Sistema de Molienda con Molino a Martillos

Publicado: 1 de marzo de 2017

Por: Sergio Celis, Asesor Técnico- Diseñador de Procesos- Puesta en Marcha

Introducción

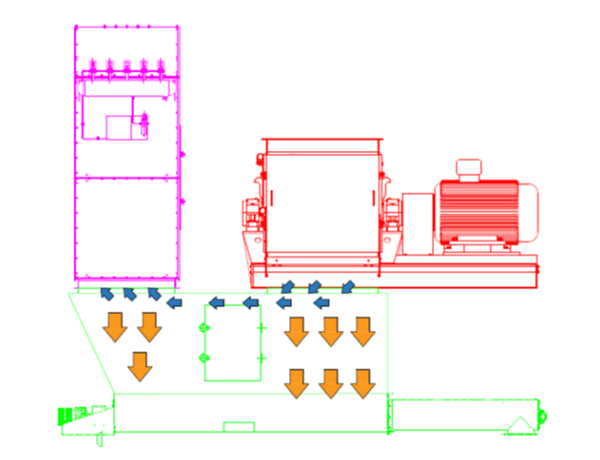

Hablo de sistema de Molienda con Molino a Martillos, porque el molino, si bien es la maquina principal, por si sola, su rendimiento seria mucho menor que dentro del sistema de molienda.

El ejemplo que voy a explicar es el de una planta de producción de alimentos balanceados por bacheo, dado que es el más complejo o completo

El sistema de Molienda esta compuesto por

- 1. Tolva sobre Molino

- 2. Alimentador

- 3. Molino a Martillos

- 4. Plenum

- 5. Filtro de mangas

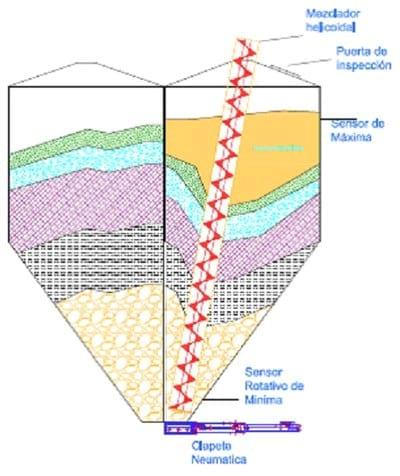

1 - Tolva sobre Molino

Teniendo en cuenta que es un sitema por bacheo, se necesitan sobre el molino, 1 o 2 tolvas que tengan la capacidad de almacenamiento del Bacht.Este puede ser de 500, 1000 o 2000 normalmete.

Como las formulaciones de alimentos balanceados, esta integrada por varios ingredientes, muy dieferentes entre si, en sus propiedades y presentación.La tolva sobre el Molino podra tener en su interior, un bacht compuesto por Maiz entero, soja desactivada, arroz, pellet de afrechillo, harina de soya High-pro o Low-pro, sal, harina de carne, harina de aves, o de pescado, para citar algunos.

Imaginen que estos elementos, no fueron mezclados entre si, digamos que se encuentran en la tolva, para ser drásticos, en capas.

Que pasará en el molino, cuando empiece moliendo la capa de maíz, luego venga la harina de soya luego el afrechillo y por ultimo la harina de carne y la de aves?

Pasará, que el molino irá flutuando su rendimiento, su consumo de energía, se podran tapar la cribas cuando pase solo las harinas con proteinas animal, o sea, trabajará mal, de forma despareja.

Por eso el sistema de molienda, comienza aquí, en el depósito sobre el molino.

Aquí se deberá pre-mezclar el bacht para ayudar a conseguir del molino su mayor rendimiento.

Como?

Homogeneizando el bacht !!!!

Las tolvas sobre el molino, tendran entonces por ejemplo, un extractor en su interior que tome la materia prima de abajo y descargue por arriba.Adoptando el principio de los mezcladores Nautas.

Obviamente, va a estar calculado para que tenga la capacidad de transportar el peso del bacht varias veces durante el tiempo que el bacht se encuentre retenido en la tova.

Las tolvas, deberan tener sensores Nivel de Minima y Maxima, para la automatización.

Visores, para el control de los operarios, puertas de acceso para la limpieza y si el sistema esta automatizado, unas clapetas neumaticas o electricas para la apertura y cierre de las tolvas.

2 - Alimentador

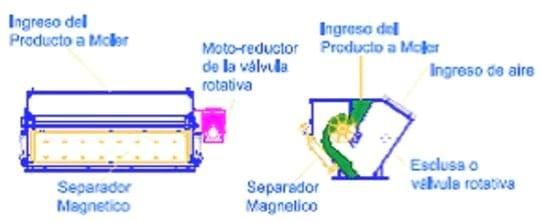

El alimentador, o válvula rotativa, es parte del conjunto que conforman la compra de un Molino a Martillo.A execpción que el comprador de un molino, ya lo posea o lo quiera fabricar.

Entonces, cuando compro molino, no debo olvidar el alimentador¡¡¡¡¡¡

El alimentador, cumple la función de alimentar al molino, de forma constante.Siempre y cuando todo vaya bien¡¡¡¡

El alimentador, esta controlado por un Inverter o Variador de Frecuencia o Variador de Velocidad.

Cuando el Consumo de motor del molino, es más bajo que el nominal, entonces el alimentador empieza a aumentar sus RPM ´para entregar más Kg x hora.

En caso que el consumo de motor aumente y este muy cerca del consumo Normal, el alimentador, bajara sus RPM para evitar que el motor del molino se queme, o simplemente para evitar atoraduras del molino.

Incluso, si el consumo fuese mayor al programado durante x tiempo, el alimentador se detendrá.

Vale decir, que en el alimentador, se encuentra generalmente una trampa Magnetica, para evitar que partes metalicas, produzcan daños en las cribas, roturas en el interior del molino, e incluso explosiones.

3 - Molino a Martillos

En el Molino, es ,donde ocurre la molienda del Bacht, a una granulometria igual o inferior a la que necesitamos.

El principio es sencillo.

El principio es sencillo.

“Ocurre porque un montón de martillos golpean la materia prima y hace pasar a travéz de las cribas, las particulas menores a los agujeros de la Criba”

Esto no es un secreto para los que conocen o trabajan con molinos a Martillos.El secreto es como hacer que este principio sencillo, se vuelva el más eficiente. Y para eso vale mucho la experiencia, las pruebas, llevar registros, medir………

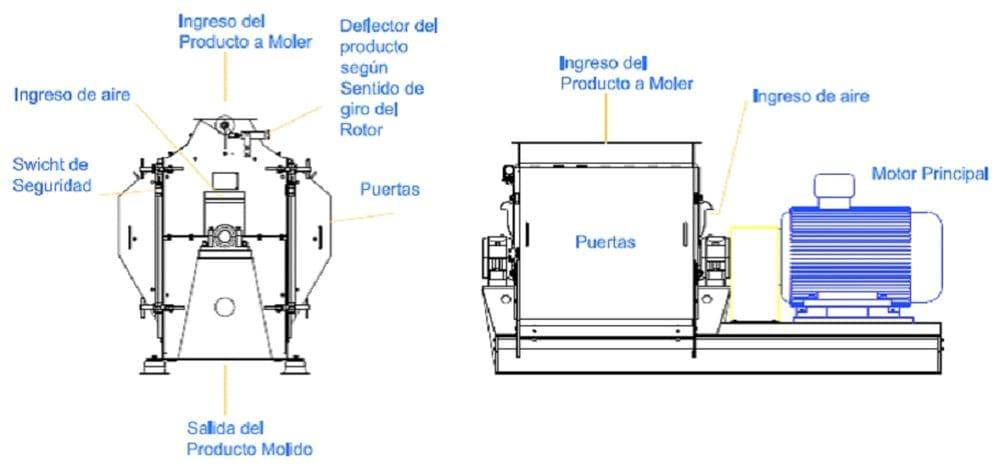

Partes de un Molino

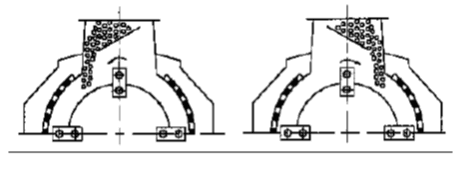

1 - Clapeta de dezvío.

Generalmente, es accionada por un Cilindro neumatico.La clapeta tiene 2 posiciones.La posición A permite que el producto a moler ingrese por la derecha del Molino y la Posición B lo hace por la izquierda.Esto nos sirve para poder cambiar el sentido de Giro del Molino, para que los martillos se gasten de forma pareja.Cada vez que se acciona el Cilindro neumatico, un sensor magnetico ubicado en el, da la señal indicando para que lado debe rotar el molino.

2 - Puertas con sensor de seguridad y canasto.

Los molino tienen puertas para relizar el cambio de Cribas, de martillos, inspección, desatorar, etc.Estas puertas, poseen Sensores de Seguridad, ya que al estar indicando que la puerta esta abierta, imposibilita el arranque del motor principal.

Cuando abrimos la puerta, nos encontramos con el canasto, que es un sosten y resfuerzo de las chapas perforadas.Este canasto, es de mucha importancia, cuando se pretenden moliendas muy finas, como para mascotas, donde la chapa tiene perforaciones de 1 mm por ende el espesor de la chapa es de 0.9 mm.Una chapa tan delgada, no se podria usar sin canasto

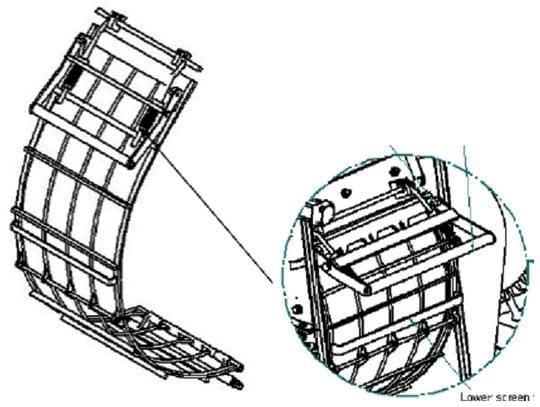

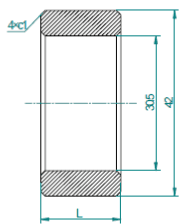

3 - Chapas perforadas o Criba.

En el mercado, se encuentran muchos modelos, donde varía la superficie de area abierta, el espesor de la chapa, la posición de los agujeros.Para obtener los mejores rendimientos, se debe optar por las que mayor porcentaje de area abierta posea, la que tenga intercalado los agujeros y de ser posible, con tratamiento, así se evitan deformaciones en los agujeros por desgaste.El espesor, generalmente esta ligado al diámetro de la perforación, que salvo en chapas especiales como las conidur, tecnicamente, no se pueden fabricar con un espesor mayor al diámetro de las perforaciones.

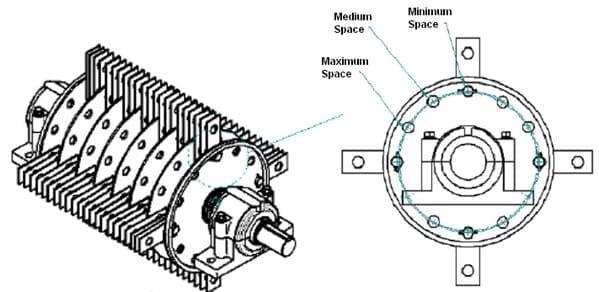

4 - Rotor, Martillos y sepáradores

El Rotor: esta compuesto por el eje principal del molino, que se asienta sobre los rodamientos.

En el se encuetran los discos que sirven de apoyo a los pernos donde cuelgan lo martillos.

Dichos discos, en algunos modelos de molinos, tienen varias perforaciones para poder acercar o alejar la distancia de los martillos de las cribas

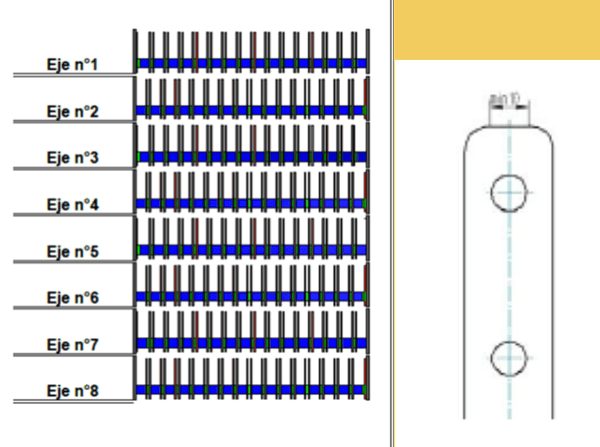

Los Martillos:Son planchuelas de material duro o con aporte, que oscilan libres sobre pernos.La distancia entre ellos esta determinada por el fabricante, que configura una posición diferente en cada perno, con el fin de aprovechar el uso de todo el ancho de las chapas perforadas.

Se fabrican con 1 y 2 Agujeros, el de 2 perforaciones,tiene la posibilidad de aprovechar la 4 aristas del martillo para usar.

Los separadores: son piezas cilindrocas que se colocan entre martilos y discos, para poder llevar a cabo las configuraciones más convenientes.De fabrica viene con una configuración, el usuario, puede trabajar con esto, para mejorar el rendimiento del molino.

Vistas de un Molino a Martillo

4 - Plenum

El plenum es una tolva que une el filtro de mangas y el molino a martillos.

Es completamente hermetico al exterior, para evitar entradas de aire falso, incluso el transporte helicoidal o redler en su parte inferior, posee un sistema de cierre.

Tiene un volumen importante, porque el canal de aspiración que genera el ventilador, debe dar espacio a la molienda más pesada y a las descargas del filtro a que por su peso caigan en la rosca.

Generalmente cuando se automatiza una linea de producción, se le coloca un sensor rotativo que marque el vaciado de la tolva, para que incie la molienda del bacht posterior.

Importante es que tenga una puerta de inspección y un visor para ver que ocurre dentro del mismo.

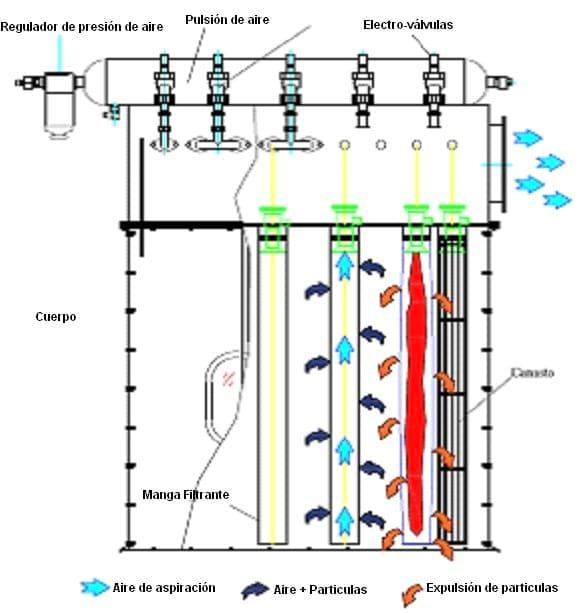

5 - Filtro de Mangas

El filtro de mangas es un separador de Particulas, mucho más efectivo que un Ciclón Separador.

En el sistema de Molienda con Molino a martillos, el filtro de manga se encuentra entre el Molino y el Ventilador de aspiración.

Para ayudar al rendimiento del Molino, el ventilador aspira a travéz de las cribas ayudando al pasaje de las particulas por los agujeros de la criba.

Pero como ese aire esta cargado de particulas finas en suspensión, se necesita un filtro de Mangas que realice la separación. Haciendo que el aire salga por la salida del ventilador y la molienda decante en el plenun y se vaya al siguiente paso del proceso de producción.

Recordemos tambien que esta aspiración, recoje el aire generado por el Rotor del Molino a Martillo, evitando también que en el Molino se generen sopladuras de aire y polvo.

Temas relacionados:

Autores:

Cuatro Molinos S.A

Referentes que Recomendaron :

Sergio Celis, Juan Navas y 1 másRecomendar

Comentar

Compartir

23 de junio de 2022

Como parte de la planta, o del sistema de molienda, debe haber aspiración y filtro de mangas.

Quien ha hecho un análisis de que se está depositando en el filtro? como es su vacido y a donde va a parar ese polvo? que riesgo hay de que los microelemento vallan a parar a las mangas y queden excluidos de la formula, o al contrario, el operador, los aplique a un solo bache? no todas las plantas son iguales.

Con respecto a los sinfines, yo recomiendo su uso en un solo tramo, sin apoyos intermedios, puesto que el buje o cojinete, o cojinetes colgantes pueden ser fuente de contaminación, hay muchas formas de hacer estos cojinetes de desgaste, metalicos, plasticos, madera o rodamientos, y cada uno tiene sus riesgos. Siendo un solo tramo, se elimina el problema.

para tramos largos, usar transportadores de cadena u otra solución.

Cordial saludo

Ing, Ricardo Borda Pulido

Recomendar

Responder

10 de junio de 2022

Estimados colegas, una planta ABA bien diseñada desde todos los puntos de vista, en capacidad de evolucionar con los cambios tecnológicos adaptándose a los mismos, dónde está involucrado más que el BPF el HACCAP. La seguridad para los equipos y personal en general. No es algo imposible de lograr. Voy a comentar puntos que han sido mencionados y como un diseño con un plan de mantenimiento predictivo puede lograr productos inocuos para el consumo para este caso animal. Los sinfines fabricados en acero inoxidable y de acuerdo a la longitud la colocación de chumaceras colgantes para evitar que el gusano se curve hacia abajo por su propio peso y comience a desgastar la carcasa del mismo y como son fabricados de acero inoxidable euteniticos los imanes no atraparán está virutas. Las chumaceras colgantes por lo general utilizan conchas de materiales plásticos o de bronce, se deben diseñar de tal manera que puedan ser ajustadas en caso de desgaste.natural de las conchas hasta el momento de su cambio. Deben ser diseñados para que sean de fácil mantenimiento sanitario y herméticos para evitar las fuga de polvillo. Es importante que los motores sean a prueba de explosión para ambiente de polvillos de cereales. norma NFPH. En cuanto a los molinos de martillos debemos ver más allá de lo evidente, no solo la ruptura de mallas y materiales como tornillos, turcas, pedazos de metal, entre otros que llegan a la cámara de molienda, los mismos martillos al realizar su función se van desgastando generando polvillo del material del que esté elaborado, por eso se deben utilizar los imanes en puntos estratégicos antes y después de la molienda. (Alguien pregunto cuánto es el tiempo de vida útil de un imán, por lo general 300 años), por lo cual se debe tener una rutina de limpieza de los imanes y ver la cantidad en gramos de material que atrapan, esto sirve como una herramienta estadostica, cuan su valor se incrementa, la posibilidad que pase partículas de metal se incrementa exponencialmente. Los sistemas de aspiración en cada una de las áreas es de gran importancia con sistemas de regulación de la presión mediante la utilización de Dampers para garantizar una correcta aspiración, en especial es líneas multiusos. Por ejemplo la presión de aspiración para recepción de carbonato de calcio no es la misma que para mazina. Hablando de la recepción de materias primas a granel, punto bastante álgido por la cantidad de consideraciones que se deben tomar en consideración por la diversidad de materiales a recibir. El mesclado, con la colocación de un sistema suoervisorio que controle las cantidades de macro y micro componentes (Por lo general baches) no debería generar problemas, la adición de vapor, melaza, acetis, graas, entre otros yo lo hago en el acondicionador antes de entrar a la prensa. Es mucha tela que cortar y solo he comentado sobre un 10% siendo ambisioso sobre el tema de materiales metálicos y no metálicos que pueden llegar al producto final. En otra participación continuaré con este tema bastante interesante y de suma importancia.

Recomendar

Responder

8 de junio de 2022

Buenos días estimado Sergio Celis,

Me tomó un tiempo de leer su artículo sobre el sistema de molienda -más que nada por la cantidad de interrupciones que tuve. Mu gusta mucho su descripción del sistema de molienda.

Yo hago asesoramiento en la industria de balanceados y concuerdo en la mayoría de sus explicaciones excepto que es la máquina principal. De mi punto de vista es un punto sumamente crítico porque típicamente es el cuello de botella de un línea de producción y por eso necesita de mucha atención. Pero es solamente una de todas las máquinas importantes.

Su descripción es muy buena para una línea de post molienda mientras que en una línea de pre molienda no es necesario.

Quisiera agregarle para las líneas de post molienda - y darle énfasis en su punto - que es de mucha importancia de tener un sistema que haga una premezcla antes de los molinos. Su propuesta de instalar un sinfin puede ser una solución eficaz.

En muchos casos en cambio se debe empezar ya en la línea de dosificado haciendo que la dosificación se haga en la secuencia correcta e instalando el sistema de transporte de tal manera que de antemano ya no le lleguen las capas de ingredientes sino ya en cierto modo pre mezclado.

Si no se logra hacer de esa manera se puede instalar una tolva sobre los molinos que hace de mezclador estático. Como lo menciona, mejor serían dos tolvas para poder llenar el uno con dosificado mientras el otro está ocupado con moler.

Claro está: el molino sigue siendo muy importante para el proceso - pero como la mano con cinco dedos donde cada dedo tiene importancia- no puede trabajar solo.

A lo que se refiere al plenum también quiero dejar mi opinión. Un plenum con el filtro de mangas al lado no es eficiente. El problema radica en el tiempo de vaciado hacia la tolva de la mezcladora. Sobre todo si después se aplican otras máquinas que se demoran en terminar vaciándose.

Claro, se tiene el molino compacto con sus sistema de aspiración en un solo sitio, pero no es muy necesario.

La solución es una aspiración directa debajo del molino con un sistema de transporte neumático. El mismo aire del sistema de aspiración del transporte neumático es el que entra en el alimentador y así se evita toda la otra maquinaria intermedia.

Recomendar

Responder

4 de junio de 2022

Doctora Nelly, Muy acertado el comentario de Sergio, cabe agregar el riesgo de los metales no magnéticos, como el acero inoxidable, bronces, aluminio, etc, no detectables por los imanes, y con las tendencias de que todos sea Aseptico, se opta por colocar tornillos inoxidables, que pueden llegar al alimento y hacer graves daños por ejemplo en las matrices, y molinos.

Cordial Saludo

Ing. Ricardo Borda Pulido

Recomendar

Responder

Cuatro Molinos S.A

4 de junio de 2022

Buenas tardes, Nelly.

La verdad, es que nunca pese la cantidad de material ferroso que atrapan los imanes.

Comparado con las toneladas de producción, se puede decir que es muy pequeña.

Claro que peligrosa.

Las plantas de alimentos Balanceados, generalmente, las materias extrañas, vienen en la materia prime a granel(Maiz, Afrechillo, harinas de visceras,etc), pero en las plantas, lo que mas genera esquirlas metalicas son los transportes, helicoidales o los molinos a martillos si hay roturas de cribas.

Pero colocando trampas magnéticas estrategicamente, el riesgo de que lleguen al producto terminado es muy poco.

Pero vuelvo siempre al mismo punto.

Las plantas con buen diseño del proceso, con las medidas de seguridad en materia de inocuidad, un mantenimiento preventivo, implementaciones de Normas y un departamento de calidad eficiente, alcanza para garantizar la calidad del producto.

Recomendar

Responder

4 de junio de 2022

¿Qué tan común es la generación de esquirlas de metal en el proceso de molienda? ¿Existe alguna estadística al respecto?

Por cuestiones de inocuidad

Mucho agradeceré su respuesta

Saludos

Recomendar

Responder

Grupo Nutec

31 de enero de 2022

Estimado Jorge,

Bastante variables entran en juego para impactar la temperatura de la harina a la salida de un pulverizador.

Las 3 mayores son:

-Fineza deseada de la harina; si quieres una harina muy fina (95% debajo de 50 micrones por ejemplo), el calentamiento de la misma va a ser más alto

-Composición de la harina: más ingredientes grasosos, más calentamiento (harinas de carne, harinas de pescado)

-Tipo de pulverizador (atrición, bolas, pendulum, impacto, martillos)

Si tienes problemas de alta temperatura, unos proveedores tienen en opción sistema de regulación de temperatura

Saludos

Christophe

Recomendar

Responder

Rycemm

29 de enero de 2022

Doy contestación a lo siguiente:

CUAL DEBE SER LA TEMPERATURA ADECUADA DE LA HARINA QUE SALE DE UN MOLINO PULVERIZADOR???

Lo que a continuación doy, es un extracto de un escrito de Bill Bliss, ya fallecido, y fundador de Bliss Industries Inc., fabricante de molinos de martillos y peletizadoras. dice él en su escrito:

Traducción al escrito "AIR RELIEF/ASSIST SYSTEMS FOR HAMMER MILLS"

SISTEMAS DE ALIVIO/AYUDA PARA MOLINOS DE MARTILLOS

El objetivo número 1 de un sistema de alivio/ayuda con aire es incrementar la productividad por kilowatt hora para reducir los costos de operación, y aumentar las utilidades.

El objetivo número 2 es mantener la temperatura de un producto que se esté moliendo, abajo de 8.3* C. por encima de la temperatura del medio ambiente. Esto ayudará la productividad, y eliminará la condensación de la humedad en el sistema de transporte, sinfines, piernas del elevador, tolvas para el producto molido, etc. y lo cual elimina adherencias y puenteo del producto.

El objetivo número 3 es lograr un mejor orden y aseo que resulta en menos mano de obra para limpieza, menos polvo que reduce el riesgo de fuego y explosión, y menores tazas por seguros. También la planta luce mucho mejor cuando la Dirección muestra las instalaciones a las visitas.

AIRE:

Asegure que el aire está a temperatura de medio ambiente, o más fresco. Si se permite que suba el aire caliente producido por el motor del molino de martillos, y entre por las entradas de aire al molino de martillos, contribuirá a aumentar el calor generado dentro de la cámara de molienda, reduciendo la productividad y permitiendo se cree un problema de condensaciones. Esto impide el logro de los objetivos a lograr con el sistema de alivio/ayuda con aire. Si su molino de martillos está instalado dentro de un pequeño cuarto, se tendrá que alimentar aire fresco del exterior del cuarto. De seguro que se obtendrán mejores productividades si la temperatura del aire de alimentación es de menos de 21* C. Recuerde que aire caliente significa producto caliente, menor productividad, y mayores costos por tonelada molida. Demasiada temperatura significa también pérdida de valiosas propiedades del producto molido.

Todo lo anterior es aplicable a molinos de martillos, y no necesariamente a "pulverizadores"

Espero esta contribución conteste la pregunta de Garcia Jorge Terán de PABSA

Recomendar

Responder

26 de enero de 2022

Con muchas mediciones que he hecho, termocupla del amperimetro en mano, 42 grados centígrados parece buen promedio, producto de la fricciíon grano grano y grano-martillo-criba o cilindro

la ventilaciíon, refrigera un poco y se lleva humedad de composiciíon, liberada por la rotura del grano. (merma)

Buena tarde

Ing. Ricardo Borda Pulido

Recomendar

Responder

Molinería y Montajes M&M

6 de noviembre de 2021

Buenos días a todos, los apuntes de Sergio y la descripción de un buen proceso de molienda, es exelente, lo mismo que los comentarios de Manuel, en la parte de proceso y equipos involucrados en este, también el comentario de Humberto sobre la humedad del producto a moler, había que tener un conocimiento exacto del proceso que desarrolla Martin, pues lo descrito por Sergio es una planta grande y un proceso industrial, entonces así mismo es su inversión y resultado, por tanto este factor es importante pues puede ser un proceso de menor volumen y menor inversión.

Recomendar

Responder

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.

.jpg&w=3840&q=75)

.jpg&w=3840&q=75)