Filtros de Mangas: Su utilización en Plantas de acopio y plantas procesadoras de granos

Publicado: 8 de febrero de 2020

Por: Sergio Celis. Asesor Técnico, Diseñador de Procesos y Puesta en Marcha.

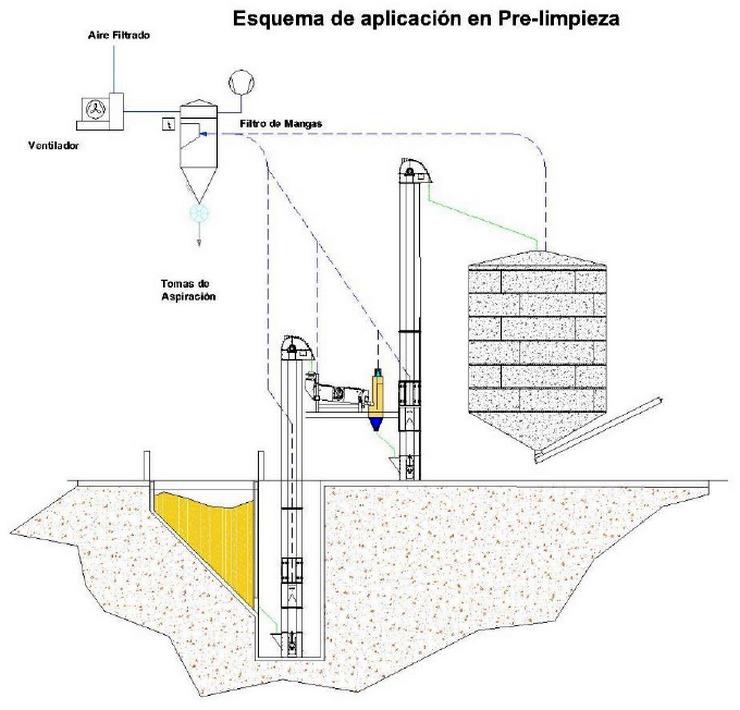

Desde hace varios años, los filtros de mangas comenzaron a utilizarse con mucho éxito en todas las industrias que generan polvos o moliendas finas o es necesario extraer de la materia prima las sustancias polvorientas o livianas en el proceso de limpieza, como es el caso de los granos, aportando soluciones de distinta índole.

Sanitarias: en beneficio de los trabajadores y las instalaciones industriales, evitando ambientes contaminantes; Contribuyendo a crear lugares de trabajo limpios; y disminuyendo notablemente las causas para la proliferación de Plagas.

Ambientales: Porque evitan las emanaciones de polvos al medio ambiente. Cumpliendo con las normas vigentes

Económicas: Porque evitan mermas de materias primas que de otra forma se volatizarían. Materia prima que se transformarían en pérdidas económicas

De seguridad laboral: Al eliminar polvos en suspensión, minimiza los riesgos de explosiones e incendios; Los filtros de mangas son el complemento ideal de los ciclones, consiguiendo retener el % de partículas que los ciclones no pueden; y también mejoran el trabajo de las Zarandas y otras maquinarias que intervienen en la limpieza de los granos, usando corrientes de aire para separar las partículas livianas del grano propiamente dicho.

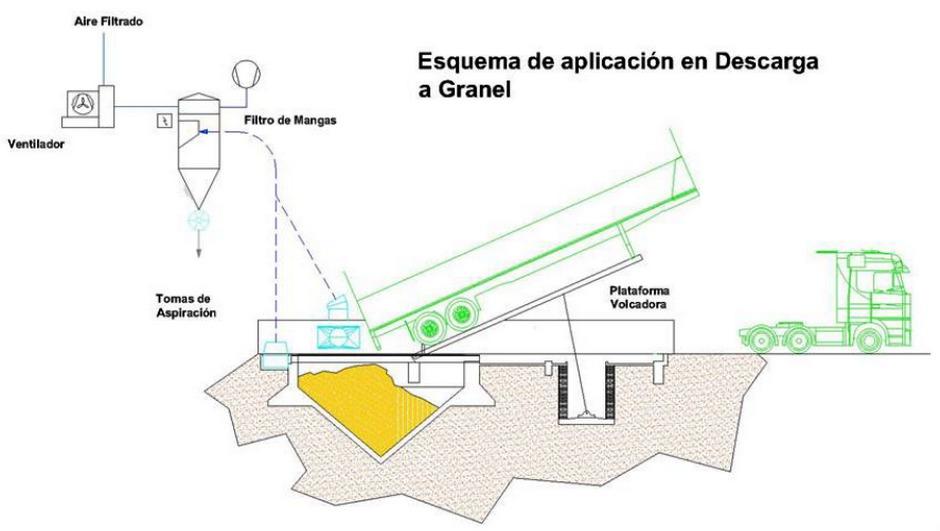

Sin dejar de mencionar su uso en la aspiración de las descargas a granel en los volquetes hidráulicos.

Los transportes neumáticos, toman gran importancia en los Molinos Harineros, plantas de balanceados y Pet food por su manera limpia y segura de transporte, con circuitos cerrados que garantizan la inocuidad y evitan contaminaciones externas, necesitan de los Filtros de Mangas, para limpiar grandes caudales de aire y poder emitirlos a la atmósfera sin contaminar el medio ambiente y sin mermas de producto.

Los Transportes neumáticos pueden trabajar por aspiración o por soplado

Por aspiración es conveniente cuando son muchos productos a la vez por distintas cañerías.

Por soplado cuando necesitamos transportar 1 o 2 productos

En el siguiente Layout, se muestra el uso de los filtros y Transp. Neumáticos en un Molino de Trigo.

- Con Linea punteada Roja un T.N con equipo Soplante.

- Con Linea punteada Verde un T.N con Ventilador aspirantes

- Con Linea punteada Azul un circuito de aspiración de todas las maquinarias para evitar sopladuras o pérdidas de materia prima.

Layout de la molienda de Trigo

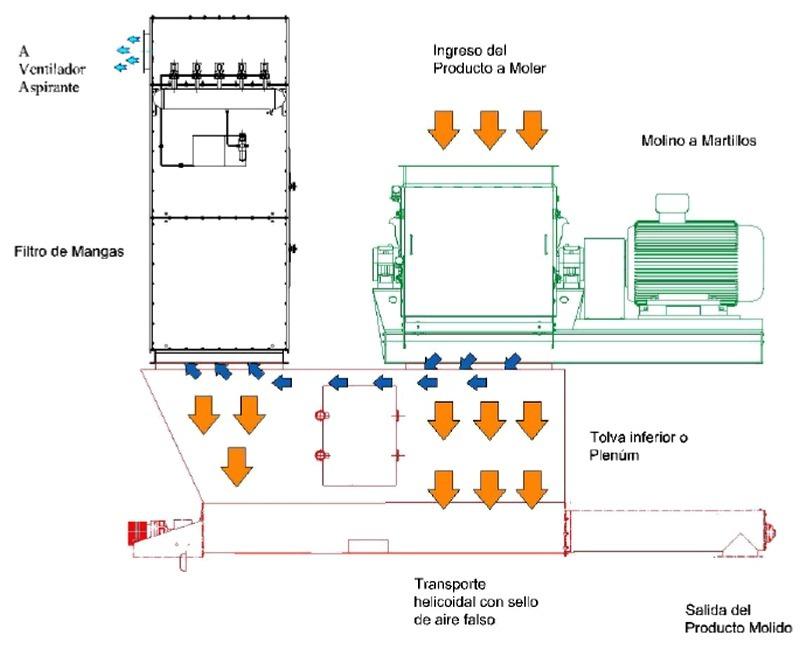

Los molinos a Martillos que necesitan aspirar a través de las cribas para mejorar el rendimiento de Molienda, también acoplan a su plenún un filtro de mangas.

Esquema de filtros de mangas en molinos a martillo

Los filtros de mangas pueden instalarse individualmente o bien ser parte de un sistema completo de aspiración. Eso depende de muchos factores a tener en cuenta.

- Como la contaminación entre productos

- Las presiones de trabajo de los transportes

- Las características de trabajo de algunas maquinarias

Que partes lo componen y Como funciona un Filtro de Mangas

Generalmente es un cuerpo cilíndrico o rectangular.

La parte superior llamada Cabezal donde se encuentran las electroválvulas, las flautas o los inyectores de aire, también la salida del aire filtrado a través de las mangas.

De acuerdo al modelo de filtro, puede ser fija o rebatible. En el caso de rebatible, es porque las mangas y canastos son extraídos por arriba, haciendo la tarea más fácil y sin necesidad de entrar al filtro de mangas, que podría considerarse un espacio confinado. Además de permite dar al filtro dimensiones más reducidas

El cuerpo le sigue al cabezal, donde aloja las mangas que cubren los canastos, sostenidas verticalmente.

Una puerta de inspección para el ingreso al interior a realizar tareas de mantenimiento y limpieza y la entrada del aire a filtrar.

Tolva inferior es la parte con donde decantan los polvos capturados en las mangas .

En el fondo un transporte helicoidal o una esclusa que sacan los polvos decantados a su destino final.

Existen filtros con forma ciclónica usados para transportes neumáticos con presión, donde el ingreso del aire a filtrar se encuentra en el fondo, para evitar la rotura de las mangas.

Articulo publicado por el autor en la edición Nº 133 de la Revista Granos

Temas relacionados:

Autores:

Cuatro Molinos S.A

Recomendar

Comentar

Compartir

7 de octubre de 2021

buen dia

una vista a los diferentes videos ( https://youtu.be/jd1-qmZwkRY ) nos dará mas claridad en los riesgos

saludos

Recomendar

Responder

Cuatro Molinos S.A

5 de julio de 2020

En algunas plantas se comete un error que es, poner tuberías de PVC, en algún "AFAN" para conducir Grano o aire a succión.

Completamente de acuerdo con Ricardo Borda.

Hay muchas cosas que se realizan en Plantas que son muy peligrosas e inconscientes.

Generalmente no las cito, para que no las usen como ideas luego,

Recomendar

Responder

GaviAgro

4 de julio de 2020

Si se sabe la concentración explosiva si embargo hay otras consideraciones como el tipo de polvo y su humedad, en Colombia l planta de silos del puerto de Santa Martha ha tenido varías explosiones, la primera, en los 80 muy fuerte que destruyo parte de dos silos fue con polvo de cebada malteada(malta) que estaba siendo descargada de un barco al silo de concreto y tal vez entro un elemento metálico que rozo las paredes del silo y produjo tres explosiones consecutivas

Recomendar

Responder

1 de julio de 2020

Compañeros del foro,

En algunas plantas se comete un error que es, poner tuberías de PVC, en algún "AFAN" para conducir Grano o aire a succión.

Se presentan entonces chispas por Estática, asimilables a una descarga de la Bobina de un vehículo, suficiente para generar una explosión en ambiente de polvo, gases o combustibles.

Buenas noches.

Ricardo Borda

Recomendar

Responder

11 de junio de 2020

Retomo mi comentario de hace algunos meses, lo único para controlar efectivamente el polvo, es la limpieza de los granos en el recibo. Viene el tema de la merma, como primera respuesta.

Pero, si tenemos un sistema que retire polvo, partículas extrañas, piedras, etc, este material debe analizarse, mezclado y molido, es un ingrediente, o un desecho, y debe tratarse como tal, y deja de circular por la planta. Además en en recibo, colocando limpiadora clasificadora se pueden retirar granos pequeños y partidos, para consumo inmediato .

Los sistemas de aspiración requieren cuidadoso diseño, pues consumen energía con los ventiladores de aspiración , y resultan relativamente económicos cuando los filtros, son mangas, a presión positiva, sin sistemas de pulsos y compresores.

La succión es apta,para tramos cortos, pues demanda caudal y presión , que juntos, son costosos.

Cordial Saludo

Ing Ricardo Borda Pulido

Recomendar

Responder

9 de junio de 2020

buen dia, les recomiendo vean este documental https://www.youtube.com/watch?v=jd1-qmZwkRY

clara muestra del peligro de los polvos en suspencion

saludos

Recomendar

Responder

28 de mayo de 2020

Los Sistemas de recolección de Polvos en Plantas Procesadoras de Granos y de Recepción , Acondicionamiento son equipos muy deseables y en Algunos Casos Indispensables. Se requiere mantener un Ambiente libre de Agentes Contaminantes que pueden Afectar la Salud de los Trabajadores, Afectar el Ambiente y crear condiciones Inseguras que pueden Ocasionar Accidentes y Tragedias en Algunos casos.

Elogio la inventiva y Empeños de aquellos que como lo Comenta el Ing Javier Ortiz buscan

Recomendar

Responder

GaviAgro

7 de mayo de 2020

El polvo de los granos es uno de los temas más debatidos en esta industria. Lo primero es entender de dónde viene el polvo. En primer lugar hay que entender que el polvo en los granos puede tener varios origenes: si se trata de granos recién cosechados es probable que el polvo sea producto del sistema de cosecha, es común en arroz y otros granos que se cosechan con maquinas que el polvo sea tierra fina que arrastra el equipo cuando la mesa de corte llega al suelo como resultado del desnivel, o cuando están recogiendo cosechas volcadas. Ese polvo de tierra también puede llevar piedras menudas otros materiales. Usualmente este polvo se extrae en el primer proceso de limpieza.

Luego tenemos polvo del mismo grano originado en los granos partidos o con daño mecánico por el movimiento de este dentro de los equipos, este polvo es generalmente el más peligroso, llega a ser muy fino y además se "reproduce" o aumenta cada vez que se mueve el grano.

Luego en las plantas tenemos que el polvo se sale y contamina. Muchas plantas están llenas de polvo que se sale de los equipos originando pérdidas de peso ensuciando todo. Ahí es donde la gente hace cosas que no son, en vez de eliminar las fugas desde los equipos, lo barren, soplan, lo dispersan, se acumula y se vuelve hospedero de insectos y hongos.

En m

Recomendar

Responder

7 de mayo de 2020

Buen dia, hoy en día la tecnología esta al alcance de la mayoría de las plantas de alimentos, el gran problema es la cultura de los dueños, dirigentes, operadores, etc.,. que no quieren invertir en algo que para ellos esta demás..

Una cultura plagada de errores, invierten primero en crecimientos en otras áreas y no en mejoras en las plantas de alimentos. Prefieren autos nuevos, viajes por todo el mundo antes de invertir en equipos y sistemas de seguridad para sus plantas.

en Fin es Cultura de la prevención, lo que nos falta a los latinoamericanos.

Saludos

Recomendar

Responder

1 de mayo de 2020

Saludos foristas

A través de las crisis que han pasado en nuestros países en Latinoamérica , y que han llevado a crisis económicas a nuestras empresas de todos los giros , incluyendo a las nuestras en el manejo de granos , harinas , etc.

Lo anterior nos ha empujado a desarrollar nuestro propio ingenio para controlar diferentes necesidades en nuestras empresas , entre ellas , el control de polvos , por lo que representa en las mermas y los riesgos de explosión por los polvos generados .

Así han surgido el uso de aceites minerales aprobados por la FDA, adicionados durante las descargas y transporte de los granos y harinas . Otras empresas en forma artesanal han fabricado sus propias mangas y aspiradores de polvo que resultados aceptables. Otras más tienen sistemas propios de control y extracción de polvos dentro de sus limitaciones económicas . Todo lo anterior considerando el costo-beneficio , Ciertamente las empresas con mayor capacidad económica invierten y automatizan el control de polvos .

Saludos

Recomendar

Responder

Nueva adquisición de CPM: IDAH amplia la capacidad de producción de equipos

Enlace recomendado

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.