Monitoreo, Verificación y Validación

Publicado: 8 de septiembre de 2018

Por: Erika Ximena Montaño Riveros (INLASA. Instituto Nacional de Laboratorios de Salud. La Paz, Bolivia) y Pedro Valle Vega (Departamento de Alimentos y Biotecnología. Facultad de Química. Universidad Nacional Autónoma de México - UNAM)

En la implementación de sistemas de calidad, Pre Requisitos y HACCP (Análisis de Riesgos y Puntos Críticos de Control por sus siglas en inglés “Hazard Analysis Critical Contro Points”) uno de los mayores retos son las validaciones de los mismos (1).

Las validaciones siguen diferentes procesos, vale la pena citar el concepto básico de Deming, Planear Hacer verificar Actuar” PDCA o como lo propone SQF en su material de capacitación en el Código de Calidad (2)

"Decir lo que uno hace, hacer lo que uno dice y comprobarlo"

Estos conceptos tiene que comenzar con monitoreo de los eventos que se desean validar.

MONITOREO

El monitoreo es la acción registrar datos o información mediante equipos o sistemas de cualquier tipo las acciones que se realizan en lugares determinados. Tiene por objetivo

“Medir en tiempo real datos generados por una actividad”.

Su intención es permitir tomar decisiones en tiempo real para evitar una desviación en base a un lineamiento.

El monitoreo utiliza formatos de registro de actividades o datos. Es la evidencia que permitirá presentar pruebas escritas de un proceso. Es una acción aparentemente sencilla y modesta; por lo general los operadores o analistas lo hacen. En su estado básico se limitan a escribir los datos recopilados, y para HACCP es documentar el cumplimiento continuo de los PCC (“Puntos Críticos de Control”). En esta etapa podría ser que la información que se registra no sea precisa y certera, a menos que este verificada y validada.

Entre los errores asociados a monitoreo y que deben evitarse son:

- Anticipación o retraso en registro de datos (es decir hay que hacerlos en tiempo real)

- Datos falsificados

- Datos tachados sin respetar la instrucción de corrección de datos (cancelar con las iniciales de la persona que corrige y fecha de corrección)

- Registros provisionales, en la mano o en papeles sueltos (no usar el formato asignado)

- Registros electrónicos no protegidos o desfasados en su captura

- El hecho que sea una actividad rutinaria no la invalida para alerta de una desviación.

La repercusión de un monitoreo erróneo podría llevar a una “Falsificación de Datos” ya sea consiente o no. Esto es una desviación crítica. La falsificación de datos en la mayoría de las Certificaciones que siguen los lineamientos de GFSI (Global Food Safety Iniciative), (3), como SQF (Safe Quality Food) (4) entro otros, dan como resultado “no recomendar una certificación”

VERIFICACIÓN

La Verificación son actividades que determinan si el sistema está operando de acuerdo a lo establecido en un plan o procedimiento. La verificación confirma el cumplimiento y qué requisitos se han completado, es decir

“Cumple lo especificado o con un objetivo establecido”

Su intención es revisar que se ha hecho lo que se dijo que se iba a hacer. La verificación puede mostrar si los procesos están dentro o fuera de la especificación. La verificación puede ser simultanea o posterior a la activad monitoreada.

La verificación es un proceso continuo y permanente, consistente en la medición del cumplimiento. La persona que verifica es diferente a la de monitoreo con habilidades y competencias para revisar si el monitoreo se cumplió. Entre las actividades de verificación están

- Prerrequisitos, especificaciones (materias primas, productos intermedios, terminados, materiales de empaque)

- Necesidades o requisitos legales, del cliente o consumidor.

- Revisión de registros desde insumos hasta producto terminado

- Auditorías internas

- Monitoreo de proveedores

- Concentraciones de químicos sanitizante

- Calibración de equipo

- Mantenimiento

- Temperaturas

- Quejas de consumidor o clientes

- Etc.

El monitoreo y las verificaciones pueden incluir aceptar una especificación o aplicar acciones correctivas si estas no fueron cumplidas.

Durante la implementación de un sistema de inocuidad y calidad, el monitoreo y verificación, si no se validan, quedará la duda si se realizan las actividades correctas.

VALIDACIÓN

Cualquier enfoque para aseverar que prerrequisitos, HACCP, PCC, etc. cumplen con las medidas de control, si se aplican debidamente, y son capaces de controlar un peligro especificado. Debe incluir el concepto:

“Ser efectivos y demostrar que se tiene control”

Hay diferentes formas para lograr una validación; desde las basadas en el método científico que buscan precisión y certeza probando una verdad absoluta por medio de métodos estadísticos o matemáticos y basados en parámetros numéricos; otras formas son las no paramétricas como: revisiones bibliográficas y legales, datos históricos, encuestas, las que se emplean métodos por jerarquía organizacional y finalmente una combinación de ellas incluyendo a métodos paramétricos (5, 6).

Validación paramétrica

La validación paramétrica es una de las preferidas por él manejo numérico de datos, que permite estimar el error e incertidumbre junto con su varianza.

La aptitud de un método, la habilidad del personal y capacidad de los métodos de medición se apoyan en métodos estadísticos. En el caso de un laboratorio, probar que puede aplicar un método normalizado previo a ensayos, calibraciones, contar con pruebas que demuestren:

- Recuperación

- Selectividad

- Error (equipos, personal, ambiente, muestra, reactivos, método, etc.)

- Incertidumbre

- Matrices

- Precisión / Exactitud

- Límite de detección

- Nivel de confianza

- Repetitividad y Reproducibilidad

- Trazabilidad

- Calibraciones

- Variabilidad de la muestra

- Linealidad, etc.

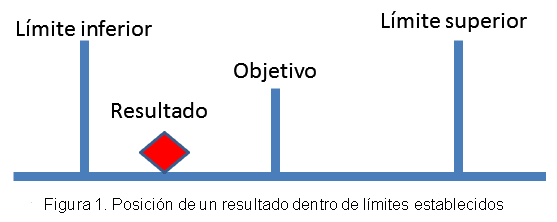

La posición de una sola medida cuando no existe conocimiento sobre el proceso y del comportamiento del parámetro, el valor podría ser tomado como “Dentro de Especificación” y por tanto potencialmente falsamente aceptable (Figura 1).

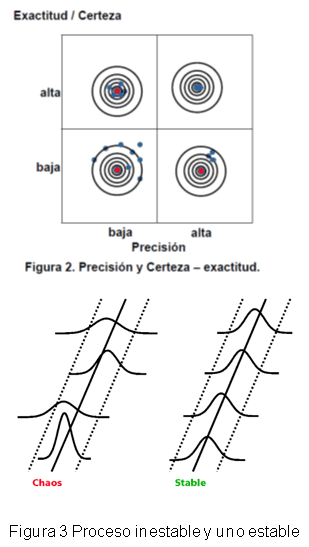

Para que los procesos paramétricos prueben que son efectivos y válidos (Preciso-Exacto) llegando a la certeza (Valido, EFECTIVO) se puede visualizar en la figura 2., donde los resultados dan en el blanco sin dispersión, es decir son efectivos y controlados siendo un proceso estable (Figura 3).

Las validaciones paramétricas han sido aplicadas en diferentes procesos como:

- Procesos Térmico (cálculo de la letalidad en la esterilización)

- Calibraciones de:

- Termómetros

- Manómetros

- Básculas, etc.

- Parámetros de Calidad (desviación estándar, varianza, etc)

- Determinación de Vida Útil (en general es una combinación de paramétrico, no paramétrico, histórico, encuesta, datos históricos, etc.)

- Mediciones de

- pH,

- Acidez,

- Humedad

- Índice de peróxidos, etc.

Validación por revisiones bibliográficas y legales

Varias plantas procesadoras de alimentos se basan en la revisión de la literatura disponible. Los datos publicados para ser empleados como validación deben ser analizados críticamente, ya que por lo general son datos de modelos de procesos que no necesariamente pueden corresponder a las condiciones de trabajo de otra planta, ya sea por equipo, personal, insumos, etc. Una de las ventajas sería obtener información previa que ha funcionado en otros procesos o bien por una disposición legal como los lineamientos de pasteurización pare leche de la FDA (Pasteurized Milk Ordinance, PMO) donde describe condiciones detalladas de tiempo, temperatura, requerimientos de equipos, etc. para que una pasteurización de leche sea válida o efectiva (7). Es recomendable que se combine con otros métodos de validación, ya que se tiene que demostrar que se mantiene el control para lograr la pasteurización; es decir, se podría subestimar un peligro y por lo tanto no controlarlo.

Validación por datos históricos

Este método es uno de los favoritos de muchas plantas de alimentos, es común que en las auditorias de certificación presenten revisiones de 2 a 5 años hacia atrás donde no han tenido desviaciones en: quejas en: sanitización, control de materia extraña (se desea validar su ausencia y se controla por detector de metales, mallas o imanes).

En este tipo de validaciones, uno de los principales argumento es que no ha pasado algo crítico. Este enfoque presentado en forma aislada, debería ser descontinuado porque queda la duda si ha sido suerte porque no ha pasado. No se sabe si será efectivo; ya que lo que se demostró es que no ha habido desviaciones ¿pero fueron efectivas las medidas y se tiene control? Se complica más cuando no presentan un reto o desafío de tal manera que el sistema responda a una situación imprevista. Los datos históricos aportan parcialmente información que se han aplicado bien los procedimientos, pero no necesariamente podrán aseverar que sean efectivos.

Validación por medio de encuestas,

La validación por medio de encuestas es cuando se desea verificar que la información en una etiqueta se ha transmitido correctamente al usuario y esa información se ejecuta en forma correcta y por lo tanto es efectiva (valida). Un alimento crudo sin proceso térmico se indica que se cocine por un tiempo y temperatura definidos para que pueda ser ingerido. Por ejemplo, un pavo congelado crudo, tiene que cocinarse no solo por su sabor sino también para eliminar salmonella. La encuesta sería verificar que se respeta la indicación de la etiqueta de temperatura y tiempo de horneado. Si el consumidor sigue las indicaciones al cien por ciento, se podría validar que la información fue efectivamente transmitida. Las encuestas pueden estar limitadas solo a la efectividad de la comunicación, ya que la relación de tiempo temperatura tiene que haber sido validada por separado para demostrar que efectivamente la recomendación de la etiqueta salmonella.

Validación por jerarquía

Esta modalidad se aplicaría más en aspectos de calidad, donde el “ojo de un experto” o de un superior le da valía a una actividad, producto o servicio. Por ejemplo, el operador monitorea y registra los datos de una especificación, el supervisor verifica que se cumplió con las especificaciones y que fueron llenados en forma y tiempo los formatos. Finalmente una persona de mayor jerarquía (Gerente de Calidad, Gerente de Producción, Gerente de Operaciones, etc.) en forma aleatoria integra la información y documentos verificados previamente, y si no hay desviaciones firma validando que los datos son correctos, válidos y efectivos para el periodo revisado. Es decir que de acuerdo a un organigrama, la persona de mayor rango tiene la capacidad de aprobar si los datos de proceso presentados fueron efectivos. (Esta actividad de validación tiene que estar en la descripción de puesto de la persona que realiza la validación, incluyendo sus competencias y habilidades)

Validación no paramétrica

Es el manejo de información no numérica, es decir actividades y actitudes de los operadores “empoderados” para que su trabajo sea efectivo, se debe incluir retos o desafíos. Varias de las validaciones anteriores califican como no paramétricas, así como algunos prerrequisitos (Buenas Prácticas de Manufactura, control de plagas, capacitación, desarrollo de proveedores, transporte, control de bioterrorismo y fraudes, etc.).

El monitoreo y verificaciones tienen funciones separadas y se encuentran en diferentes etapas dentro de un sistema o plan de inocuidad alimentaria, pero entrelazados de manera continua para lograr la validación; fijando objetivos, especificaciones o indicadores del desempeño que demuestren que son efectivos

Una parte importante en las validaciones no paramétricas es realizar Retos o Desafíos que demuestren que las medidas realizadas son efectivas: Entre las características de los desafíos al sistema está:

Efectivos a través del tiempo (consistentes, sin desviaciones)

Evidencia que demuestre que cumple con lo especificado (objetivo)

Repetitividad

Indicadores de cumplimiento

Contar con evidencia que integren la información

Capacidad de reacción o de contener una desviación (se tiene control)

El retar o desafiar al sistema puede realizarse por un “Simulacro”, donde en forma inesperada se programe actividades donde se valora su efectividad, si el sistema logra responder y controlar una desviación.

¡EL SISTEMA PUEDE RESPONDER EFECTIVAMENTE EN CUALQUIER MOMENTO!

Cuando se usen ejemplos reales, deben estar controlados y regresar a normalidad inmediatamente. Nunca perder el control. Cumpliendo estas condiciones, se demostra que: ha sido, es y se espera que siga siendo efectivo

REVALIDAR

Se refiere a una revisión anual que garantice que los sistemas siguen funcionando según lo previsto. Las revalidaciones son necesarias por el dinamismo de los procesos, por ejemplo

- Cambios de personal

- Cambios de ingrediente, producto, proceso, proveedores, equipo, etc.

- Información científica nueva sobre riesgos o las medidas de control.

- Hallazgos adversos en inspecciones regulatorias

Las re validaciones de los sistemas garantizan que los controles de los riesgos, los planes, los programas, etc. siguen siendo precisos, asegura que el sistema se mantiene efectivo a través del tiempo.

PROCEDIMIENTO DE VALIDACIÓN

Para completar las validaciones, estas tienen que estructurarse en un procedimiento, partiendo de un status inicial con un compromiso de mejora, basándose en indicadores especificados a logar o superar. Se citan algunos puntos que podrían aplicarse de manera básica a un procedimiento de validación.

- Título: Qué proceso se valida (Prerrequisitos. HACCP, PCC, etc.),

- Portada con aprobaciones, tabla de contenido, clave del documento, etc.

- Definiciones

- Introducción y OBJETIVOS (especificaciones, status inicial, considerar antecedentes)

- Jerarquía (quien, que, como cuando, etc.) indicando las responsabilidades de cada integrante

- Planificación y cronograma (Calendario) de aplicación o de actividades

- Descripción de las actividades o procesos

- Identificar potenciales desviaciones significativas a evitar

- Procedimiento, metodología, descripción (general o particular por prerrequisito, PCC, HACCP, etc.)

- Cuales serán los retos a implementar

- Criterios de aceptación o rechazo

- Aspectos del control del proceso a validar (paramétrico o no paramétrico)

- Equipos, aparatos, procesos y sistemas a ser validados

- Documentación por ejemplo formatos. protocolos de validación e informes

- Requisitos de capacitación en validación

- Informe de la Validación y sus conclusiones (fue eficaz o se tiene que repetir)

- Control de cambios

Referencias

1 Plan-do-check-act (pdca) cycle

2 SQF

3 The Global Food Safety Initiative (GFSI)

5 Codex Alimentarius. Directrices para la validación de medidas de control de la inocuidad de los alimentos. cac/gl 69-2008.

7 Federal Register 27557 Vol. 80, No. 93 Thursday, May 14, 2015. FSIS Compliance Guideline HACCP Systems Validation. April 2015

Temas relacionados:

Autores:

UNAM - Universidad Nacional Autónoma de México

Instituto Nacional de Laboratorios de Salud - INLASA

Referentes que Recomendaron :

Ricardo Borda PulidoRecomendar

Comentar

Compartir

Recomendar

Responder

Sigma

23 de agosto de 2020

Pedro gusto en saludarte, me toco recibirte como auditor en SIGMA por parte de SILLIKER, sin duda uno de los mejores.

Duda tecnica sobre prerrequisitos limpieza y sanitizacion;

monitoreo es la inspeccion con el luminometro

verificacion; la auditoria al metodo de lavado y muestreos microbiologicos

Validacion; los datos historicos de resultados microbiologicos, la auditoria interna.

que le complemetarias

saludos y un abrazo

Recomendar

Responder

23 de junio de 2020

Buenos días, Pedro y Erika

Impresiónate y muy enriquecedor sus comentarios ,gracias por compartir sus conocimiento ,que tanto aportan a la calidad y la inocuidad de los alimentos

“Ser efectivos y demostrar que se tiene control”

Les deseo lo mejor

SALUDOS CORDIALES

Recomendar

Responder

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.

.jpg&w=3840&q=75)