Cocinador, cooker o digestores en la industria del rendering. Qué son?

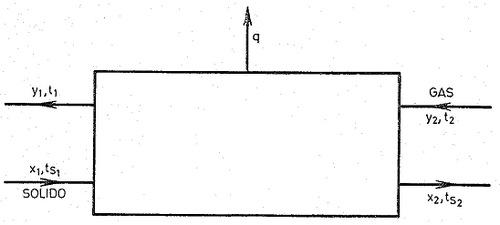

Algunos fabricantes reportan capacidad de evaporación, ya que es posible medir el condensado cuando se quieren hacer pruebas de capacidad, pero es un evaporador? La respuesta es no, ya que el objetivo de éstos es el de separar un solvente (-agua-) de una solución con el objetivo de concentrar.

Algunos fabricantes reportan capacidad de evaporación, ya que es posible medir el condensado cuando se quieren hacer pruebas de capacidad, pero es un evaporador? La respuesta es no, ya que el objetivo de éstos es el de separar un solvente (-agua-) de una solución con el objetivo de concentrar.

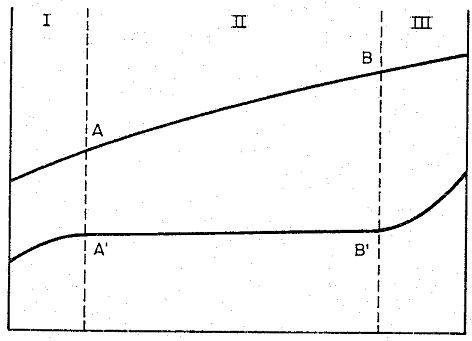

2) Presión, temperatura y calidad del vapor de caldera que ingresa al equipo y buen diseño y construcción del sistema de manejo de condensados, para lograr la mayor entalpia de vaporización (O condensación) posible.

3) La apropiada adición de cebo para mantener el régimen de fluido newtoniano, sin exagerar, ya que el recalentamiento del mismo le resta calidad que luego reciente el cliente.

4) Manejo apropiado de las aspiraciones para mantener las condiciones sicrometricas a lo largo del proceso que recorre la materia prima.

Saludes a todos, un poco de información que les permita realizar un poco de investigación y realizar sus propias pruebas, además de buscar referencias:

Las aminas biogénicas son substancias que producen olores, productos que se forman a partir de la degradación que van sufriendo los aminoácidos a medida que la materia prima va perdiendo su frescura.

Una referencia [http://www.fao.org/3/ab482s/AB482S22.htm] Muestran varias reacciones sobre la transformación de las proteínas a aminas biogénicas.

Algunas de las aminas biogénicas de interés de controlar en los alimentos para uso animal, son la fenilamina, histamina, espermidina, espermina, agmatina, cadaverina, putrecina y tiramina, estás son las que producen los fuertes olores. Podemos manejar cuatro: Cadaverina, putrescina, espermidina y espermina

Estás investigaciones pueden requerir de laboratorios con técnicas cromatográficas de alta resolución (HPLC). Sin embargo, como indique se puede buscar mucha información de investigaciones, si se quiere realizar una evaluación preliminar.

La otra parte es el limoneno ya sea R-Limoneno y S-limoneno, tienen concentraciones de más de 90% de los aceites esenciales del limón y las naranjas, estos productos controlan la formación de las aminas biogénicas.

Hay una parte que las reacciones que falta investigar más en el laboratorio, pero que si de presenta en los rendering una reducción significativa de los olores. Puede ser que a nivel de concentraciones de las aminas biogénicas en las harinas, también un cambio significativo para controlar su degradación.

En cuanto a las reacciones que falta investigar a nivel de laboratorio, es si mediante la presencia de vapor de agua, a la temperatura y presión de la cámara del rendering, el R-limoneno y S-limoneno se convierten en alcohol y luego reaccionan con las aminas biogénicas o si las reacciones son directas.

Por otro lado, también se debe considerar aceites esenciales de cítricos para determinar su capacidad antibacterial. Por ejemplo, estudios capacidad antibacterial contra once serotipos de salmonella.

Saludes cordiales.

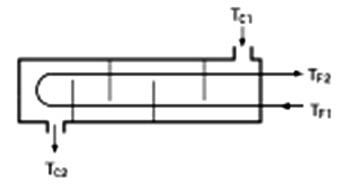

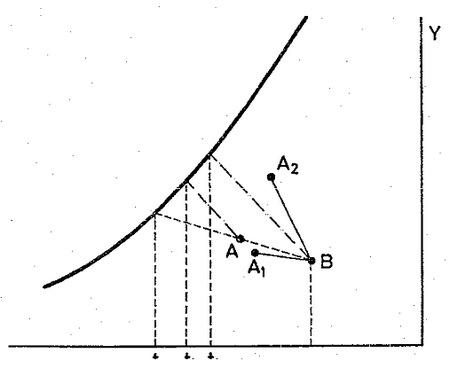

Mi estimado colega, dos cosas en las difiero, primero el conocimiento empírico fe los operadores es una gran fuente de inspiración para un ingeniero, ellos saben hacer las cosas, sin embargo no saben muchas veces de donde vienen a diferencia del ingeniero que sabe de donde vienen las cosas pero muchas veces no saben hacerlo, es ahi donde se toma el conocimiento empírico y es llevado a fórmulas o ecuaciones matemáticas para luego ser demostradas en la practica por los operadores y sentar los cimientos para formar nuevos operadores con una capacidad técnica cada vez superior. En segundo caso lo que llamas evaporador para mi son simples intercambiadores de calor y los utilizo como condensadores. Un evaporador es un equipo mucho mas complejo es fabricado bajo lineamientos y normas mucho mas complejas que lo mencionas, cuentan con un sistema de dilatación térmica para evitar que se destruya cuando es sometido a las mas altas temperaturas del proceso, es sistema de deflectores estan diseñados y ubicados para aprovechar al máximo el vapor, en la cámara de entrada de fluido se le instala una placa orificio para maximizar la eficiencia y mantener el fluido bajo el régimen de flujo Newtoniano, a la salida la cámara es mucho mas compleja y permite llevar una mezcla de aproximadamente 20% de ácidos grasos a un valor de 95% de ácidos grasos para ser pasados al siguiente equipo donde los ácidos grasos son aproximadamente 99,4 %, 0,59 % de indeseables y 0,10% de humedad. Son pocas las empresas que pueden fabricar este equipo por la complejidad de la junta de dilatación. Cuando se daño uno hace 22 años fue uno de mis retos mas fuertes como ingeniero recién graduado y con algunos meses trabajando. Todavia se cuenta con el punzón y matriz que mande a fabricar para poder realizar la deformación plástica de las láminas de acero inoxidable para fabricar esta pieza. Fabricar este equipo es una experiencia increible para los que le ha tocado vivilirla, fabricar un intercambiador de calor tubular es discupenme la palabra trivial. En conclusión cuando un ingeniero es capaz de tomar el conocimiento empírico de los operadores esa basta experiencia de años y que pueden dominar cada etapa del proceso como muy pocas personas y lo lleva al mundo de la teoría para esa planta no hay limites de lo que se puede hacer e innovar. Esos mismos operadores con nuevas herramientas y un entendimiento de donde vienen las cosas, Ingenieros que saben manejar los procesos hacen una sinergia para producir con los mas altos estándares de calidad, bajos costos de produccion, niveles de seguridad tanto para planta y equipos, entre otros. En conclusión para mi un evaporador es un intercambiador de calor, pero no todo intercambiador de calor puede ser un evaporador o como gusten llamarlo.

Hola compañeros de foro, buenas noches.

Esto parece que es un buen negocio, aparte de ser una necesidad real.

Pero parece que son tantos los problemas que genera con los olores nauseabundos y ofensivos, que seria tratar y aportar soluciones al problema.

En Colombia, se ha vuelto tal en problema, que ciudades enteras se enfrentan a la problemática de la VIOLACIÓN SISTEMÁTICA DE DERECHOS FUNDAMENTALES A LAS PERSONAS, como consecuencia de estos olores.

SALUD, AMBIENTE SANO, VIVIENDA DIGNA, DESCANSO, TRABAJO, ESTUDIO

Todo se afecta en medio de esta hediondez.

La corrupción hace su parte, entidades de control se hacen los de la vista gorda.

Los puntos que en mi concepto contribuyen a los malos olores so, entre otros, el tiempo que transcurre entre el sacrificio de los animales y su ingreso al digestor, la temperatura ambiente

Falta de refrigeración y transporte adecuado

Ya en el digestor, el deficiente diseño de un sistema de válvulas y compuertas, que eviten la liberación directa de la masa de vapor a la atmósfera.

Se utilizan en Colombia los denominados AEREO-CONDENSADORES, que son intercambia-dores de tubos aleteados, con vapor dentro y masa de aire ambiente externa para enfriarlos.

Pretenden los ingenieros que una corriente de aire ambiente, condense en forma inmediata 1.2 o 1.5 toneladas de vapor, en su paso del digestor al ambiente, casi en forma instantánea.

Con los primeros kilos de vapor, se igualan las temperaturas y el vapor pasa derecho.

hay intercambia-dores de casco y tubo con agua, pero la mayoría sin torre de enfriamiento, resultado, el mismo.

Bueno, dejo a ustedes la palabra, en otra publicación, les compartiré mas de mis inquietudes, para poder en conjunto mejorar el ambiente a los ciudadanos y las mismas industrias.

Cordial Saludo a todos