Cómo proteger los granos almacenados

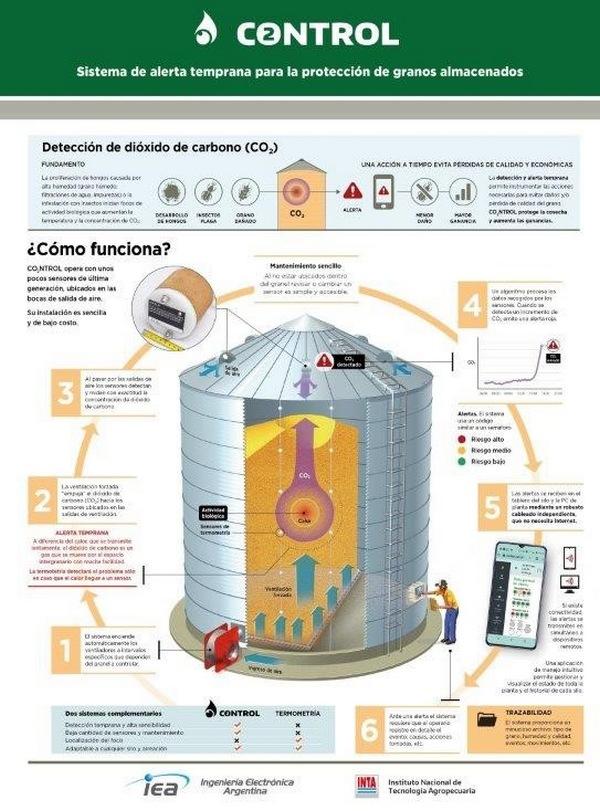

Sistema de alerta temprana para la protección de granos almacenados

Publicado: 23 de diciembre de 2023

Por: Ricardo Bartosik (Ing. Agr., Dr.*) y Diego de la Torre (Ing. Agr., M.Sc.). Instituto Nacional de Tecnología Agropecuaria (EEA INTA Balcarce) – Instituto de Innovación para la Producción Agropecuaria y el Desarrollo Sostenible (IPADS). Argentina

El Instituto Nacional de Tecnología Agropecuaria (INTA) junto con la empresa Ingeniería Electrónica Argentina (IEA) de la ciudad de Rosario han desarrollado una nueva tecnología para el monitoreo de los granos almacenados en silos y celdas.

Fundamentos

El aire ambiente tiene una determinada composición gaseosa, típicamente 78% de nitrógeno (N2), 21% de oxígeno (O2) y alrededor de 0,04% de dióxido de carbono (CO2). Como este número es muy pequeño, en lugar de referirnos a él en término de porcentaje, usualmente nos referimos en término de partes por millón (ppm), por lo que la concentración de CO2 en el ambiente generalmente ronda cerca de los 450 ppm. El espacio poroso de una masa de granos varía entre un 35 y 40%. Esto quiere decir que entre el 35 y 40% del volumen del grano almacenado en un silo o celda es aire, retenido en los intersticios intergranarios. Ese aire intergranario usualmente se encuentra estanco, por lo que está en equilibrio de temperatura y humedad con el grano (humedad relativa de equilibrio).

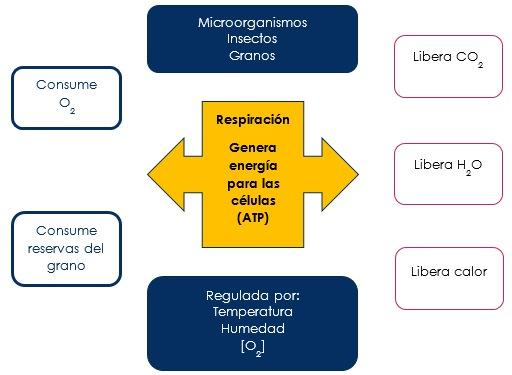

Por otra parte, la concentración de gases del aire intergranario resulta alterada respecto de la concentración del aire ambiente. Esta alteración se produce por la respiración de los organismos vivos del granel. Recordemos que entre los organismos vivos del granel (componentes bióticos) encontramos a los propios granos o semillas (aunque en condiciones de baja humedad estos se encuentran en estado “latente”), los microorganismos asociados a ellos, y los insectos. La respiración, proceso fundamental para los organismos aerobios (necesitan oxígeno para vivir), se produce a nivel celular (Figura 1). A través de este proceso, en presencia de O2, las células generan la energía necesaria para cumplir con sus procesos vitales a expensas del consumo de hidratos de carbono, liberando además CO2, agua y calor. La Ecuación 1 muestra la bioquímica de la respiración de la glucosa a nivel celular, indicando que por cada molécula de glucosa, en presencia de 6 moléculas de oxígeno, se van a generar 6 moléculas de dióxido de carbono y 6 moléculas de agua, liberándose además 678 kcal.

Figura 1. Esquema conceptual del proceso de respiración.

Como muchos procesos biológicos, la respiración es afectada por la temperatura, la humedad y la presencia de O2. En el caso de los sistemas de almacenamiento convencional (no herméticos), la concentración de O2 no varía sustancialmente como para afectar la respiración. Ejemplo de estas condiciones de almacenamiento podemos encontrar en silos de metal u hormigón, galpones y celdas. En el caso de los sistemas de almacenamiento hermético (como por ejemplo los silo-bolsas), una reducción sustancial de la concentración de O2 puede resultar en la supresión de la actividad biológica del granel. Como CO2NTROL es un sistema concebido para el monitoreo de silos y celdas no herméticos (donde la atmósfera intergranaria no sufre modificaciones substanciales), en el presente artículo no vamos a analizar el efecto de la concentración de gases sobre la respiración.

Microorganismos

Cualquier tipo de grano, cosechado en cualquier parte del mundo, tendrá asociada una importante carga microbiana. No hay nada que podamos hacer para evitar que el grano “venga” con hongos a nuestro silo. En consecuencia, resulta fundamental entender la relación entre la humedad del grano y la actividad de los microorganismos asociados. Cuando los granos están secos, todo el ambiente intergranario se encuentra seco (la humedad relativa del aire intergranario también es baja) y los microorganismos no tienen posibilidad de utilizar el agua del grano/aire para desarrollarse. En consecuencia, la respiración es prácticamente inexistente y las condiciones de almacenamiento son estables y seguras. A medida que aumenta la humedad del grano almacenado (y en consecuencia la humedad relativa de equilibrio del aire intergranario), los microorganismos comienzan a activarse, se desata la actividad metabólica a nivel celular y comienza la respiración. A partir de este punto comienza en el granel una dinámica compleja, ya que la actividad de la flora microbiana genera calor y humedad, lo cual conlleva a una mayor actividad microbiana retroalimentando el proceso. Consecuentemente, si no intervenimos desde el exterior (ej a través de la aireación o el secado de la mercadería), la dinámica natural de este proceso deriva en las sucesivas etapas del desarrollo de un foco de calentamiento el cual, además perdidas de calidad en la mercadería, puede derivar en pérdidas totales de granos y daños en las instalaciones.

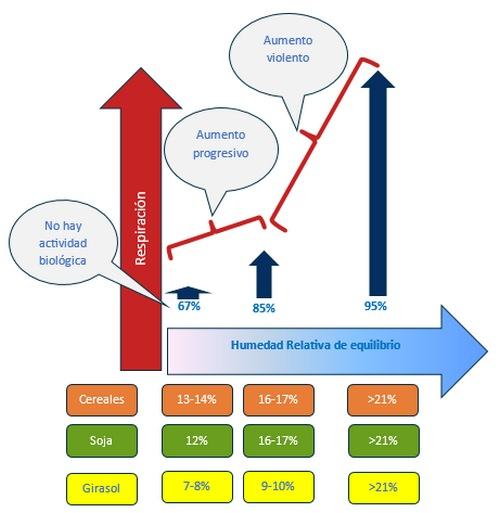

La pregunta que podríamos hacernos es ¿A qué nos referimos entonces cuando decimos que la mercadería está seca? La respuesta, desde el punto de vista microbiológico, indica que la mercadería estará seca cuando NO tiene humedad suficiente para soportar la actividad microbiológica. Numerosos estudios han demostrado que cuando la humedad relativa de equilibrio del ambiente intergranario es menor a 70%, los microorganismos simplemente no tienen capacidad para desarrollarse. Por lo tanto, se considera como humedad de almacenamiento segura aquella (HAS) que está en equilibrio con una humedad relativa de 67% (para tomarnos un margen de seguridad). Note en la Tabla 1 que mientras para algunos granos la humedad “comercial” coincide con la HAS (ej trigo, sorgo y maíz), para otros granos, en particular girasol, la humedad base de comercialización (11%) está totalmente por encima de una condición segura (8%). Las diferencias en los valores de contenido de humedad de equilibrio para los diferentes tipos de granos se deben a su composición química, en particular concentración de materia grasa. Desde el punto de vista práctico esto implica que el nivel de “disponibilidad” de agua (o la fuerza con la que está retenida en la matriz del grano) es similar en girasol a 8% que en maíz a 14%.

Tabla 1. Contenido de humedad en equilibrio con una humedad relativa de 67% (Humedad de Almacenamiento Segura) y con una humedad relativa de 85% (límite de respiración intensa) a 20°C para diferentes tipos de granos. Valores obtenidos de la App Aireación y Almacenamiento de Granos INTA-ISU (Maier and Bartosik, 2020).

Grano | HRE 67% | HRE 85% |

Trigo | 14.9 | 18.1 |

Cebada | 15.3 | 18.6 |

Maíz | 14.0 | 16.6 |

Girasol | 8.3 | 12.5 |

Sorgo | 15.9 | 18.6 |

Soja | 12.8 | 16.5 |

Colsa | 9.2 | 13.8 |

Arroz | 14.6 | 17.4 |

Cuando los granos se almacenan por encima de la HAS se activan los microorganismos y comienza la respiración, la cual además se acelera cuanto mayor es la humedad del grano (Figura 2). Este incremento en la respiración es más o menos constante hasta un nuevo límite, correspondiente a una humedad relativa de equilibrio de 85% (Tabla 1). A partir de este nivel de disponibilidad de agua el embrión de la semilla también comienza a tener cierta actividad metabólica. A esto se le suma el hecho que mayor cantidad de especies fúngicas comienzan a activarse, resultando en un incremento exponencial de la respiración.

Figura 2. Relación entre humedad del grano, humedad relativa de equilibrio y respiración de diferentes tipos de granos

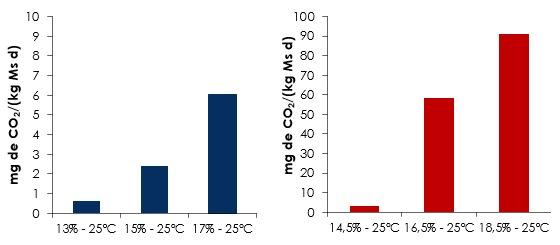

El efecto de la humedad sobre la respiración es similar para todos los granos, aunque el nivel de incremento puede resultar diferente. La Figura 3 muestra la tasa de respiración (medida como mg de CO2 generados por kg de materia seca y por día) para soja (izquierda) y maíz (derecha) a diferentes humedades. Allí se puede apreciar claramente que cuando aumenta la humedad, aumenta la respiración. Recordemos que, análogamente a lo que ocurre con la liberación de CO2, la respiración también resulta en la liberación de calor (Ecuación 1).

Figura 3. Tasa de respiración de soja (izquierda) y maíz (derecha) a 25°C y diferentes humedades

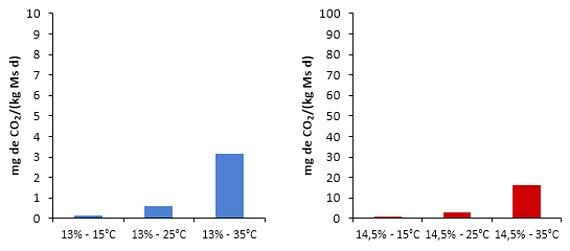

Además de la humedad, la temperatura también afecta la respiración de los microorganismos. La Figura 4 muestra la tasa de respiración de soja y maíz a una misma humedad y distintas temperaturas, donde se puede observar que a medida que la temperatura aumenta la tasa de respiración también aumenta.

Figura 4. Tasa de respiración de soja con un CH de 13% (izquierda) y maíz con un CH de 14,5% (derecha) a diferentes temperaturas

Las Figuras 3 y 4 hacen referencia a condiciones relativamente usuales en el almacenamiento. Es decir, es posible que un lote de grano se coseche y almacene aun a humedades de 18%, aunque sea por un período corto de tiempo hasta que pueda ser secado. Pero, ahora bien, que pasa en una situación más extrema, por ejemplo, cuando tenemos una filtración de humedad en el silo y el grano resulta “empapado” o “remojado”. En ese caso la respiración resulta extremadamente alta (entre 500 y 600 veces mayor que para el grano seco), y casi violenta si el grano además está partido o roto (entre 4000 y 5000 veces mayor) (Tabla 2). En condiciones de tan alta humedad (30 a 40% - humedad que llega el grano cuando se moja) se activa prácticamente toda la flora microbiana que se encuentra en el grano y, además, el embrión de la semilla también resulta con intensa actividad metabólica. En consecuencia, la respiración, generación de CO2 y liberación de calor son muy violentos, conllevando un altísimo riesgo para el almacenamiento. Si a esto le sumamos la presencia de grano roto o partido, donde el endosperma del grano está directamente expuesto a la acción de los microorganismos (e insectos si los hubiere), entonces el proceso de respiración es más violento aun (ver respiración de grano partido y mojado en Tabla 2).

Tabla 2. Tasas de respiración de granos de trigo (mg CO2/(kg MS día)) a diferentes humedades, condiciones y temperaturas.

Insectos

Los insectos plagas de los granos almacenados son una preocupación constante para la industria alimentaria y agrícola, ya que pueden causar estragos en los depósitos de granos, comprometiendo la calidad y la cantidad de los alimentos almacenados. Para entender y abordar este problema, es esencial examinar la biología de estos insectos, así como las variables clave que afectan su comportamiento y el daño resultante.

Los insectos más comunes en este contexto son los taladrillos de los granos, las diferentes carcomas, tribolios, polillas y los gorgojos. Estos insectos son adaptativos y pueden reproducirse rápidamente, lo que aumenta la amenaza que representan para los granos almacenados. Su ciclo de vida incluye etapas de huevo, larva, pupa y adulto, y su capacidad para sobrevivir en ambientes variables les otorga una ventaja evolutiva.

Las variables ambientales desempeñan un papel crucial en la actividad y proliferación de los insectos plagas. Uno de los factores más relevantes es la temperatura. Los insectos son ectotérmicos, lo que significa que su temperatura corporal está determinada por la del entorno. Un aumento de temperatura acelera su metabolismo y ciclo de vida (rango óptimo entre 25 y 32°C - Figura 5), intensificando su actividad reproductiva y, en consecuencia, el daño en la mercadería. Además, la temperatura influye en la respiración de los insectos, un proceso vital para su supervivencia.

Figura 5. Relación entre temperatura y nivel de actividad de los insectos plagas de los granos almacenados.

Este proceso de respiración está vinculado a la generación de dióxido de carbono como subproducto y la liberación de calor (Figura 6). La generación de calor resulta de la actividad metabólica de los insectos, que se incrementa con la temperatura ambiental y la concentración de insectos presentes. Estos focos de calor pueden tener consecuencias devastadoras, ya que elevan la temperatura de los granos, afectando su calidad y propiciando condiciones ideales para el desarrollo de más insectos y, eventualmente, el desarrollo de hongos.

Figura 6. Respiración de Ryzopertha dominica (Taladrillo de los cereales) a diferentes temperaturas (Fuente: Emekci y col. 2002).

El daño causado por los insectos plagas no se limita solo a la reducción de la cantidad de granos almacenados (consumo). También afecta la calidad nutricional y la comercialización de los productos. Además, la presencia de insectos y sus subproductos, como excrementos y tejidos, puede contaminar los granos, volviéndolos inseguros para el consumo humano y animal.

Finos y materias extrañas

En algunas ocasiones el grano puede venir de la cosecha con una importante cantidad de impurezas y finos. Las impurezas las podemos clasificar como materias extrañas (todo lo que no es grano, como por ejemplo tierra, semillas de malezas, restos de tallo y espiga, etc). Los finos son pedazos del mismo grano que se desprenden (rompen) por acción mecánica de la cosechadora, los transportes (ej norias, roscas, reedlers, etc), o producto del impacto de la caída durante la carga del silo. Este material fino tiene en general mayor carga fúngica (mayor cantidad de inóculo) que el grano y, además, suele tener mayor contenido de humedad. A su vez, los granos rotos y pedazos de granos son más susceptibles al ataque de microorganismos y de los propios insectos,. Por estos motivos la actividad biológica (respiración) de los granos rotos y el material fino es sustancialmente mayor que la del grano sano (Tabla 2). Cuando se carga un silo desde el centro, se produce una acumulación de finos justo debajo del punto de caída, formando una columna central con mayor concentración de finos que en el resto de la masa de granos. Esta zona es particularmente crítica para un apropiado almacenamiento a largo plazo, debido a la alta actividad biológica. Por otra parte, producto de la dinámica propia del flujo de material particulado, las fracciones comparativamente más livianas y grandes que el grano (ej chauchas o vainas de soja, restos de marlo de maíz y de capítulos de girasol) se van a desplazar contra la pared del silo, conformando otra sección de alta actividad biológica (debido a la mayor humedad de estos componentes). En definitiva, tanto el centro como la periferia del silo son sitios de potencialmente alta actividad biológica debido a la acumulación de finos o de material grande y liviano. La acumulación de estos componentes favorece la actividad focalizada de insectos y de microorganismos condicionando la calidad del almacenamiento.

Focos de calor

Focos de calor, focos de actividad biológica, focos de descomposición, podredumbre o “hot spots” son términos que se refieren a un mismo fenómeno. En un área puntual de la masa de granos la mercadería comienza a desarrollar actividad biológica, es decir, comienza el desarrollo de microorganismos o de insectos. Como ya se mencionó anteriormente, actividad biológica es sinónimo de respiración, por lo que también implica la liberación de calor, humedad y dióxido de carbono en dicha zona puntual. En primer lugar, es importante establecer que hay dos (y solos dos) agentes causantes de los focos: los microorganismos, a través del exceso de humedad, y los insectos. Entre los factores predisponentes para el desarrollo de los focos causados por los microorganismos podemos encontrar el ingreso al silo de mercadería húmeda (error en la medición de humedad en la recepción de la mercadería, mercadería mal secada, etc), filtración de agua de lluvia al interior del silo, filtración de agua de la napa freática por la base del silo (especialmente crítico en silos cónicos enterrados), condensación de humedad en el techo del silo, migración de humedad producto de movimientos convectivos por diferencia de temperatura (en almacenamientos a largo plazo), y acumulación de material fino (o grueso) en zonas localizadas (ej. finos en el corazón y vainas en la periferia), entre otras. Para que estos focos se desarrollen no es necesario que la mercadería esté caliente, aunque temperaturas superiores a 25°C ciertamente van a acelerar este proceso.

Por otra parte, los focos que comienzan por actividad de insectos tienen la particularidad de que no necesitan que la mercadería esté húmeda. Los insectos tienen capacidad para desarrollarse en condiciones de baja humedad, por lo que estos focos pueden desarrollarse aun durante el almacenamiento de mercadería seca. Sin embargo, la temperatura del granel resulta limitante, como ya se mencionó en la sección anterior referida a insectos (Figura 5). Para que se desarrolle un foco por actividad de insectos la temperatura de la masa de granos debe estar por encima de los 20°C, y cuanto más alta la temperatura, más rápido el crecimiento del foco (por supuesto, los insectos deben estar presente en la masa de granos). También puede haber actividad de ácaros, pero en este caso además de temperatura apropiada se necesita que la humedad de la mercadería sea elevada (HR de equilibrio superior a 85% - Tabla 1).

Ya sea por actividad de hongos o de insectos, una vez que comienza la actividad biológica de un foco, éste toma una dinámica propia que no se detendrá a no ser que se intervenga con alguna práctica de manejo (ej. aireación, transile, fumigación, zaranda o secado). En el foco de actividad biológica la respiración resulta en un aumento de la temperatura y de la humedad, lo que a su vez acelera la actividad biológica, la cual a su vez incrementa aún más la liberación de calor y humedad (a expensas de consumir las reservas del grano y afectar su calidad) y así sucesivamente. Cabe aclarar que cuando comienza un foco por actividad microbiológica, los insectos del granel son atraídos hacia dicho foco debido a las condiciones favorables que allí se crean para su desarrollo. A su vez, cuando un foco comienza por actividad de insectos, la liberación de humedad eventualmente resulta en el desarrollo de microorganismos, por lo que en muchos casos los focos resultan en la actividad combinada de hongos y de insectos.

Dinámica del foco: Cuándo la temperatura del foco supera los 35 °C, los insectos comienzan a disminuir su crecimiento (no se sientes cómodos a altas temperaturas), y se mueren cuando la temperatura se acerca a los 50 °C. Los hongos del almacenamiento van a acelerar su actividad también hasta los 35-40°C y luego comienza a disminuirla hasta los 55 °C, a partir de allí un incremento de la temperatura los inactiva. Sin embargo, hay otros microorganismos que se activan y que son resistentes a altas temperaturas (en particular algunas bacterias), las cuáles van a tomar la posta y continuar con la actividad biológica aumentando la temperatura del foco hasta los 64 °C. Por encima de este rango de temperatura dichos microorganismos también mueren, pero ya se crearon condiciones propicias para que se produzcan reacciones enzimáticas y de oxidación en la semilla (que no requieren de la presencia de organismos vivos), las cuáles liberan mucho más calor. En consecuencia, la mercadería queda totalmente dañada y la temperatura del foco puede llegar al punto de ignición.

Crecimiento del foco: El foco de actividad biológica tiende naturalmente a expandirse en la masa de granos. Por un lado, el calor generado en el foco se va a mover por conducción (de grano a grano) y por movimientos convectivos del aire (el aire intergranario en contacto con el grano caliente del foco aumenta su temperatura, expande su volumen, se hace más liviano y tiende a ascender). En consecuencia, el calor generado en el foco va a difundirse, irradiándose desde su centro hacia la periferia, como las capas de una cebolla. Sin embargo, el grano es un material aislante, por lo que el movimiento del calor por conducción va a ser muy lento, al igual que la difusión del calor por las corrientes convectivas (la velocidad de movimiento del aire es muy baja). Por otra parte, la humedad del grano en la zona del foco, y en consecuencia la humedad relativa de equilibrio del aire intergranario, aumenta, por lo que las moléculas de agua del aire van a moverse a través del espacio poroso por difusión, y también van a ser “arrastradas” por las pequeñas corrientes convectivas. En consecuencia, lentamente las porciones del gano en contacto con el foco van a ir aumentando su humedad. El aumento de la temperatura y humedad en las capas externas del foco predisponen a su vez el desarrollo de actividad biológica en estas áreas, aumentando de esta manera el tamaño del foco y el volumen de mercadería afectada.

Termometría

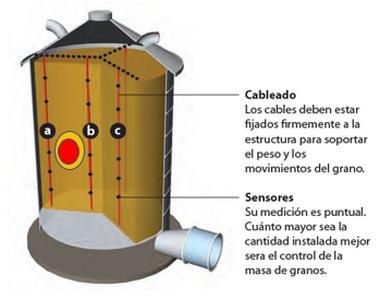

La termometría consiste en una serie de sensores de temperatura ubicados a lo largo de cables que cuelgan del techo del silo. Por lo tanto, lo que mide es la temperatura del grano que está en contacto con el sensor inserto en la masa de granos, es decir, en un punto particular. La termometría es una excelente tecnología que nos permite detectar el estado general de la “salud” del grano almacenado. La medición de la fiebre en un enfermo es una analogía apropiada a lo que implica la medición de la temperatura en la masa de granos. Si el granel está uniformemente frío no hay actividad biológica, mientras que, si detectamos un punto donde la temperatura incrementa, esto implica que hay un proceso biológico en marcha que está generando calor y poniendo en riesgo la calidad de la mercadería (a mayor liberación de calor, mayor incremento de temperatura). Ahora bien, la termometría tiene sus limitaciones, algunas relacionadas a la característica propia de la variable que se intenta medir (calor), mientras que otras están relacionadas a la forma en que se implementa. El grano es un material aislante, es decir que no transmite el calor con facilidad. En consecuencia, si un foco de calentamiento comienza a unos cuántos centímetros del punto de medición, el sensor no va a registrar un incremento de temperatura sino luego de varios días. La cantidad de cables que se colocan en un silo, y los puntos de medición que tiene cada cable dependen de las dimensiones del silo (diámetro y altura). Los instaladores de termometría intentan que haya al menos 1 punto de medición cada 3-4 m, aunque en silos de gran tamaño y en celdas dicha densidad de puntos de medición a veces no es posible de alcanzar debido a los costos que esto conlleva. Distanciar los puntos de medición, sin duda, reduce los costos, pero también reduce la capacidad de detectar un problema de manera temprana (pueden pasar varios días para que un foco que comenzó entre los cables pueda ser detectado por uno de los sensores) (Figura 7). Por otro lado, paradójicamente los lugares más críticos donde suele comenzar los procesos de calentamiento del grano por mayor actividad biológica (centro o corazón del silo y la periferia) son aquellos donde es más complicado realizar un adecuado monitoreo con la tecnología tradicional. Los cables de termometría se cuelgan desde el techo del silo y, para evitar su desplazamiento producto del movimiento del mismo grano, se anclan en la base. Ahora bien, es muy complejo instalar (colgar y anclar) cables justo en el centro debido la presencia de los dispositivos de carga y descarga y las altas fuerzas de tracción a las que se someten los cables en esa zona (particularmente en silos de grandes dimensiones). A su vez, la colocación de cables muy cerca de la periferia también resulta compleja y, en cierto punto, ineficaz. Si los cables se ponen muy cerca de la pared del silo (ej 0,2-0,3 m) la temperatura del grano puede resultar influenciada por la temperatura ambiente externa, pudiendo dar como resultado falsas alarmas positivas.

Figura 7. Silos con cables de termometría y puntos de medición. Detalle de un foco de calentamiento entre cables que no puede ser detectado por el sistema.

Movimiento del CO2 en la masa de granos

Como se mencionó previamente, la masa de granos es un espacio poroso. Esto quiere decir que entre los granos quedan espacios vacíos que tienen una continuidad. El tamaño y forma de estos poros depende del tipo de grano y de la cantidad y distribución de materias extrañas y finos que tenga el granel. Las moléculas de un gas se mueven por el espacio poroso a través de diferentes mecanismos. Por una parte, tenemos el fenómeno de difusión. A través de este fenómeno las moléculas de gas (en este caso CO2) se van a mover por el medio fluido (aire) debido a un gradiente de concentración. Este mecanismo es relativamente lento. Por otra parte, el CO2 se puede desplazar a través del espacio poroso debido a un flujo masal creado por un diferencial de presión. En este caso, toda la “masa” de aire se va a desplazar, arrastrando las moléculas de CO2. Este diferencial de presión puede estar dado por diferencias de temperatura en la masa de granos (movimientos convectivos), causando desplazamientos de aire en el orden de algunos metros por día. Finalmente, también respondiendo a un flujo masal por diferencia de presión, el CO2 puede moverse en la masa de granos debido a la acción mecánica de la ventilación. En este caso el desplazamiento del gas es mucho más rápido, y en cuestión de minutos atraviesa toda la masa de granos.

Si bien los diversos mecanismos de movimiento de CO2 en la masa de granos tienen velocidades sustancialmente diferentes, todos ellos resultan mucho más rápidos que la trasmisión del calor. Motivo de ello la detección de focos de actividad biológica mediante el monitoreo con CO2 es sustancialmente más rápida que con la tecnología tradicional (medición de temperatura). Esto permite anticipar en varios días la detección del problema y tomar una acción correctiva a tiempo, reduciendo sustancialmente el riesgo de que el foco se transforme en una situación descontrolada con pérdidas de calidad y cantidad de granos, como así también evitar daño en las instalaciones.

CO2NTROL: una nueva tecnología para el monitoreo y la gestión de la calidad de los granos almacenados

En este punto podríamos hacernos la pregunta ¿Qué medimos cuándo medimos CO2? La respuesta es la siguiente: Cuando detectamos un incremento en la concentración de CO2 en un silo tenemos evidencia que en dicho granel hay respiración intensa, y que dicha respiración es, o bien producto de los microorganismos que están activos porque hay humedad, o bien porque hay insectos activos en la masa de granos. El objetivo es detectar esa actividad biológica en sus estadíos tempranos, antes de que se manifieste en una pérdida de calidad del grano.

Con esa premisa, el Grupo de Poscosecha de Granos de INTA Balcarce viene trabajando desde hace más de 8 años realizando investigación de base respecto de la respiración de los granos bajo diferentes condiciones de almacenamiento, evaluando el movimiento de CO2 en el granel y desarrollando metodologías para su detección e interpretación. En los últimos años el INTA se asoció con la empresa Ingeniería Electrónica Argentina (IEA - www.iea.com.ar), empresa líder en sistemas de monitoreo, sensado y automatismos para la industria de los granos, para resolver tecnológicamente este problema. Se evaluaron diversos tipos de sensores, cantidad y localización en el silo, se consideró la relación entre tamaño de silo y concentración de gas medida y otras variables a los efectos de poder relacionar la concentración medida con el “nivel” de problema detectado. Seguidamente se confeccionaron prototipos que se instalaron y evaluaron en silos reales, desde 500 t de capacidad hasta 10000 t de capacidad. Durante tres años los prototipos se fueron refinando hasta llegar a su versión definitiva actual, dando origen al sistema denominado CO2NTROL.

El sistema funciona de una manera simple y efectiva (Figura 8). Consiste en el uso de la aireación para trasladar el CO2 desde el foco hacia una serie de sensores ubicados en la salida de aire en el techo del silo (en caso de que la aireación funcione insuflando aire al silo), una central de procesamiento y módulos de comunicación. La central de procesamiento puede intervenir de manera automática el sistema de aireación y, además, cuenta con un algoritmo que interpreta los datos y los traduce en alarmas, genera reportes y produce la trazabilidad de eventos, lo que lo convierte al esta herramienta en un verdadero Sistema de Gestión de Calidad de granos almacenados.

El sistema tiene un modo pasivo y otro activo de monitoreo. En el modo pasivo, el sistema disparará una alarma en caso de que la concentración de CO2 medida en el espacio aéreo del silo supere un determinado umbral. En el modo activo, el sistema enciende los ventiladores de aireación para “purgar” el aire confinado en la masa de granos, el cual es sensado enteramente al salir por las bocas de ventilación en el techo. Se procesa la información y, en caso de superarse los umbrales prestablecidos se emiten las alarmas correspondientes (reflejando un mayor nivel del riesgo a mayor concentración detectada). El modo activo permite detectar en unos pocos minutos un problema que puede estar desarrollándose en el otro extremo de la masa de granos, aumentando sustancialmente la fiabilidad del sistema. Una vez que el sistema emite una alarma, la misma está visible para toda la cadena de responsabilidad de la gestión de calidad de la empresa. A su vez, el operario de la planta de acopio recibe una serie de recomendaciones en función de la información analizada por el sistema, y se le requiere que ingrese al sistema las medidas tomadas para la resolución del problema. De esta manera lleva una rigurosa trazabilidad de los eventos críticos y mantiene a su vez a todos los interesados informados sobre los principales eventos.

Figura 8. Infografía sobre el funcionamiento y características del sistema para el monitoreo de silos mediante la medición de CO2

(HAGA CLICK SOBRE LA IMAGEN PARA DESCARGAR LA INFORGRAFIA en formato PDF)

Tecnologías complementarias: CO2 y temperatura

Ambas tecnologías de monitoreo tienen sus ventajas y desventajas. La tecnología tradicional de monitoreo a través de la medición de temperatura tiene la gran ventaja de ser ampliamente aceptada por la industria, los usuarios tienen conocimiento de sus fundamentos, es muy simple e intuitivo interpretar los valores de temperatura, permite monitorear el avance del frente de enfriado durante la aireación y, fundamentalmente, cuando se detecta un problema, se puede identificar su magnitud y localización con cierta facilidad. Por el contrario, entre sus desventajas podemos citar que la detección del foco puede resultar tardía (si el foco comienza lejos del punto de medición), no siempre es posible ubicar los cables en los lugares más críticos, los cables requieren de mantenimiento frecuente (se arrancan o desconectan con cierta facilidad), el acceso a los cables y las posibilidades de reparaciones y reemplazos queda condicionada al nivel de granos del silo, y en ciertos casos se requiere sobredimensionar la estructura del techo para poder soportar las tensiones durante la carga y descarga de los granos (la fricción del grano en movimiento sobre el cable genera esfuerzos importantes que se trasladan al techo del silo).

Por su parte el sistema de monitoreo con CO2 tiene como ventaja fundamental la detección temprana del problema independientemente del sitio donde comienza el foco de actividad biológica; los sensores son robustos y de bajo mantenimiento, pero en caso de requerirlo, el acceso está garantizado independientemente del nivel de granos en el silo; se requieren muy pocos sensores por silo; y no hace falta realizar ninguna modificación en el silo ni sobredimensionar su estructura.

Entre las desventajas podemos citar que al ser una tecnología nueva los usuarios no están familiarizados con la misma, los valores de CO2 medidos no son tan fáciles de interpretar (además del tamaño del foco dependen del tamaño del silo, el tiempo transcurrido, etc – aspectos considerados por el sistema CO2NTROL) y, por supuesto, no es posible de tener certeza sobre la ubicación del foco. En consecuencia, parecería que la complementariedad de estas dos tecnologías es la situación ideal, con la medición de CO2 se puede tener una alerta temprana, y con la termometría se puede tener mayores certezas sobre la ubicación y tamaño del foco.

Temas relacionados:

Preguntas Relacionadas

¿Cuál es la relación entre la humedad del grano y la actividad de los microorganismos asociados?

En consecuencia, resulta fundamental entender la relación entre la humedad del grano y la actividad de los microorganismos asociados.

¿Qué implicaciones tiene la composición química de los granos en su contenido de humedad de equilibrio?

Las diferencias en los valores de contenido de humedad de equilibrio para los diferentes tipos de granos se deben a su composición química, en particular concentración de materia grasa.

¿Cuáles son los insectos más comunes en el contexto de los granos almacenados?

Los insectos más comunes en este contexto son los taladrillos de los granos, las diferentes carcomas, tribolios, polillas y los gorgojos.

¿Qué variables ambientales influyen en la actividad y proliferación de los insectos plagas?

Las variables ambientales desempeñan un papel crucial en la actividad y proliferación de los insectos plagas. Uno de los factores más relevantes es la temperatura.

¿Cuáles son los mecanismos de movimiento del CO2 en la masa de granos?

Por una parte, tenemos el fenómeno de difusión. A través de este fenómeno las moléculas de gas (en este caso CO2) se van a mover por el medio fluido (aire) debido a un gradiente de concentración. Por otra parte, el CO2 se puede desplazar a través del espacio poroso debido a un flujo masal creado por un diferencial de presión. En este caso, toda la “masa” de aire se va a desplazar, arrastrando las moléculas de CO2. Finalmente, también respondiendo a un flujo masal por diferencia de presión, el CO2 puede moverse en la masa de granos debido a la acción mecánica de la ventilación.

¿Para qué se utiliza la detección de CO2 en los silos y cuál es su beneficio?

Cuando detectamos un incremento en la concentración de CO2 en un silo tenemos evidencia que en dicho granel hay respiración intensa, y que dicha respiración es, o bien producto de los microorganismos que están activos porque hay humedad, o bien porque hay insectos activos en la masa de granos. El objetivo es detectar esa actividad biológica en sus estadíos tempranos, antes de que se manifieste en una pérdida de calidad del grano.

Autores:

Instituto Nacional de Tecnología Agropecuaria - INTA

Instituto Nacional de Tecnología Agropecuaria - INTA

Recomendar

Comentar

Compartir

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.