Consideraciones a tomar en la Gestión de un Proyecto Llave en Mano en el diseño de una Planta de Alimentos para Mascotas (2ª parte)

Publicado: 7 de junio de 2023

Por: Ing. Antonio Huerta (Integraciones Agroindustriales)

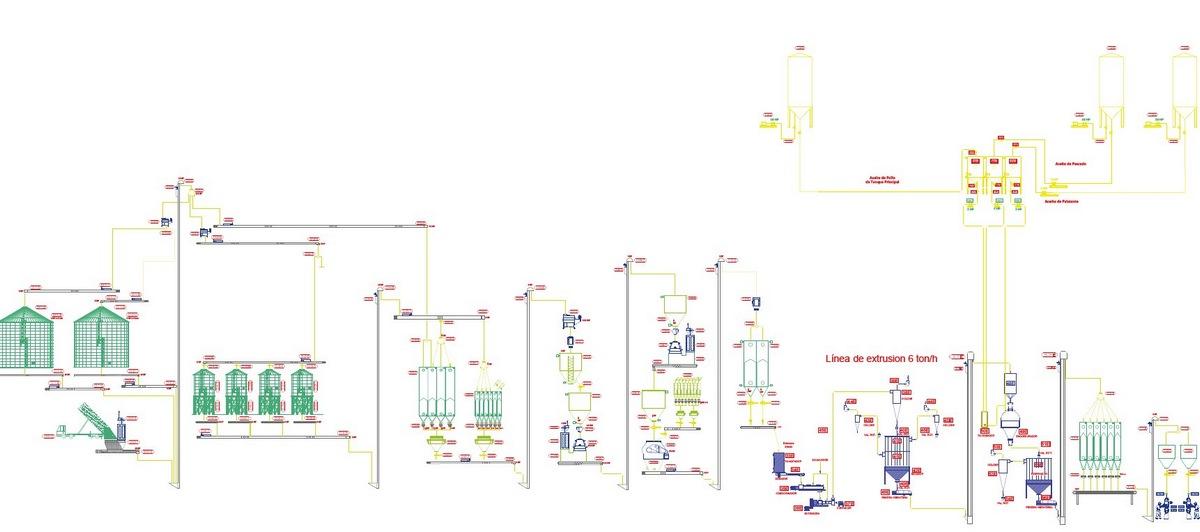

En la edición anterior revisamos parte de las consideraciones importantes en la gestión de un proyecto llave en mano, conceptos y responsabilidades. Para esta edición nos enfocaremos en revisar sugerencias en diseño y algunas recomendaciones de especificaciones a tener en cuenta en los equipos que son parte del proceso. También cerraremos con los criterios de la decisión final en la selección de nuestro proveedor al término de la licitación.

Es importante mencionar que las siguientes sugerencias y especificaciones que mencionaremos en parte de los equipos, son a mi consideración las más importantes desde un punto de vista práctico, sin embargo, no son las únicas porque cada ingeniería de los clientes y proveedores en el mercado tienen criterios distintos en su ingeniería y diseño. La perspectiva y necesidad en cada proyecto es distinta, así como el mercado al que se desea incurrir o mantener.

Como mencionamos anteriormente cada sección en el proceso y los equipos que los componen son materia técnica para muchas hojas de lectura, cada uno de ellos suma de manera importante en el desempeño de todo el proceso y en la calidad del producto final. Así que a continuación explicaremos cada una de sus etapas.

Fabricación de la Harina.

Sección de recepción de materia prima y almacenaje. En esta etapa inicia el proceso, aquí se encuentra el mayor costo de nuestro proceso en donde el tema de las mermas juega un rol importante en el ejercicio administrativo, por ello es de vital importancia. En la parte de recepción es importante considerar nuestra vía de suministro, si fuera el caso por vía terrestre el volcador hidráulico es necesario para realizar la descarga de granos o harinas, funciona a través de una elevación de una plataforma inclinada, así el vaciado es por gravedad, es un sistema muy útil cuando las unidades no cuentan con rejillas y a la vez ayuda a eficientar el tiempo de descarga. Cuando el abastecimiento de granos y harinas es vía férrea es necesario contar con una espuela de ferrocarril, tener el personal capacitado para el manejo de un trackmobile muy necesario en este tipo de operación (equipo de arrastre para operaciones ferroviarias). El personal involucrado debe realizar prácticas correctas de trabajo para no incurrir en accidentes y demoras en el vaciado de los furgones de ferrocarril, además de que serán responsables del correcto uso materiales de vía como el riel, durmiente, balasto, herrajes de cambio, tipos de fijación, etc. Por otro lado, no es nada despreciable y a la vez enfatizo es de uso necesario por la protección al medio ambiente, el uso de un sistema de aspiración de polvos en la recepción de granos.

En la parte de almacenaje debemos tener claro que representa gran parte del costo de la materia prima, por lo tanto la estructura donde se almacena debe garantizar que no influyan variables que afecten la calidad de la materia prima almacenada, por lo que el almacenaje debe mantenerse libre de insectos y por debajo de la humedad determinada, si estas variables están fuera de control afecta directamente en las pérdidas del valor nutricional, hay varios sistemas de almacenaje y todos ellos deben mantener libres a las materias primas de entradas de agua, de insectos, roedores y aves, debe mantener la ventilación adecuada con un mecanismo para enfriar el grano. En en el tema de manejo y limpieza es importante considerar en el tiempo de almacenaje algún fungicida que ayude a contener la actividad micótica implícita en el caso de los granos, se debe hacer la correcta rotación y limpieza de los silos una vez vacíos. Finalmente cabe aclarar que el indicador de control de mermas es muy importante por ello hay que lotificar, el manejo de las materias primas debe ser bajo el criterio de “primeras entradas primeras salidas”, también es muy importante tener una buena programación de compras importando granos y pasta de soya, se sugiere siempre apoyarse en compras de cosechas locales.

Sección de la 1ª molienda.Como comentamos los granos juegan un porcentaje importante en la inclusión de la fórmula, la molienda de grano tiene un rol protagónico porque desde el punto de vista administrativo y operativo representa un gasto importante en el consumo energético y en la parte de alimentación, este proceso prepara la materia prima para el adecuado proceso de digestibilidad en los animales, así mismo es una etapa importante en el reflejo del resultado nutricional esperado en los animales. Esta primera sección de molienda es la antesala operativa antes de la dosificación y mezclado, ayuda a facilitar el proceso de la segunda molienda o molienda fina antes de la extrusión, por el esfuerzo mecánico y definitivamente en el gasto energético que implica la molienda fina. En esta fase en los alimentos para mascotas hay quienes hacen una dosificación general y muelen todos los ingredientes de la fórmula al mismo tiempo, en otros casos hay quienes muelen solo granos (macros) y hacen posteriormente la dosificación total y mezclado. En cualquiera de estos dos planteamientos de una 1ª molienda, recomiendo un molino de martillos con un buen sistema de asistencia de aire para eficientizarlos y hacerlo más productivo, las cribas que utilicen deben dar una molienda de entre 400 a 500 micrones.

Sección de dosificación y mezclado. Esta sección llamada también de pesaje es muy importantes por la precisión que debe tener para logar el requerimiento solicitado por la fórmula, la precisión es fundamental porque implica el tema de costo y cumplir con el valor nutricional requerido, una dosificación correcta definitivamente influirá en la homogeneidad de la mezcla y por consecuencia en la calidad del alimento, los rangos de dispersión en el pesaje de los ingredientes entre más cerrado más precisos, menos merma y más acertado el valor nutricional. En la parte de dosificación es correcto dividir los ingredientes en macros, medios y micros, todos ellos son en proporción al valor de la adición, así se asignan las básculas adecuadas en cada rango de pesaje, también es importante las basculas de líquidos, es decir grasas, saborizantes, aminoácidos etc. La precisión es parte del aseguramiento de calidad y costos, este mismo principio es aplicable aquí y en todas las secciones del proceso. Finalmente, la herramienta para el control de pesaje correcto es la calibración continua, con esta práctica aseguraremos el ajuste a aquellas variantes de peso en la dosificación de ingredientes que se salen de control y es usual en estos procesos de fabricación.

Pasemos al tema de la homogeneidad a la dosificación, el mezclado. Este es uno de los procesos más relevantes, el proceso se realiza en tandas de mezclado o mejor conocido por batches, estos son de acuerdo a la capacidad de la mezcladora. Existen dos tipos de mezcladoras verticales u horizontales y esta última que es nuestra necesidad en el alimento de mascotas pueden ser de listones o de paletas y están van en función de la necesidad y el tipo de dieta. Establecer el tiempo de mezclado que va alrededor de los 180 segundos ayuda en inicio a mezclar primeramente los ingredientes en seco, mencionamos anteriormente los macros, medios y micros en forma de sándwich es decir medios y micros en medio de los macros. Posterior a ello los líquidos que no deben sobrepasar el 2.5%, mejor aún si puede ser al 2%. El coeficiente de variación de nuestra mezcladora debe estar por especificación ≤ 5%.

Área de Fabricación de croqueta, Extrusión.

Sección de molienda fina. Esta sección tiene el mismo principio de la 1ª molienda, solo que aquí cambia la especificación, yo recomiendo estar alrededor de los 200 micrones sin embargo hay productores que producen sobre un valor de los 300 micrones. En esta sección hay quienes prefieren el uso de pulverizadores, pero hay proveedores de molinos que con el sistema de martillos pueden garantizar el valor de la molienda fina a los 200 micrones, la homogeneidad de la molienda en esta fase antes de acondicionar y extruir aporta de una manera muy considerable en el desempeño del extrusor y la calidad en la apariencia del producto terminado, la textura es un reflejo en la apariencia de la croqueta. Importante recalcar que una buena molienda siempre depende de un buen diseño, donde se tengan presentes las siguientes consideraciones superficie de criba, capacidad de motorización, superficie de impacto, velocidad y diámetros de orificio en las cribas, por el otro lado e igualmente a la 1ª sección de molienda, es el sistema de asistencia de aire, donde las consideraciones presentes deben ser el caudal de aire, velocidad del aire, filtros.

Sección de Pre-acondicionado y Extrusión. La primera etapa de cocción se va a dar en el pre-acondicionado, implica el acondicionamiento y homogenización de la mezcla a través del calentamiento y la hidratación con vapor y agua dentro de la cámara del acondicionador de las harinas secas, donde su sistema de paletas giratorias realiza un movimiento de mezclado y la vez de retención de la harina, que pasará después por el extrusor. La mezcla esta lista hasta que las moléculas de almidón son desdobladas y están hidratadas completamente (gelatinización). En esta etapa se pueden añadir líquidos para colorear la harina y aceites necesarios, este pre-acondicionamiento optimiza el procesamiento de la harina dentro del extrusor.

La siguiente etapa de la coacción es el extrusor, este proceso su objetivo será moldear la harina, mezclar, texturizar, deshidratar, homogenizar, gelatinizar y expandir, por medio del proceso de temperatura que alcanza dentro, así mismo va a desnaturalizar la proteína, pasteurizar y esterilizar, eliminando toda la carga bacteriana posible de la harina mezclada. El tiempo que permanece dentro del extrusor significa más de la mitad del proceso final, la presión que se genera dentro de esta cámara es alta y se mantiene en una temperatura media uniforme, cuando la presión cae dentro hace que la harina mezclada se expanda y adquiera figura y una estructura esponjosa después de su salida por el plato o matriz. Existen importantes variables de control en esta etapa del proceso que se deben cumplir, antes de seguir a su siguiente etapa. Estas croquetas ligeras y suaves son analizadas para determinar su forma, color, tamaño y densidad, antes de ser enviadas a la siguiente etapa. Esta parte del proceso mejora la digestibilidad y palatabilidad del alimento para la mascota, durante los 20 a 60 segundos de la harina dentro del extrusor conferimos el proceso total de cocinamiento de la croqueta en tamaño y forma deseados.

Sección de Secado. El secado es uno de los procesos más rentables en la industria de Pet Food, los alimentos que proceden del extrusor contienen más del 25% de agua, es tan importante porque sin un parámetro de humedad final que sea de 8, tendremos grandes problemas que impactan en la utilidad de la empresa. Si estamos por arriba del parámetro ahora tendremos problemas de humedad y eso nos lleva a la aparición de hongos que generan toxinas que afectarían directamente la salud de nuestro cliente final, las mascotas, además de impactar en la vida de anaquel del producto. Un valor por debajo del parámetro significa que habrá perdidas en el peso del producto, es decir estaremos perdiendo kilos de venta. Dentro de la oferta del mercado en los tipos de secadores, existen los secadores horizontales de cintas con dos o 3 bandas, este sistema es calentado por un intercambiador de calor que pretende ofrecer una uniformidad en el secado, también se utilizan los secadores verticales de contraflujo que son más modernos, la opción que vayan a utilizar les debe brindar un mejor costo operativo, baja producción de finos y asegurar la uniformidad del secado dentro y fuera de la croqueta.

Sección de recubridor de líquidos. Actualmente los recubridores de líquidos juegan un papel fundamental en el proceso de fabricación de alimento para mascotas, ya sea en un producto standard o un producto súper premium, este es el momento justo en que agregamos sabor, brillo y textura a la croqueta, es decir en esta etapa se agregan grasas, saborizantes, atrayentes, incluso ingredientes en polvo, dependiendo de la temperatura y la superficie específica del producto extruido podemos agregar porcentajes de hasta el 12% en el tambor de revestimiento normal o hasta el 30% con sistemas de adición al vacío, para que penetren en la croqueta de manera uniforme. Los aceites y saborizantes son algunos de los ingredientes más caros de las fórmulas por ello las cantidades que serán aplicadas son muy importantes para la buena calidad del producto final.

Sección de Enfriado y Producto Terminado. Al tener ya la croqueta secada y recubierta se requiere de un proceso de enfriamiento, para obviamente eliminar el proceso de la alta temperatura en el producto, con corrientes de aire frío y una pasarela de rejillas, que distribuyen sobre un transportador el paso de la croqueta de manera uniforme, proporcionando la retención suficiente para mantener enfriada la croqueta, el no eliminar este calor puede traer consecuencias una vez que se encuentre en su embalaje final. Aquí se toman muestras de cada lote para analizar y controlar que el producto final cumple con todos los requerimientos establecidos para el control de calidad, entre ellos la carga bacteriana, contenido de nutrientes además de comprobar su aspecto, olor, etc. Siempre es importante almacenar una muestra testigo de cada lote para tener trazabilidad de nuestros lotes de producción.

El proceso de enfriamiento que sugiero es en la secuencia después de ya secada y recubierta la croqueta, ya que recubrir la croqueta caliente permite mejor penetración de la grasa, por lo que el enfriado no absorbe parte de la adición de grasa hecha, es bien cierto que, en métodos previos otros diseños de proveedores ofrecen el enfriador como una extensión del secador.

Una vez que las croquetas se han enfriado a la temperatura ambiente, están listas para el proceso de ensacado, previa a una inspección completa del área de control de calidad que libera y avala a través de un certificado el lote de producto terminado. Es decir, lista para enviar al cliente final.

Es importante agregar un toque final no citado anteriormente, dentro de las consideraciones de los equipos y descripción ya realizada de su funcionamiento, es decir para acobijar y eficientar esta Integración es la Automatización del Proyecto. Una automatización completa debe ofrecer la optimización integral del proceso en cada una de sus secciones, debe permitir procesar la producción de manera eficiente con múltiples servicios en el manejo de la planta, desde la reciba de materias primas hasta el producto terminado a través de la ejecución de secuencias en la operación de arranque y apagado de todos los equipos, debe ser un programa 100% amigable al usuario con una buena interface para los diferentes sistemas de inventarios existentes en el mercado, bases que ya toda empresa utiliza para su correcta administración. Así mismo debe soportar bases de datos robustas para el manejo de la trazabilidad del proceso completo, si este mismo puede aportar módulos que puedan interactuar con otras áreas como control de calidad, mantenimiento, producción, embarque de producto terminado, báscula camionera, sería ejemplo de una integración completa de planta, es decir sería una excelente opción a considerar dentro del proyecto.

Dada esta explicación y ya habiendo compartido las consideraciones en la propuesta de un proyecto llave en mano, viene la Selección de Proveedores. Creo que lo más importante de una licitación es tener al menos 3 propuestas que cumplan con los requisitos de ingeniería establecidos al inicio de la licitación del proyecto, es importante que el comité de selección tenga en cuenta la parte de servicio post venta, abastecimiento de refacciones, precio, calidad y garantías del proyecto en todo su contexto (obra civil, mecanización y montaje de equipos, automatización, proveedor de equipos), no dejar ningún cabo suelto para no tener ningún pendiente a contemplar en el costo total del proyecto, que al menos tengamos el 90% seguro del costo integral del proyecto. Esta época que vivimos con la Pandemia de lado, afectan valores como el tipo de cambio respecto al dólar, el precio del acero y la logística de transporte, variando los tiempos de entrega y elevando su costo continuamente. Hay que tratar de congelar el precio de toda la operación con una buena negociación final.

En conclusión, son muchas las consideraciones en la Integración de un Proyecto llave en Mano, el Consejo Integrado para la selección de su proveedor debe cumplir con un sinfín de requisitos muy importantes, tenemos un mercado de consumo de alimento para mascotas en crecimiento continuo, además de ser un mercado muy demandante y cambiante, los inversionistas exponen su capital de manera considerable, generando derrama económica y fuentes de empleo a la sociedad, por lo que esperamos que este artículo les brinde información importante que apoye sus criterios en la toma de decisiones.

Temas relacionados:

Autores:

Referentes que Recomendaron :

Manuel RuizRecomendar

Comentar

Compartir

27 de agosto de 2023

Estimado Antonio Huerta.. Muy interesante e ilustrativo aporte en este Tema. Gracias por compartir.

Saludos Cordiales.

Manuel Ruiz.

Barinas-Venezuela

Recomendar

Responder

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.