Paletas del acondicionador

Buenos dias, mi caso es el siguiente, trabajamos en el extruido de balanceado y contamos con un acondicionador de doble eje, el mismo que consta de paletas finas ( 75 en total) y otras anchas (29 en total). Hemos sufrido la rotura de 5 de ellas, por lo tanto mis preguntas son: 1.- como se puede saber cuando estas van a romperse o cual seria el desgaste que estas deben presentar para ser cambiadas. 2. la distancia entre la paleta y la carcasa del acondicionador cual deberia ser, contamos actualmente con 11mm. De ante mano, gracias por la guia.

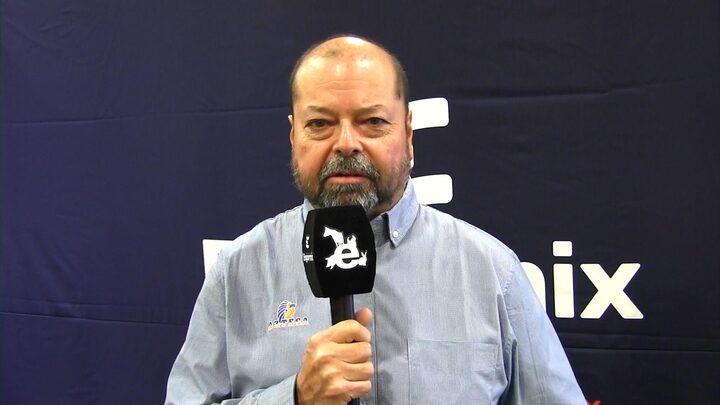

Señorita Estefanía, su pregunta desde el punto de vista técnico relacionado con la fabricación de alimentos balanceados, dará a los foristas con conocimiento sobre la materia mucho de que hablar, y preguntar, ya que en mi caso en particular que llevo más de 45 años en la industria de alimentos balanceados, no recuerdo haber visto un acondicionador de doble eje y menos con la configuración de paletas que usted describe. Por curiosidad, será que usted más bien se refiere a un mezclador de doble eje y no a un acondicionador ..?

Su preocupación va más dirigida al tema de prevención o de como detectar una falla en las paletas antes de que estas se rompan, algo que sería muy difícil que alguien de este foro le pueda indicar en que momento las paletas pueden romperse...

Mi recomendación es que ustedes mismos a través de su departamento de mantenimiento, bajo un programa de mantenimiento preventivo son los que pueden detectar cuando una paleta ya está desgastada, y por la severidad del desgaste, la persona que realice la evaluación, podrá determinar si se requiere cambiar o reforzar.

La distancia de 11 mm entre la punta de la paleta y el cuerpo del acondicionador , parece ser que está llegando a su limite de desgaste máximo, por regla general decimos que 6 a 8 mm es una distancia muy acertada para evitar que el producto que se acondiciona, por las condiciones internas y, por razones obvias, las partículas muy finas ya en proceso de gelatinización se van adhiriendo al cuerpo interno del acondicionador, finalmente crean una capa, y si la distancia entre las puntas de las paletas y el cilindro o carcasa del acondicionador es mayor a 12 mm, eventualmente estas capas se desprenden y le crean problemas de atascamiento, además, por la parte sanitaria, si no se realizan mantenimiento periódicos de limpieza, la carcaza interna de un acondicionador es un lugar perfecto para la creación de hongos, afla y mico toxinas.

Señorita Estefania.

Le comento que los preacondicionadores de doble eje, son equipos muy buenos, para lograr una mayor digestibilidad, siempre y cuando esten las paletas bien reguladas, para conseguir la mayor retencion posible.

A la pregunta, si se han tenido paletas quebradas, pueden ser por varios factores.

-. si el preacondicionador es relativamente nuevo, la falla ha sido la fabricacion., el material, soldadura, o espesor de eje de las paletas.

.- otro motivo puede ser, que haya ingresado un cuerpo metalico extraño, y esta quiebre a las paletas.

-.posiblemente tambien se haya aflojado la contratuerca de las paletas, esta al aflojarse chocan con las otras paletas.

-. demasiada carga interna.

consejo.

Calibrar un preacondicionador se tiene que hacer muy fino, tanto las paletas de avance, las paletas de retencion y las paletas de retroceso.

considerar el grado de inclinacion de las paletas de las paletas de avance y retroceso.

el agua que se inyecta en el preacondicionador, tiene que ser pulverizado, sino se forman grumos, y eso puede afectar, el proceso de extrucion.

la velocidad del precondicionador tambien es muy importante.

usualmente en los preacondicionadores de doble eje, las velocidades de cada eje son diferentes y en sentido contrario,

Con relacion al desgaste de las paletas del preacondicionador, si estan bien reguladas, estas pueden tener un tiempo de vida de aproximadamente 10 años a mas, dependiendo de su fabricacion.

si deseas apoyo en el preceso de extrusion no dudes en escribir.

Buenos dias señora. Estefanía

Aunque es un Acondicionador, déjame tratarlo “mecánicamente” así como un “portador:

1º Ponerlo en funcionamiento normal, con carga habitual.

2º Detener el Acondicionador. Abra la(s) ventana(s) lateral(es) y verifique la altura del producto en relación a sus ejes: es decir, el nivel del producto debe ser hasta el 40 o como máximo el 50% de la mitad del eje. Si es así, podemos considerar que (el acondicionador/transportador) tiene la carga ideal (máx.) de trabajo. Así que no será por esfuerzo que las palas (si están bien dimensionadas) se rompan.

- A função do Condicionador é dar uma melhor condição a Materia Prima ( farelos ) que a ela foi adicionada o vapor ( seco ), ou seja “ homogenizar essa mistura ( farelo x vapor = massa ) para que toda ela esteja “ úmida e aquecida “ por igual.

- Para uma boa homogeneização dessa massa , na minha opinião, no interior do condicionador deverá haver “ espaços livres “ ( não necessariamente o condicionador deverá estar todo cheio ! ) a fim de que o farelo ao se movimentar com a “ ação rotativa eixo-pás” possa absorver a umidade , além de haver uma melhoria na mistura, de forma “por igual” , obtendo-se uma “ massa “ ( mistura + temperatura + umidade = homogênea) bem “ condicionada.

- O resultado se o condicionador , na verdade é se o condicionamento está funcionando bem ou não será visto ( analisado) na massa que sai do condicionador x parâmetros pré-estabelecidos para essa massa final , para assim se ter uma boa Peletização e por consequência uma boa ração.

.jpg&w=3840&q=75)