Tratamiento térmico en la industria de raciones

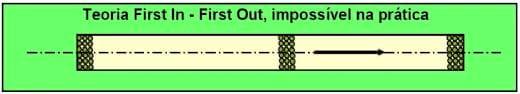

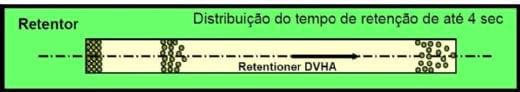

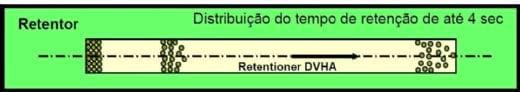

Figura 1. Representación didáctica del principio FIFO y comportamiento real en el retensor y en el acondicionador.

Figura 2 - En la parte superior, el acondicionador, en la parte inferior, el retensor. Ambos con calefacción

Figura 3 - Helicoide interno del retensor

Figura 4 - Dispositivo de uniformización de flujo de producto

Figura 5 - Sistema de Peletización con acondicionador y retensor.

Estimado Daniel, estoy totalmente de acuerdo contigo, las propuestas que haces son muy pertinentes y van a mejorar el peletizado con un angulo de vista de formulación.

Aparte, considerando el lado de maquinaria, completo la respuesta con 2 otras opciones:

1- instalar un fat-spray a la salida del dado (cuidado, la dificultad de esa instalación es la buena dosificación proporcional de la grasa y no se puede incluir más de 2% de grasa)

2- instalar un engrasador de pellets después de la zaranda, justo antes el envio al ensacado o a granel. Estas opciones implican inversiones, pero puede ser interesante en caso de un volumen importante de alimento con mucha grasa. José, espero que estos elementos van a ayudarte, quedo atento a tus comentarios si requieres más detalles técnicos .

El tema muy interesante del tratamiento térmico iniciado por Marco Lara abarca dos objetivos distintos. El primero tiene un enfoque sobre la reducción microbiogica del alimento (efecto sanitario), y el segundo tiene como objetivo la mejora del proceso de peletizado (efecto tecnológico y productivo).

En el primer tema, se hicieron muchos estudios en Europa para definir los parámetros óptimos de tratamiento, que sea por la universidad Wageningen en Holanda, el instituto IFF en Alemania, o el centro técnico Tecaliman en Francia. Dentro de toda la rica documentación disponible sobre este asunto, les recomiendo dos referencias: - “Mash pasteurisation and drying: principles and application”, E. Heidenreich, Advances in Nutritional Technology 2001, p.97-108, ISBN 9074134998 - Ficha técnica numero 67 “Evaluación de la eficiencia bacteriolítica de una línea de peletizado o de tratamiento térmico”, Tecaliman, 2007 Aprovecho mi participación en este foro para precisar que Tecaliman esta estudiando actualmente la sinergía entre el tratamiento térmico y los acidificantes.

El objetivo es reducir al máximo el consumo de energía con la ayuda de acidificantes, y proponer baremos de tratamiento adecuados. Por mi experiencia, un buen tratamiento térmico debe incluir:

1- una evaluación del nivel inicial de contaminación de la harina

2- un equipo de tratamiento térmico adaptado (que sea continuo o por batch), evitando el “sobre-tratamiento”. Insisto en este punto, porque tratar de manera excesiva el alimento puede conducir a resultados contra-productivos. Un alimento libre de bacterias se recontamina más rapidamente y con microflora patógena.

3- evitar la recontaminación después del tratamiento Para el tema de la mejora de productividad y/o de calidad del pellet a través del acondicionamiento, es indispensable como dice Marco separar la función “mezcla” de la función “retención” con dos equipos (en caso de descarga libre de la harina).

La unica excepción es el caso de extracción regulada con esclusa y trabajo a carga llena del acondicionador.

Otras recomendaciones: - con las instalaciones de nuestros clientes, suelo abrir los acondicionadores antes de emitir ni siquiera una opinión, en general un diagnóstico detallado permite detectar muchas áreas de mejora. - un acondicionamiento con retención alta necesita un sistema de automatización y regulación muy preciso de la linea de peletizado (por experiencia, muy pocos sistemas eficientes existen en el mercado, si necesitan mas informaciones podemos ayudarles)

Saludos a todos

.jpg&w=3840&q=75)

.jpg&w=3840&q=75)

.jpg&w=3840&q=75)