Tecnología de la Extrusión e implicaciones nutricionales

Publicado: 21 de junio de 2000

Por: G. Rokey*. 1995. XI Curso de Especialización FEDNA, Barcelona. *Wenger Manufacturing Inc.

1.- INTRODUCCION

Tiempos cortos de extrusión a altas temperaturas han sido utilizados durante muchos años para procesar varios tipos de alimentos. Durante la extrusión, el pienso y sus constituyentes moleculares están sujetos a una sucesión de tratamientos casi instantáneos. Las principales variaciones del proceso incluyen humedad, perfil de temperaturas, configuración de la extrusionadora, velocidad de rotación de la hélice y acondicionamiento del material antes de la extrusión.

La extrusión se ha convertido en una importante herramienta para procesar alimentos y mejorar su digestibilidad y otros aspectos nutricionales. El objetivo de este trabajo es revisar los efectos beneficiosos de los diferentes tipos de extrusión sobre los alimentos y comparar su eficacia con otros sistemas de procesado, como la granulación y la expansión.

El objetivo de la industria de piensos es obtener un alimento que satisfaga las siguientes condiciones:

♦ ♦ Cubrir las necesidades de los animales

♦ ♦ Satisfacer las expectativas de los clientes

♦ ♦ Respetar consideraciones medioambientales

♦ ♦ Coste mínimo de fabricación

Aunque en el pasado el principal énfasis se ha hecho sobre los aspectos económicos, la tendencia en la sociedad actual es hacia subrayar los problemas medioambientales. Los alimentos que no causan deterioro ambiental son no sólo más populares, sino que también son más demandados. Los objetivos actuales de la industria incluyen procesar los alimentos de forma que se maximice la eficacia de la producción animal, para liberar recursos hacia el consumo humano, se reduzca la producción de residuos contaminantes y se elimine la transmisión de enfermedades en la cadena

2.- GRANULACION

El procesado de los alimentos a través de una granuladora ha mostrado ciertas ventajas con respecto a su suministro en forma húmeda (Scheideler, 1995):

♦ ♦ Menor desperdicio de alimento

♦ ♦ Menor segregación de ingredientes y nutrientes

♦ ♦ Menor formación de polvo

♦ ♦ Mayor facilidad de manejo del pienso

♦ ♦ Mayor densidad de nutrientes, permitiendo reducir el tiempo de ingestión

♦ ♦ Mayor palatabilidad

♦ ♦ Mayor digestibilidad de los nutrientes

♦ ♦ Menor actividad microbiológica

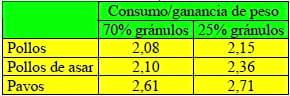

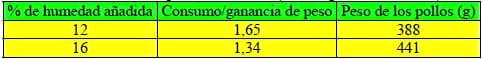

Muchas de estas ventajas son debidas a la forma en la que el alimento es suministrado al animal y al tratamiento térmico. El tratamiento con calor seco recibido durante el proceso, unido a la presión producida por la prensa, resultan en la obtención de unos gránulos que a menudo se deterioran durante su transporte y manejo. Scheideler (1995) observó que aunque el 100% del alimento que sale de la prensa está en forma de gránulos, sólo un 66%, como media, permanecen intactos después de ser enfriados. Roturas adicionales tienen lugar durante el transporte, lo que indica que los animales sólo estarían consumiendo alrededor de un 40% del pienso en forma de gránulo. El impacto de la calidad del gránulo sobre los rendimientos de aves se muestran en el cuadro 1.

Cuadro 1.- Efectos de la calidad del gránulo sobre los rendimientos de aves (Schideler

La flexibilidad y la preocupación por el manejo del proceso por parte de los fabricantes son los principales factores que influyen en la calidad del gránulo.

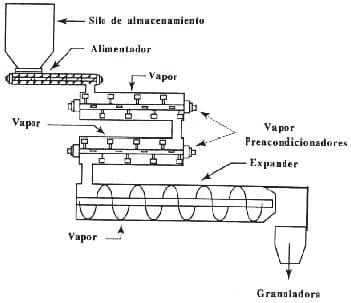

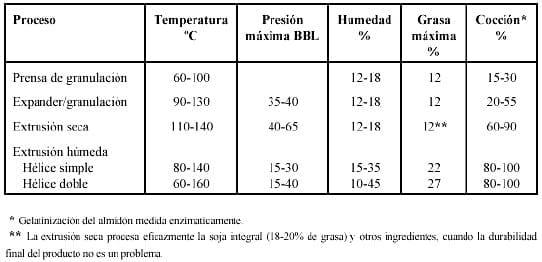

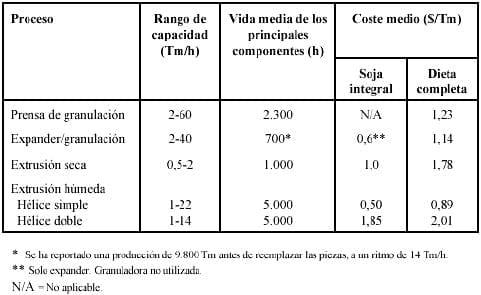

3.- EXPANSION

La tecnología de la expansión se ha examinado recientemente para determinar su eficacia en mejorar la calidad del gránulo aumentando el input de energía antes de la granulación. La expansión incluye un preacondicionamiento con vapor que hidrata y calienta la masa de alimento y un expander que produce calor adicional antes de la granulación. Los expanders (ver figura 1) siguen el mismo principio de la extrusión seca, utilizando una descarga ajustada hidráulicamente para controlar presión e input de energía mecánica. Además, se inyecta vapor en el expander como energía térmica para calentar adicionalmente el producto. Las presiones típicas en el expander son de 35-40 bares, y alrededor del 18% de la humedad presente en la masa de alimento se evapora cuando el material se expande a la salida. Botting (1992) reportó que la vida útil media de las piezas sometidas a desgaste de los expanders es de 700 horas. Otros parámetros del proceso, capacidad de producción y costes se resumen en los cuadros 2 y 3. Todos los valores contenidos en estos cuadros son datos reales de la industria.

Figura 1.- Esquema de un proceso típico de expansión

Cuadro 2.- Parámetros típicos de los procesos

Cuadro nº 3.- Capacidades y costes típicos de producción

El objetivo principal de la inclusión del expander en el proceso de granulado fue mejorar la calidad alimenticia del gránulo. Los expanders suponen costes adicionales de energía para aumentar la temperatura del producto. Habitualmente se inyecta un 3-5% de vapor, además de la energía generada por el motor principal, para alcanzar 90-130º C a la salida. A la descarga, el material expandido tiene normalmente una temperatura de 70-80º C y una humedad de 16-18% (Heidenreich, 1994). Para alcanzar las temperaturas suficientes para gelatinizar el almidón y conseguir la pasteurización del producto, se requiere una cantidad de energía que depende de la eficacia de la instalación y de la capacidad del proceso para transferir energía al producto. Para ello se usan grandes motores eléctricos. Heidenreich (1994) señala que son necesarios 315 kW para un rendimiento de 30 Tm/h.

Las mejoras observadas en la calidad del gránulo por la adición de un expander al proceso son poco consistentes. En parte, ello es debido a algunas características de las dietas, como altos niveles de grasa, pero la causa principal puede estar en los bajos niveles de humedad empleados en la expansión.

4.- EXTRUSION

La extrusión con bajos niveles de humedad, o extrusión seca, ha sido utilizada durante muchos años por la industria de piensos. Aunque sus aplicaciones han estado limitadas principalmente a la extrusión de ingredientes tales como la soja integral, la extrusión de dietas completas (sin granulación) ha sido también empleada (Hancock, 1992).

Las extrusionadoras tienen elementos comunes en diseño y función pero no todas son iguales, al existir diferencias que tienen efectos importantes sobre las características del producto final. Las extrusionadoras pueden ser groseramente clasificadas como húmedas o secas y como simples o de doble hélice.

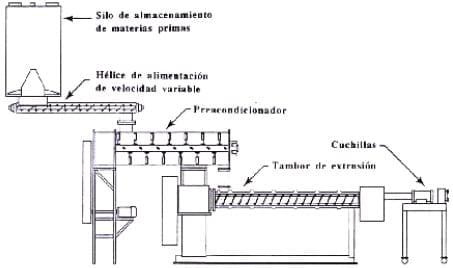

La extrusión seca emplea niveles de humedad por debajo del 20%. La figura 2 ilustra los componentes comunes de las extrusionadoras húmedas. La extrusión seca no incluye preacondicionamiento y, por tanto, su capacidad para procesar un amplio rango de ingredientes está limitada (ver cuadro 2).

Figura 2.- Componentes comunes de las extrusionadoras húmedas (de tornillo simple o doble)

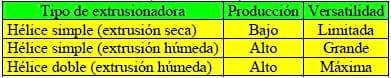

Las similitudes entre extrusionadoras secas y expanders son notables. Un examen detenido de los principios básicos de ambos procesos y de sus efectos sobre el producto final muestra sólo pequeñas diferencias. Generalmente se considera que los expanders tienen mayor rendimiento que los extruders, al requerir menos input de energía por unidad de producto. Este hecho se refleja en los valores normales de cocción de granos de cereales procesados por cada sistema (cuadro 2). La cocción por extrusión confiere un procesado más completo de los alimentos que los expanders o las granuladores. Las diferencias más importantes entre extrusionadoras secas y húmedas se muestran en el cuadro 4.

Cuadro 4.- Variaciones en la complejidad y capacidad de diferentes tipos de extrusionadoras (Hancock, 1992

Los componentes físicos de las extrusionadoras húmedas se muestran en la figura 2. La masa de alimento entra por un canal que atraviesa un preacondicionador de vapor, alcanzando posteriormente la cubeta de extrusión. El preacondicionador hidrata la masa hasta un 18-25% de humedad, y simultáneamente la calienta hasta los 80-95º C en un plazo de tiempo de hasta 2,5 minutos. Esta fase, unida a hélices de conducción-positiva en la extrusión, permite procesar alimentos con hasta un 27% de grasa (ver cuadro 2). El tambor de extrusión aloja una serie de hélices segmentadas y de cierres en cizalla que conducen y extrusionan el material a través de los orificios de la matriz, que controlan el tamaño y la forma del gránulo final. El vapor se inyecta en el tambor de extrusión para alcanzar las condiciones de procesado descritas en el cuadro 2. El tiempo de retención en el tambor de extrusión puede ser tan bajo como 12 segundos. Este principio de combinar altas temperaturas con cortos tiempo de procesado ha hecho de la extrusión un método efectivo de tratamiento de ingredientes individuales y dietas completas.

Hace cinco años no se pensaba que la extrusión con doble hélice (extrusión húmeda) fuese económicamente interesante para la industria de piensos. Sin embargo, el uso de esta técnica es hoy habitual en las industrias de alimentos para peces y animales domésticos. Las extrusionadoras de doble hélice son las más utilizadas cuando se da alguna de las siguientes condiciones:

♦ ♦ Niveles de grasa en las dietas por encima del 17%

♦ ♦ Harinas de carne húmedas u otros ingredientes húmedos por encima del 35%

♦ ♦ Diámetro final del gránulo por debajo de 1,5 mm

5.- PROCESADO DE LA SOJA INTEGRAL

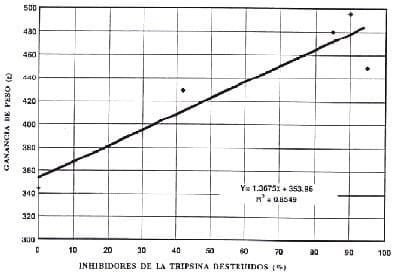

La soja integral se procesa para destruir sus factores antinutritivos y para aumentar la digestibilidad de la grasa, preservando la alta calidad nutricional de su proteína. El principal factor antinutritivo de la soja integral es el inhibidor de la tripsina. Es una proteasa que es tóxica para la mayoría de los animales. Araba y Dale (1990b) encontraron que su presencia en la dieta inhibe el crecimiento de los pollos de 21 días (ver figura 3).

Figura 3.- Efecto de los inhibidores de la tripsina sobre la ganancia de peso en pollos de 0-21 días (Araba y Dale, 1990).

Esta enzima puede ser inactivada por tratamiento térmico. Schumacher indica que se considera necesaria una reducción de al menos un 85% del inhibidor de la tripsina para evitar problemas nutricionales. Niveles más altos de inactivación son beneficiosos siempre y cuando se mantenga inalterada la calidad de la proteína y, especialmente, la de aminoácidos sensibles al calor, como la lisina.

Las granuladoras no son capaces de procesar soja integral debido a su alto contenido en grasa (18-20%). Los expanders destruyen un 70% de la actividad antitrípsica cuando procesan la soja a 120º C (ver cuadro 3). La extrusión húmeda y seca destruye un 95%.

La evaluación de los tratamientos térmicos se ha realizado por diferentes métodos. Los ensayos de alimentación proporcionan la mejor indicación de la destrucción de factores antitrípsicos y de la calidad de la proteína, pero estos métodos son caros y laboriosos y requieren bastante tiempo.

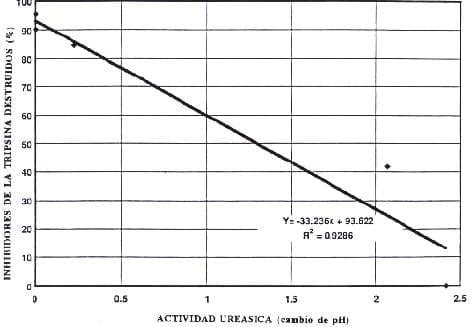

La ureasa, otra enzima presente en la soja cruda, se inactiva también por el calor. La medida de la actividad ureásica se usa como un criterio de control de calidad del procesado de la soja. La disminución de la actividad ureásica está correlacionada con la reducción de la actividad antitrípsica (ver figura 4).

Figura 4.- Relación entre la actividad ureásica vs actividad antitrípsica (Araba y Dale, 1990)

El test de actividad ureásica es sencillo, barato y rápido y es utilizado a menudo para determinar si la soja ha sido procesada insuficientemente. Sin embargo, el test no indica si se ha producido un procesado excesivo.

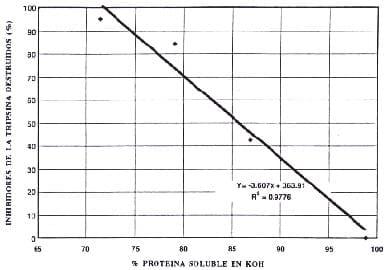

Existen también métodos para la determinación directa de la actividad antitrípsica (Vohra y Kratzer, 1991). Araba y Dale (1990a,b) han evaluado la solubilidad de la proteína en KOH como indicador del grado de procesado de la soja, observando una elevada correlación (ver figura 5).

Figura 5.- Relación entre la solubilidad de la proteína en KOH vs niveles de inhibidores de la tripsina en la harina de soja (Araba y Dale, 1990)

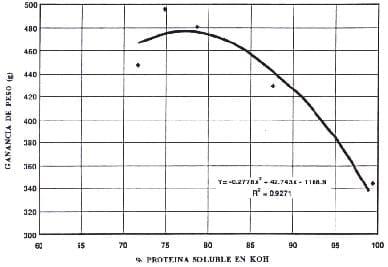

Como muestra la figura 6, ensayos de alimentación realizados por estos autores mostraron que solubilidades de la proteína elevadas estaban relacionadas con una disminución importante de los rendimientos productivos de pollos.

Figura 6.- Efecto de la solubilidad de la proteína en KOH sobre la ganancia de peso en pollos de 0-21 días (Araba y Dale, 1990)

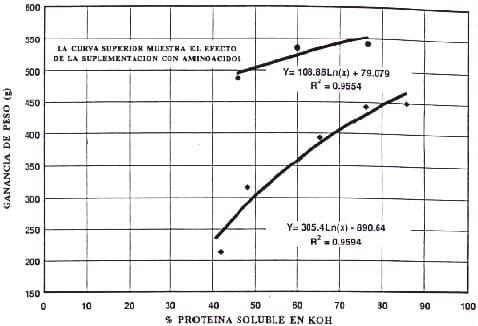

El tratamiento térmico de la soja cruda debe ser suficiente para destruir los factores antitrípsicos, pero no tan fuerte que llegue a dañar a la proteína. Araba y Dale (1990a) demostraron este efecto aplicando tratamiento térmico a sojas que tenían poca o ninguna actividad ureásica o antitrípsica antes de ser procesadas (figura 7). Como se muestra en este gráfico, la suplementación con aminoácidos permitió elevar el crecimiento de los pollos de forma considerable.

Figura 7.- Efecto de la solubilidad de la proteína en KOH sobre la ganancia de peso en pollos de 1-18 días utilizando harina de soja sin actividad ureásica (Araba y Dale, 1990)

El tratamiento térmico de sojas que no contienen factores antinutritivos tiene efectos claramente negativos, por la destrucción de la lisina y otros aminoácidos esenciales. Sin embargo, la baja solubilidad de la proteína no es, por sí misma, responsable de la reducción de la utilización de la proteína de la soja en pollos. Veltman et al. (1985) encontraron que harinas de sojas tratadas por calor con solubilidades de la proteína en KOH tan bajas como 40% daban lugar, sin suplementación de aminoácidos, a rendimientos comparables a los de sojas tratadas normalmente.

McNaughton et al. (1980) demostraron claramente que un aumento de la humedad durante el procesado mejoraba la eficacia de destrucción de los inhibidores antitrípsicos. También mostraron que aumentaban los parámetros productivos de pollos (ver cuadro 5) y reducían la hipertrofia del páncreas. Estos resultados indican que la humedad es necesaria en la destrucción de la actividad ureásica y antitrípsica. Estos autores también encontraron que la destrucción del inhibidor de la tripsina precede a la destrucción de la lisina.

Cuadro 5.- Efecto de la humedad durante el tratamiento térmico de la soja sobre los rendimientos de pollos de 21 días (McNaughton et al., 1980

Mustakas et al. (1964) observaron que la soja integral podía ser extrusionada por vía húmeda para destruir alrededor de un 95% de su actividad antitrípsica sin dañar a la lisina. La corta duración de la extrusión, junto con niveles moderados de humedad, aceleran la destrucción del inhibidor de la tripsina manteniendo la calidad proteica. Schumacher observó también que niveles más altos de humedad influyen positivamente en la destrucción del inhibidor.

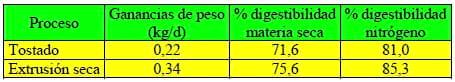

La extrusión de soja integral, bien por vía seca o por vía húmeda, parece mejorar de forma consistente la eficacia alimenticia entre un 2 y un 6% con respecto a otros métodos de procesado, tales como el tostado. Investigadores de la Universidad de Kansas (Anónimo, 1995) han encontrado mejoras en los rendimientos de cerdos cuando la dieta contenía soja integral extrusionada en lugar de soja tostada (ver cuadro 6).

Cuadro 6.- Efecto del tipo de procesado de la soja integral sobre los rendimientos de porcino y la digestibilidad (Anónimo, 1995)

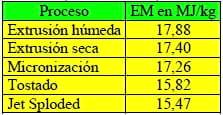

Wiseman (1980) comparó varios métodos de procesado térmico y su efecto sobre la digestibilidad de la grasa de la soja integral en pollos (ver cuadro 7). La extrusión con vapor rompía los esferosomas de los cuerpos grasos, liberando el aceite, lo que conducía a una mayor digestibilidad.

Cuadro 7.- Efecto del tipo de procesado de la soja sobre su energía metabolizable en pollos

El mismo autor establece además que: "La evidencia indica que el calor seco no es tan eficiente como la extrusión para incrementar el valor nutritivo de la soja integral. Puede concluirse que cualquier método de procesado que incluya humedad tiende a tener un efecto beneficioso. Por tanto, la extrusión con vapor y el autoclave dan lugar a un mayor valor nutritivo que la extrusión seca y el tostado".

6.- PASTEURIZACION Y CONTROL DE SALMONELLA

La industria de piensos es cada vez más consciente de la necesidad de eliminar las enfermedades que por contaminación microbiana puedan producirse en cualquier punto de la cadena alimentaria. El gobierno de EEUU incluso consideró la posibilidad de ordenar la esterilización de todos los alimentos por procesado para asegurar la salud pública. Aunque la viabilidad de esa medida sea cuestionable, las técnicas de procesado necesarias se encuentran ya disponibles.

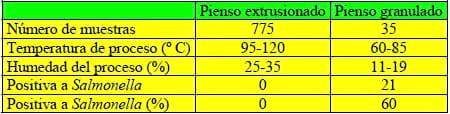

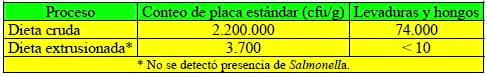

Ya en 1965 (Anónimo) numerosos ensayos indicaban que la extrusión húmeda era más eficaz que la granulación para controlar la proliferación de Salmonella (ver cuadro 8).

Cuadro 8.- Efecto de la extrusión y la granulación sobre la destrucción de Salmonella.

En el Departamento de Microbiología de la Universidad de Kansas, Fung (1993, no publicado) inoculó alimentos con Salmonella typhimurium a una concentración de 104 bacterias/g antes de la extrusión húmeda, y no encontró organismos supervivientes ni esporas en todas las situaciones testadas. Las condiciones típicas empleadas durante la extrusión húmeda (ver cuadro 2) son efectivas para pasteurizar los alimentos, tal como se muestra en el cuadro 9.

Cuadro 9.- Efecto de la extrusión sobre la población microbiana (Rokey, 1995)

La tecnología de la expansión también parece ser suficiente para pasteurizar alimentos, aunque una publicación reciente (Feed International, 1995, Anónimo) indica que la Salmonella puede sobrevivir a un proceso de expansión/granulación. Los alimentos fueron inoculados artificialmente a una dosis de 3100 bacterias/g. En este estudio, investigadores del Instituto de Biotecnología de Dinamarca encontraron que a temperaturas de procesado de 80 y 90ºC sobrevivían 1x10-3 y 1x10-6 bacterias/g respectivamente, a un procesado por expansión.

7.- PROCESADO DE DIETAS COMPLETAS - AVES

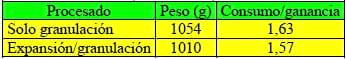

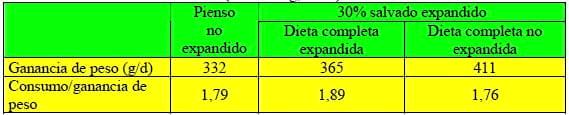

La industria avícola está muy preocupada por los costes de producción. En conjunto, la tendencia ha sido buscar un óptimo económico más que maximizar el crecimiento de los animales. Los expanders, acoplados a granuladoras, han dado lugar a respuestas no consistentes en la mejora de la calidad del gránulo y de la eficacia de utilización de la dieta. Peisker (1993) reportó incrementos de la eficacia alimenticia, pero también una disminución en la velocidad de crecimiento de pollos alimentados con dietas expandidas y granuladas con respecto a dietas solamente granuladas (ver cuadro 10).

Cuadro 10.- Efecto del procesado de la soja sobre los rendimientos de crecimientos de pollos (Peisker, 1993)

Otros trabajos han mostrado que la expansión/granulación de dietas maíz/soja no tiene ventajas en pollos (Jackson et al., 1995). Sin embargo, las mismas dietas mejoraron el crecimiento de pollitas. Esta diferencia podría estar ligada a una destrucción de lisina por el procesado, dado que las necesidades de lisina son mayores en machos que en hembras.

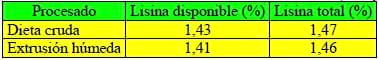

Existe todavía poca información sobre los efectos beneficiosos de la extrusión en dietas de aves. Jones (1992) encontró que dietas extrusionadas (incluyendo mortalidad) daban iguales rendimientos que dietas húmedas (sin incluir mortalidad). Varios estudios han indicado que la adición de grasa mejora la eficacia alimenticia, y ésta puede ser un área de aplicación para la extrusión. Las condiciones de procesado empleadas durante la extrusión húmeda no afectaron significativamente a la utilización de la lisina (cuadro 11).

Cuadro 11.- Efecto de la extrusión sobre la retención de nutrientes (Rokey, 1995).

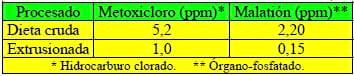

La extrusión húmeda ha demostrado también ser eficaz para reducir los niveles de pesticidas adicionados artificialmente a la dieta (ver cuadro 12).

Cuadro 12.- Efectos de la extrusión sobre los niveles de insecticida (Rokey, 1995).

8.- PROCESADO DE DIETAS COMPLETAS-VACUNO DE LECHE

Existe poca información sobre los efectos del procesado por expansión o extrusión del concentrado. Sin embargo, Castaldo (1995) ha reportado que un procesado por extrusión húmeda de dietas ricas en grasa mejoraba la palatabilidad y la producción de leche (+2,07 kg/d), en comparación con la misma dieta presentada en forma de gránulos. Aunque los costes de la extrusión fueron altos, fueron compensados por los mayores rendimientos.

En otro estudio (Kahl, 1995) el tratamiento por expansión supuso un incremento medio de la producción de leche de 1,37 kg/d a lo largo de un periodo de 20 semanas.

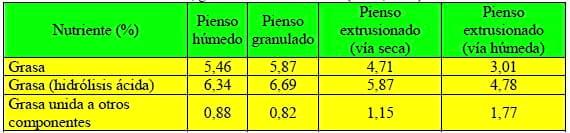

En el estudio realizado en pollos por Jones et al. (1992) se observó que la extrusión por vía húmeda aumentaba la proporción de grasa unida a otros componentes (ver cuadro 13).

Este efecto podría ser útil para incrementar la proporción de grasa by-pass. La extrusión húmeda puede también aumentar la cantidad de proteína by-pass por desnaturalización de las proteínas, sin disminuir su calidad.

Cuadro 13.- Análisis obtenidos de alimentos de crecimiento, presentados en forma húmeda, granulada o extrusionada (Jones, 1992)

9.- PROCESADO DE DIETAS COMPLETAS-PORCINO

Armstrong (1993) observó que las ganancias de peso de lechones eran afectadas favorablemente por el uso de dietas expandidas (ver cuadro 14). Sin embargo, la eficacia alimenticia empeoró, lo que pudo estar relacionado con una reducción en la disponibilidad de vitaminas o lisina..

Cuadro 14.- Efecto de la expansión de la dieta sobre los rendimientos de lechones (Armstrong, 1993).

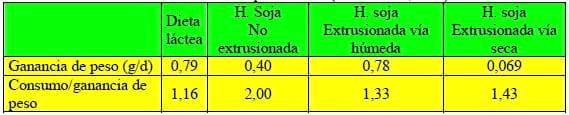

Numerosos estudios han mostrado que la extrusión por vía húmeda de dietas, o de componentes de las dietas, mejora los rendimientos de porcino. Li et al. (1991) encontraron que la extrusión húmeda mejoraba la utilización de un concentrado de proteína de soja y daba lugar a rendimientos similares a los de cerdos alimentados con una dieta láctea. El efecto del procesado por extrusión seca o húmeda sobre parámetros de crecimiento de lechones fueron estudiados por Friesen et al. (1992). Sus resultados se resumen en el cuadro 15.

Cuadro 15.- Efecto de varios métodos de procesado sobre los rendimientos de lechones destetados precozmente (Friesen et al., 1992)

Herbster (1991) comparó en la Universidad de Texas A&M dietas extrusionadas por vía húmeda frente a dietas húmedas en cerdos en cebo. Sus resultados indican una mejora de un 13% en la eficacia alimenticia con la dieta extrusionada. El suministro de dietas extrusionadas no aumentó la incidencia de úlceras o la actividad hiperqueratócica en los animales sacrificados.

Una documentación exhaustiva de los efectos sobre el valor nutritivo de los alimentos es esencial para formular dietas en la industria de piensos. Los componentes más estudiados incluyen almidón, proteína, grasa y vitaminas. Diversos estudios indican que el grado de gelatinización del almidón, de desnaturalización de la proteína y de retención de nutrientes dependen del tipo de materiales procesados, de las condiciones de procesado y de la configuración de la extrusionadora. A medida que los piensos se hagan más sofisticados para satisfacer las necesidades fisiológicas de los animales y de respeto al medio ambiente, las tecnologías de procesado tales como la extrusión, tendrán un interés creciente para la industria.

10.- REFERENCIAS

ANONIMO (1995) Feed Management, 46, nº 6: 10..

ANONIMO (1965) Feedstuffs, Issue February 25.

ANONIMO (1995) Feed Internacional, April: 68.

ARABA, M. y DALE, N.M. (1990a) Poultry Sci., 69: 76-83.

ARABA, M. y DALE, N.M. (1990b) Poultry Sci., 69: 1749-1752.

AMSTRONG, H. (1993) Feed Mix, 1, nº 3.

BOHRA, P. y KRATZER, F.H. (1991) Feedstuffs, Feb., 22-28.

BOTTING, C. (1992) International Milling, Oct., 16-23.

CASTALDO, K.J. (1995) Feed Management, Jun. 46, nº 6, 10.

FRIESEN, K.G., NELSSEN, J.L., GOODBAD, R.D., BEHNKE, K.C. y KATS, L.J. (1992) Report of Progress 667, Kansas State University Swine Day. 61-68.

HANCOCK, J.D. (1992) Contribution No. 92-316A. Kansas Agriculture Expansion Station. Published in Proceedings of the Distillers Feed Conference. Cincinnati, Ohio, vol. 47, pp 33-49.

HEIDENREICH, EBERHAND (1994) Feed Mix, 2, nº 5, 32-34.

HERBSTER, J.C. (1991) "The effects of extrusion on a finishing swinw diet". Texas A&M University. Unpublished.

JACKSON, D.A. y BOLLENGIER, S. (1995) "Broiler performance with expanded com. soya diets". Rhône-Poulenc Animal Nutrition, Commentry. France. Unpublished.

JONES, F.T. (1992) "Effect of extrusion cooking on broiler chicken performance and feed characteristics". North Carolina State University. Unpublished.

KAHL (1995) "Increasing Animal performance by Expansion". Expander Report. Unpublished.

LI, D.F., NELSSEN, J.L., REDDY, P.G., BLECHA, KLEMM, D.W., GIESTING, HANCOK, J.D.,

ALLEE, F.L. y GOODVAD, R.D. (1991) J. Anim. Sci., 69: 3299-3307.

McNAUGHTON, J.L. y REECE, F.N. (1980) Poultry Sci. 59: 2300-2306.

MUSTAKAS, G.C., GIFFIN, E.L., ALLEN, L.E. y SMITH, O.B. (1994) J. Amer. Oil Chemists 41, nº 9, 607-614.

PEISKER, M. (1993) Feed Management 44, nº 7.

PEISKER, M. (1994). Feed Mix 2, nº 3, 26-31.

ROKEY, G.J. (1980) "Modified Glycoamylase Method for Determining the Degree of Gelatinization of Extruded Products". Wenger Manufacturing Laboratory Procedures.

ROKEY, G.J. (1995) Wenger Manufacturing. Unpublished.

SCHEIDELER, S.E. (1995) Feed Management, 46, nº 1, 21-26.

SCHUMACHER, H. "Technology for full-fat soya products and extrated meal with different contents of water soluble protein". pp 91-93.

VELTMANN Jr. J.R., HANSEN, V.C., TANMKSLEY, Jr., T.D., KNABE, D. y LINTON, S.S. (1986) Poultry Sci. 65: 1561-1570.

WISEMAN, J. (1990) "Use of full fat soya bean in diets for poultry and pigs". University of Nottingham, U.K.

Temas relacionados

Únete para poder comentar.

Una vez que te unas a Engormix, podrás participar en todos los contenidos y foros.

* Dato obligatorio

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.

Crear una publicación