Mezcladoras en las fábricas de alimentos balanceados: Cintas y paletas. Ventajas y desventajas

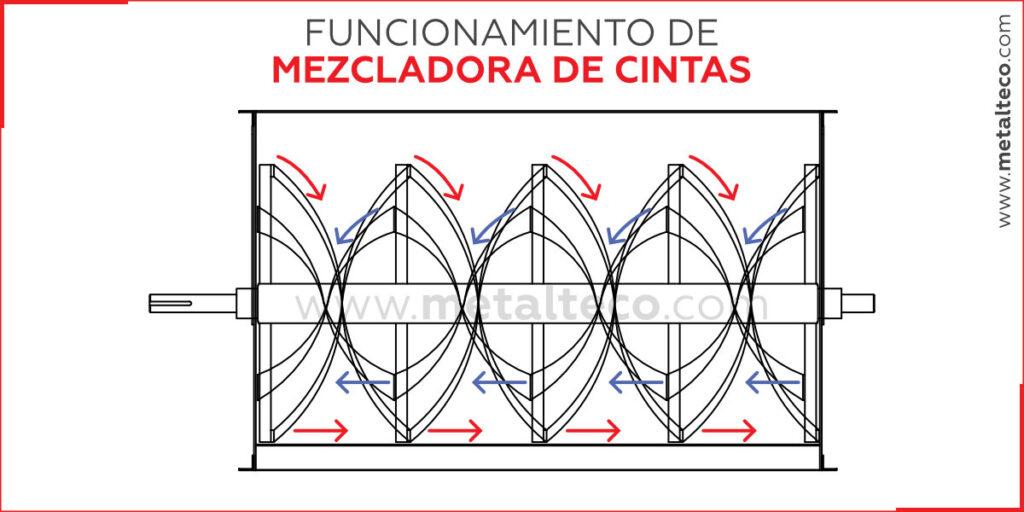

- La mezcladora de cintas no tiene puntos muertos de mezcla, debido a que las hélices de avance cubren la totalidad de la longitud de la máquina.

- Debido al tipo de mezcla, la mezcladora de cintas requiere de mayor longitud con respecto al diámetro del equipo para que el proceso sea efectivo. En ocasiones, la relación requerida puedes ser de hasta 2.5 : 1 (longitud vs diámetro).

- El tipo de mezcla requiere más tiempo para ser efectivo, por lo que la capacidad de producción de la planta se ve afectada de manera negativa, como se ve en la tabla adjunta.

- La mezcladora de cintas no permite baches pequeños: se requiere un llenado de cuando menos el 60% para tener una mezcla efectiva.

- No es posible ajustar el avance o inclinación de las cintas sin realizar modificaciones definitivas al equipo.

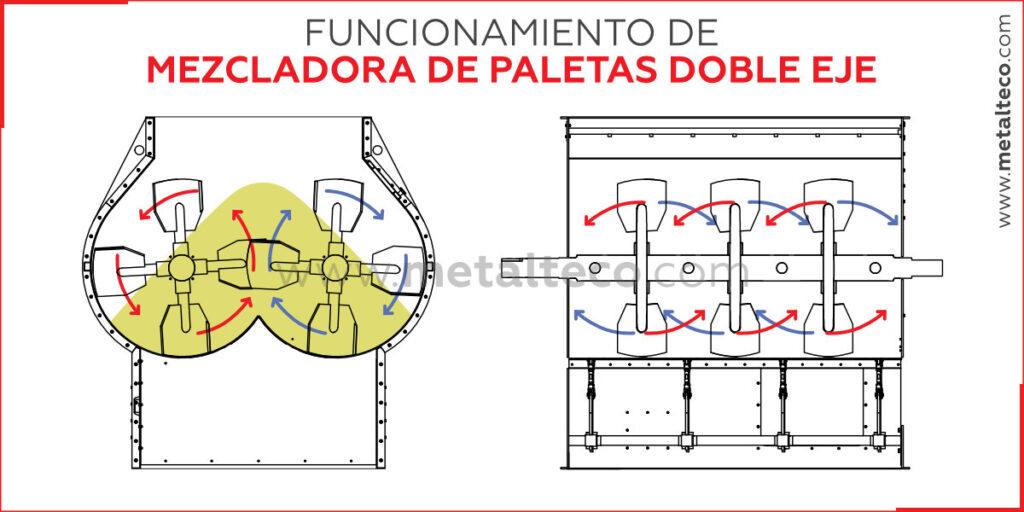

- La mezcladora de paletas requiere de menor longitud con respecto al diámetro del equipo para que el proceso sea efectivo. La relación requerida puede ser de hasta 1 : 1 (longitud vs. diámetro).

- El tipo de mezcla requiere menos tiempo para ser efectivo.

- La mezcladora de paletas permite realizar baches pequeños: con un llenado de 30% la mezcla es efectiva, lo que permite más versatilidad en los procesos.

- El avance e inclinación de las paletas se ajusta con relativa facilidad.

- El tipo de mezcla mejora la efectividad de mezclas con alto contenido de grasa, especialmente en la configuración de mezcladora de doble eje.

Adaptado de.allaboutfeed.net

Buenos dias estimados foristas y a Ricardo por sus comentarios pero quisiera agregar algo mas.

La HOMOGENEIDAD o la EXACTITUD de una mezcla nos indica como es la efeiciencia en la distribucion de un solo ingrediente frente al resto de los ingredientes y se expresa con el COEFICIENTE DE VARIACION o cv.

Para obtener una buena precision en la mezcla se requieren ciertos parametros o cualidades en los componentes o ingredientes que participaran en esta mezcla, por lo cual es muy importante considerar que aun la mezcladora mas eficiente NO podra producir una mezcla HOMOGENEA si los componentes varian mucho en su GRANULACION y en su PESO ESPECIFICO.

La MEZCLABILIDAD o Miscibilidad (como la llama Ricardo) es la habilidad de un producto o ingrediente a ser distribuido homogeneamente en un alimento balanceado o en una premezcla y puede ser perfecta, al azar o hetereogenea. Depende entre otros del PRODUCTO a ser mezclado, del CARRIER y de la MEZCLADORA.

Como lo mencione antes, no podra haber una mezcla HOMOGENEA si hay limitaciones fisicas entre los componentes de la mezcla (o del batch) y es importante mencionar que hay limitaciones de forma, tamanio y densidad que deben ser tenidas en cuenta.

Bienvenidos todos los comentarios de este interesante tema.

Saludo amigos foristas de ENGORMIX

Giuseppe Bigliani

En este foro, se reunen. una gran cantidad de gente interesada en el asunto. Muchos de ellos no alcanzan a comprenden estas cuestiones de tratamiento estadístico.

Quisiera meter la cuchara, desde el punto de vista del asesor a campo sobre estas cuestiones.

Las grandes fábricas de alimentos y raciones tienen sus asesores y los medios para hacer las cosas como correspond.

Así que yo pienso dirigirme a los pequeños productores.

Algunos criterios.

1- cuanto mayor es el tamaño de la tachada >>>mayor la dificultad de homogeneizar.

2-cuanto más desparejo es el tamaño de partícula>>>> mayor es la dificultad para homogeneizar.

3- Cuanto más irregular es el tipo de partículas>>>>mayor dificultad (e.g.: escamas con particulas redondas).

4-cuanto más diferente es el peso especifico aparente (peso hectolítrico) de las materias primas>>>>máyor dificultad.

5-cuanto más profunda es la mezcladora>>>>mayor dificultad (además demayores espacios muertos)

Ref. CV.

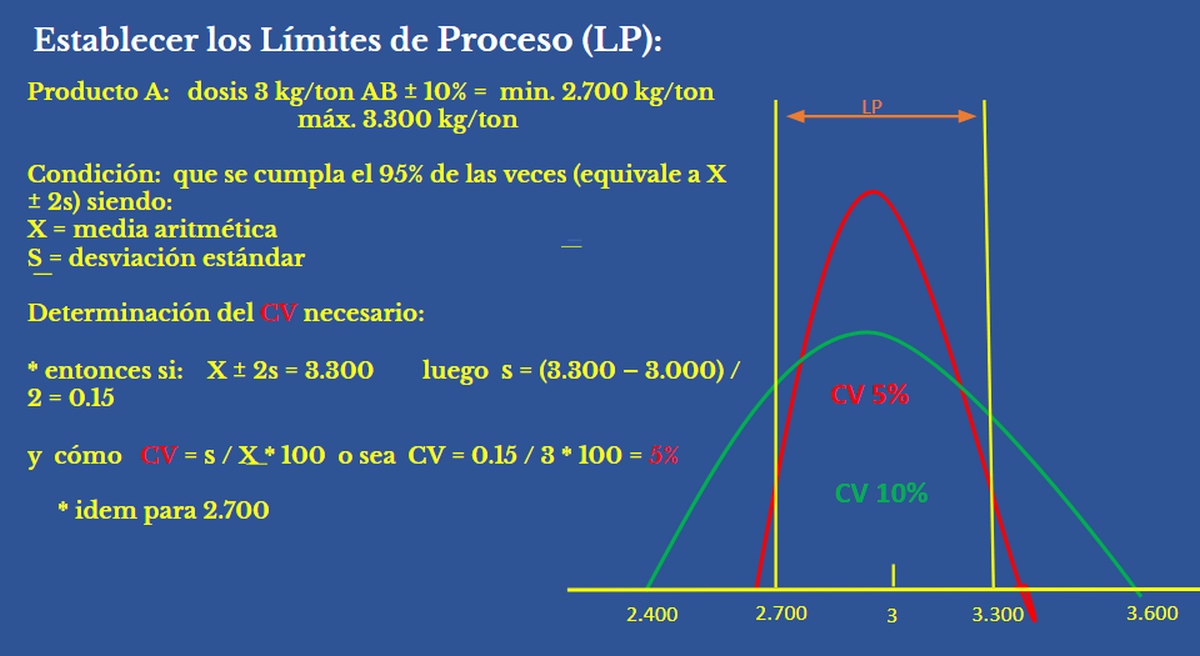

Es un poco difícil escribir los cálculos en este espacio pero un CV = 5% implica que un ingrediente o aditivo al ser analizadas muestras el 95% se encontraran distribuidas en ± 10% de la media aritmética que es un rango bastante común como "aceptable".

Un CV = 10% por ejemplo implica que la distribución de los resultados de análisis de las muestras del trazador elegido estarán en un 95% entre la media y ±20% de la misma.

Establecer estos límites será consecuencia de la precisión con que se quiera mezclar un aditivo (por ejemplo un antibiótico) para que su inclusión no resulte inefectiva por defecto o tóxica por exceso.

Por esta razón comentaba que el CV que hay que lograr, como indicador de la bondad de mezclado, depende de la precisión con que se quiera mezclar un ingrediente de la fórmula y hay que establecerlo a priori.

Con la información de abajo, creo pueden acceder al video a que hice referencia en mi comentario anterior.:

Optimizar la homogenización y el mezclado, Enrique Macias en ...

16 de Nov. 2020

ESTIMADO ING. RICARDO HUME:

Trataré de dar contestación a sus observaciones:

"No termino de comprender su comentario. Si se añaden en un batch 2 kg de metionina en lugar de 5 kg y se mezclan bien, el CV dará bien y no que no se ha añadido la metionina??"

Como yo comprendo el concepto de CV, éste es un indicador de que tan bien o que tan mal se homogenizó una carga dentro de una mezcladora. Todos y cada uno de los componentes introducidos a la mezcladora deben estar uniformemente distribuidos en la mezcla. Si no lo están, el CV será mayor de 10. Si están uniformemente distribuidos en la mezcla, el coeficiente de variación debiera ser menor a 10, y posiblemente menor a 5. Lo anterior en el entendido de que se seleccionó un indicador traza adecuado, como la sal, o micro trazadores, y que la mezcladora está bien aterrizada a tierra. El CV no es indicador de que tan bien o que tan mal es el apego a la fórmula.

En cuanto al siguiente párrafo: "En segundo lugar voy a tratar de explicar mejor mi comentario anterior: si se desean agregar 2kg de metionina y que ésta esté presente en la masa de alimento en más/menos 10% el 95% de las veces (límites de proceso), la desviación estandar deberá ser igual a ds = 0.1 lo que arroja un CV = 5% (0.1 / 2 x 100).

Si se pretende mezclar la metionina con mayor precisión (léase mayor homogeneidad) el CV deberá ser menor a 5% y viceversa." Confieso que me pierdo en los cálculos desarrollados. Sí sería ideal que el coeficiente de variación en metionina siempre fuera menor a 5. Eso nos diría que está bien distribuida en la mezcla, y que la mezcladora está haciendo bien su trabajo de mezclado. Hace algunos años di una plática en AFIA o FIGAP México sobre Mezclado. Fue filmada por Engormix, y seguramente se tiene acceso a ella. Allí se explican muchos conceptos sobre mezclado entre ellos los relativos a CV, y como es afectado el CV por varias deficiencias en las mezcladoras, y deficiencias de operación. Los invito a que busquen esa plática en los videos de Engormix.