Sistemas de reciclaje de subproductos de origen animal

Reciclaje húmedo

El reciclaje húmedo es un sistema que deja una cantidad grande humedad en el producto, hasta que se vaya a deshidratar. Se utiliza comúnmente hoy en día en el reciclaje de las grasas comestibles y aceites, y en la producción de artículos tales como la carne de res picada parcialmente desgrasada y la carne de res condensada. Al principio esto era una mamita abierta con fuego de madera o carbón. La grasa que subía a la parte superior se retiraba para su utilización. El reciclaje húmedo de marmita abierta era bastante común a pequeña escala. Hay más detalles sobre este proceso en el capítulo de reciclaje de productos comestibles.

Reciclaje en seco

El reciclaje en seco se hace con o sin paso de presurización inicial (esterilización); es el sistema más común que se utiliza actualmente. En el segundo tercio del siglo XX, el cocedor de lotes de reciclaje en seco se convirtió en casi algo universal. Al principio, antes de que se usara el romper y triturar, las partes grandes de animales o residuos se podían presurizar en un cocedor de lotes antes del secado. Eso tuvo el mismo efecto que la olla de presión casera, que causaba que los huesos se hicieran más suaves, quebradizos y más fáciles de manipular. La tecnología de reducción del tamaño de partícula eliminó la necesidad del paso de presión para la reducción del tamaño. Sin embargo, esta sistema de presurización se volvió a usar en Europa como un factor de reducción logarítmica extra para sus programas de control de encefalopatía espongiforme bovina (BSE). Es poco probable que se vuelva a usar otra vez en Norteamérica, ya que se han empleado otros sistemas de control para la BSE. Hay más detalles sobre el proceso de reciclajes en seco en el capítulo sobre reciclaje de productos comestibles.

La presión se utiliza regularmente para el pelo y las plumas para lograr la digestibilidad de la proteína. Esto se puede hacer en procesos por lote o continuos. Hoy en día no prevalece el secado de la harina de pelo, ya que la mayor parte del pelo hidrolizado se añade de regreso al pozo de materia prima y se recicla con el resto de la ésta. Esto tiene un efecto negativo sobre el rendimiento de grasa, aunque es la manera más práctica y eficiente en energía de manejar el pelo. Las plumas necesitan el tratamiento de presión para romper los enlaces de proteína de la queratina, tan difíciles. Se pueden lograr químicamente niveles de digestibilidad de casi el 100 por ciento, aunque se puede destruir la disponibilidad de los aminoácidos. Las investigaciones realizadas en las décadas de 1970 y 1980 demostraron un nivel de 68 a 75 por ciento de digestibilidad mediante la prueba de la pepsina, que en realidad proporcionaba el máximo valor alimenticio de la harina de plumas. Se presenta más información sobre la digestibilidad de la harina de plumas en el capítulo sobre el uso de los productos reciclados de origen animal en la nutrición avícola.

Reciclaje de subproductos comestibles

Las grasas y aceites comestibles están designadas como de alta temperatura y baja temperatura, como el tejido resultante. El tejido con la suficiente carne procesada a temperatura baja es carne de res o de cerdo con las definiciones parecidas a la carne. El producto de alta temperatura que no está designado como “cocido” o “listo para comer” generalmente va a acabar como harina de carne y hueso a través de otro sistema de reciclaje, o posiblemente se irá a alimento para mascotas. La carne de res condensada es un término más nuevo, que tiene ciertas de reciclaje de productos comestibles.

Reciclaje por lotes

Cuando un sistema funciona por lotes, se convierte en un sistema por lotes. Incluso un cocedor continuo puede funcionar por lotes. Un cocedor de lotes está diseñado para cargarse, procesarse a un porcentaje de deshidratación y después descargarse para la separación de la grasa. Un cocedor por lotes puede funcionar como un cocedor, secador, hidrolizador o procesador, aunque siga siendo el mismo equipo. Con modificaciones menores y con o sin presurización interna, un cocedor por lotes se puede usar para cada propósito. Puede tener un eje así como la cobertura con calor, lo que aumenta la superficie de calentamiento y la eficiencia de la transferencia de calor. Cuando se usa como un paso de esterilización, el eje con calor puede minimizar el tiempo que se requiere para lograr los parámetros de temperatura y presión.

Reciclaje continuo

Generalmente definido como reciclaje continuo de entrada y continuo de salida, del cual todavía hay muchos en uso, ha habido una serie de sistemas continuos que se han usado en el pasado. Uno de los primeros fue el sistema Anco Strata-Flow. Al conectar una serie de cocedores de lotes modificados en una forma especial, se convirtió en el primer sistema real continuo.

Los sistemas Carver-Greenfield empezaron a funcionar más o menos al mismo tiempo que Dupps, que junto con Keith Engineering, crearon el sistema DUKE. Hoy en día conocidos como Equacookers, son las unidades más comúnmente empleadas en Norteamérica. La facilidad de operación antes de los controles computarizados sofisticados fue un factor importante de su éxito.

Compañías tales como Atlas y Stord-Bartz trajeron consigo su conocimiento en harina de pescado a Estados Unidos a finales de la década de 1970, y fueron muy conocidos en la década de 1980. Al utilizar sus secadores/cocedores de disco únicos, evaporadores de calor de desperdicio, recompresión mecánica de vapor y al mejorar el diseño original de Carver-Greenfield, desarrollaron una gran participación en el mercado en las industrias de aves y de carne roja.

La consolidación se llevó a cabo en el suministro de equipo como con la industria del reciclaje de subproductos de origen animal como un todo. Dupps, y ahora Haarslev (que consolidó Haarslev, Svaertek, Stord Bartz y Atlas-Stord), junto con Anco-Eaglin (la moderna ANCO), son los principales proveedores de equipo en el mercado estadounidense. Otras compañías proporcionan equipo especializado, tienen servicios de reconstrucción y reparación, centrífugas y otras opciones para la industria. Con operaciones que funcionan las 24 horas, es básico tener una planta y sistema que permanezca en condiciones operativas, con pocos tiempos muertos y que se han eficientes en energía.

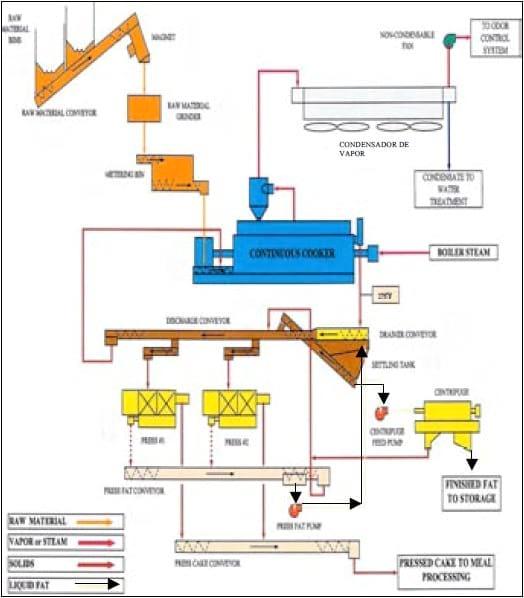

Flujo de materiales del reciclaje continuo de subproductos de animal (figura 1)

El material a reciclarse se recibe en un almacenamiento temporal en recipientes para materias prima. La materia prima se transporta de estos recipientes mediante una banda transportadora y se descarga a lo largo de un imán para eliminar los contaminantes metálicos ferrosos. Un molino de materia prima reduce luego este material a un tamaño de partícula uniforme para su manejo y mejorar la transparencia de calor en el paso de la cocción. La materia prima molida se alimenta a una tasa controlada de una tolva medidora hacia un cocedor continuo.

El cocedor continuo es un recipiente con agitación, generalmente con calentamiento de vapor de caldera. Esto lleva a la materia prima a una temperatura entre 115º a 145º C (aproximadamente 240º y 290º F), lo que evapora la humedad y libera la grasa de la proteína y el hueso. El líquido deshidratado de grasa y sólidos se descarga del cocedor continuo a una tasa controlada.

El líquido descargado se transporta a una banda de drenado. La banda de drenado separa la grasa líquida de los sólidos, que después se transportan de ahí a una banda de descarga. En la banda de descarga, los sólidos de la banda de drenado se combinan con la descarga de sólidos del tanque de sedimentación y de la centrífuga tipo decantador. Los sólidos de la banda de descarga van a las prensas de tornillo que reducen el contenido de grasa de los sólidos a un 10 a 12 por ciento. Los sólidos que sobrepasan las prensas de tornillo se mandan de regreso al cocedor. Los sólidos descargados de las prensas de tornillo en forma de un pastel prensado van al transportador de pastel prensado para transportarse a un procedimiento ulterior para producir harina. La grasa que se elimina en las prensas de tornillo va a la banda transportadora de grasa de prensa, que separa las partículas grandes de la grasa líquida y la regresa a la banda de descarga. La grasa de la banda de grasa de la prensa se bombea al tanque de sedimentación. La grasa descargada de la banda de drenaje va al tanque de sedimentación. En el tanque de sedimentación las partículas más pesadas de hueso y proteína se sedimentan en el fondo, desde donde se descarga mediante una banda de transportador de tornillo a la banda de descarga. La grasa líquida del tanque de sedimentación se bombea a la centrífuga, que elimina las impurezas sólidas residuales de la grasa. Los sólidos de la centrífuga van a la banda transportadora de descarga. La grasa clarificada se transporta para procesamiento ulterior o se almacena como grasa terminada.

Figura 1. Esquema del proceso de reciclaje en seco continuo de subproductos de origen animal.

Adaptado de una ilustración de The Dupps Company.

Disponible a color en www.renderers.org/Continuous_rendering_system/index.htm

El vapor de agua sale del cocedor continuo a través de un sistema de tubos de vapor que por lo general incluye una trampa para separar y regresar las partículas retenidas al cocedor continuo. El sistema de tuberías de vapor transporta la corriente de vapor a un condensador. Los gases no condensables se eliminan del condensador mediante un ventilador de no condensables. Los gases olorosos generados en varios puntos del proceso se recolectan en un sistema de tuberías y se transportan junto con los gases no condensables del condensador a un sistema de control de olores para la neutralización de los componentes del olor.

Evaporación del calor de desperdicio

Mediante el empleo de un evaporador con un cocedor continuo, el sistema de calor de desperdicio ofrece ahorros de energía que van a continuar siendo muy importantes en el equilibrio global de energía que sigue cambiando. Algunos sistemas instalados a principios de la década de 1980 aún operan de manera eficiente. El calor de desperdicio también es muy importante para la industria del procesamiento de la carne para la generación de agua caliente. Los costos de los energéticos en aumento tienen un impacto negativo sobre las plantas que no utilizan este calor de desperdicio para generar su propia agua caliente.

La separación de temperatura baja, originalmente usada en la producción de harina de pescado, permitía que muchos de estos sistemas de calor de desperdicio logren números de consumo de energía muy bajos, especialmente en materiales con un alto contenido de agua. La calidad de la grasa del producto terminado también se mejora con cualquier sistema de temperatura baja. Sin embargo, debe tenerse cuidado de prevenir la rancidez en esta grasa. Generalmente, se logra esto al calentar una vez la grasa seca por arriba de los 121°C (250º F). También sirve para secar la grasa a un nivel de humedad más bajo.

Los evaporadores de recuperación de calor de desperdicio pueden tener una película de caída, una película de subida, o diseños de destellos forzados. Todos tienen ciertas ventajas y desventajas, por lo que es crítica la selección de las características del líquido. Es factible que se requiera el precalentamiento del líquido de alimentación para la coagulación de las proteínas solubles que se generan en el proceso de precalentamiento, y se puede añadir un paso de rompimiento del pegamento para permitir la facilidad del uso del concentrado en el secador o cocedor. Los materiales de pescado y porcinos típicamente tienen más problemas con el pegamento debido a las temperaturas a las que se liberan del material.

Sistemas de líquidos continuos

Estos serán los diversos sistemas tales como el Carver-Greenfield, que han pasado por cambios subsiguientes y mejoras de una serie de fabricantes. Ambos diseños de Dupps y Atlas-Stord, así como de otros, crearon evaporadores de líquidos que se han suministrado con éxito. Estos sistemas de alta de capacidad producen una harina con una muy buena digestibilidad, así como una calidad de grasa muy buena. Son muy eficientes en energía, pero no obtuvieron buenos resultados en la reducción logarítmica de la inefectividad del prión de la BSE en las pruebas europeas, por el corto tiempo de residencia.

Sistemas para harina de pescado

Aunque no se utiliza en muchas plantas, este sistema predominantemente mecánico es sumamente eficiente en energía, y sin duda alguna, produce las grasas y aceites de la más alta calidad a partir de cualquier materia prima que sea posible obtener. Tiene una gran capacidad de producción y eficiencia de energía; su uso en el futuro puede aumentar en el mercado estadounidense.

La separación de temperatura baja se utiliza para calidades altas de producto en harinas y grasas terminadas. Las harinas todavía están sujetas a un largo proceso de secado, pero los rendimientos de la baja temperatura mejoran la calidad de las grasas debido al menor estrés térmico.

Sistemas de combinación y retroconversión

La innovación de la industria estadounidense del reciclaje de subproductos de origen animal no tan visible como lo es en las diversas combinaciones de los sistemas que se han creado mediante la conexión de equipo de las diversas compañías fabricantes de equipo. Las combinaciones se han aplicado para proporcionar los sistemas operativos más económicos y viables posibles para procesar cada combinación de materias primas particulares disponibles para la industria.

Muchas compañías emplean piezas de equipo de varios fabricantes y constantemente buscan el mejor sistema para procesar la corriente particular de materias primas que puedan tener. En el reciclaje moderno de subproductos de origen animal no existe “un solo sistema que sirva para todo”. Seguirá siendo en el futuro un reto la selección del "mejor" sistema para cada operación.

Manejo de las BTUs

Las unidades térmicas británicas (BTU) son la forma de medir la producción de la energía calorífica. Como cualquier ingeniero termodinámico le diría a uno, las BTUs son las BTUs, y todas cuestan dinero. Por lo tanto, la pérdida de BTUs en cualquier sistema operativo es una pérdida de ingresos para la compañía. La industria del papel siempre se le tiene como la que mejor en la caza, captura y utilización de las BTUs perdidos. La industria del reciclaje de subproductos de origen animal ha hecho un buen trabajo en el pasado, pero el éxito en el futuro definitivamente va a depender de la capacidad de cada compañía de usar cada BTU con suma eficiencia. La energía continuará siendo una de las tres categorías de costos más altos en cualquier operación.

Vapor

Como la principal fuerza en la evaporación del agua de la materia prima, el vapor es la parte más costosa del balance de energía. El uso del vapor para la evaporación es una consideración importante en la selección de un sistema de reciclaje de subproductos de origen animal. Como los costos de energía parecen que estarán subiendo para el futuro, es esencial que se evalúe, controle y conserve el uso del vapor. Cualquier fuga debe atacarse inmediatamente.

Generación de agua caliente

La recuperación del calor de desperdicio a través de la generación de agua caliente es una ventaja energética importante para los procesadores de carne u otros que tienen la necesidad de grandes cantidades de agua caliente en el lugar. El costo del agua caliente tiene más peso que el uso de otros sistemas de recuperación, además de que dicta la recuperación de agua caliente como el mejor método de recuperación. El diseño de un lugar en cuanto a la eficiencia energética debe de incluir todas estas comparaciones.

Digestión anaeróbica para la producción de metano

Las aguas residuales del reciclaje de subproductos de origen animal y el condensado por lo regular contienen cantidades suficientes de nutrientes que necesitan recibir tratamiento. La digestión anaeróbica no sólo reduce los niveles de olor, sino que proporciona metano invaluable para el uso en el sistema de calderas. La justificación del costo de la recuperación del biogás y su uso se ha convertido en algo más sencillo conforme se inflan los precios de los energéticos. Cada año aparecerán más sistemas que se base en este principio.

Disponibilidad y selección del combustible

La disponibilidad y selección del combustible puede hacer que tenga o no éxito en la localización de la nueva planta o la retroconversión de una vieja. Es de gran ayudar analizar e intentar predecir la variabilidad en el mercado futuro de la energía. Cualquier combustible recuperado o reciclable siempre va a ser un punto de más a ganar. El manejo de riesgos en el costo de la energía siempre será considerado un reto.

Combustibles de reserva o alternativos

Como con el principal combustible para una planta, la capacidad de reserva debe siempre estar disponible en buena cantidad. Sin estas consideraciones en los combustibles de reserva, la planta no podría operar de manera continua.

Calderas de residuos

Las reglamentaciones de la Agencia de Protección del Ambiente (EPA) pueden o no permitir la selección de calderas de residuos. Sin embargo, los ahorros significativos en energía pueden justificar su consideración en las evaluaciones continuas de la planta que hoy en día se necesitan.

Disipador térmico para cogeneración

Las plantas de subproductos de origen animal son el perfecto disipador térmico para las plantas de cogeneración, ya que tienen un alto requisito de vapor, y típicamente operan la mayor parte del tiempo en una semana. Un disipador térmico captura calor que de otra manera se desperdiciaría y por lo tanto, se utiliza para la producción.

Oxidantes térmicos de calor de desperdicio

Una nueva planta debe comprar esta opción, especialmente si se requiere que sea de cero descargas.

Uso de la grasa como combustible de caldera

Para poder manejar el suministro y la superabundancia del mercado, a menudo la grasa se puede usar directamente como combustible en las calderas en el mismo sitio en el que se recicla.

Oportunidades cercanas

La recolección del gas de rellenos sanitarios para la producción de vapor y cogeneración de electricidad es una manera de capitalizar las alternativas disponibles.

Manejo de la calidad

Mucho de este manejo tiene que llevarse a cabo en la fuente de la materia prima, porque mientras más fresca es mejor. La selección del equilibrio para la viabilidad económica siempre va a representar un reto. El costo del capital y de la ubicación geográfica va a tener el efecto más importante sobre la calidad del producto terminado. La selección del sistema de procesamiento también es algo muy crítico. El establecimiento del equilibrio para el éxito de una compañía individual crea un problema a resolver.

Otros capítulos hacen referencia a los usos y a lo apropiado de los productos reciclados de origen animal para varios propósitos. La calidad del subproducto reciclado va a determinar su capacidad para un propósito dado. La operación adecuada del sistema seleccionado es básica para lograr la calidad, así como la materia prima que se usa para la producción. Los usos en nutrición van a exigir normas de producción que garanticen la alta calidad. Algunos usos no nutricionales tienen también requisitos de calidad bastante estrictos.

Los requisitos MIU (humedad, insolubles e insaponificables) se han refinado aún más. El requisito del 0.15 por ciento de insolubles para el sebo de la OIE (Oficina Internacional de Epizootias, conocida ahora como la Organización Mundial de Salud Animal) necesita aumentar las técnicas de proceso para lograrlo. Van a seguir introduciendo nuevas tecnologías y las operaciones de reciclaje deben de adoptar continuamente nuevos desarrollos para poder mantener el uso de los productos reciclados de origen animal en tantas áreas como sea posible. La recuperación de los costos en los que se incurren en estas modernizaciones lo hace difícil.

Aunque es cara, la refrigeración todavía representa una alternativa para manejar la frescura de la materia prima, y de ahí la calidad de los productos terminados hechos de este material. En una instalación integrada de procesamiento de carne, es mucho más fácil.

Los antioxidantes en la materia prima tienen un papel clave en mantener la calidad de los productos terminados, especialmente en la industria avícola. Cuando se añaden a la materia prima, se retrasa la oxidación, y se pueden recuperar productos de muy buena calidad para alimento para mascotas de un volumen mucho más grande de material. Desde luego, hay un costo adicional de estos aditivos.

Los bactericidas pueden ser eficaces en conservar la materia prima de la degradación. Sin importar qué método se use, el retraso de la putrefacción resulta en productos de calidad más alta. Continúa la investigación en estas y en muchas otras áreas para proporcionar soluciones a los problemas de todos los días.

Materia prima

La selección de un sistema operativo va a depender la frescura y tipo de loas materias primas con las que se cuente. El uso hacia abajo de la corriente también va a depender de la materia prima adecuadamente procesada. Es obligatoria la operación, mantenimiento y evaluación constante del “sistema de recolección de materia prima”. Y, por muy raro que suene, esto es verdad para el reciclaje en el sitio de un procesador de carne. Las materias primas más limpias, frescas y valiosas se pueden echar a perder en el sitio, además de que se pueden degradar debido al clima, tiempo de transporte, distancia y descomposturas del equipo. La putrefacción natural empieza inmediatamente después de la muerte y no hay excepciones. Existen métodos para retardar este proceso, pero aumentan el costo y en consecuencia deben de evaluarse.

Influencia de la legislación

Aunque la industria estadounidense ha tenido mucho éxito en la cooperación con las agencias legisladoras, esto no significa que haya sido fácil. Como una de las industrias más legisladas antes y después del advenimiento de la BSE, y después de observar la debacle europea, la industria ha sobrevivido continuando con el trabajo intenso con todas las agencias legislativas. Las operaciones y los costos operativos pueden verse influidos cada día por el ambiente regulatorio. El personal de las operaciones por lo tanto debe estar capacitado en las consecuencias graves que resulten del no cumplimiento.

La disponibilidad de la materia prima para el reciclaje también se puede detener mediante la legislación. La BSE ha causado una tremenda agitación en el reciclaje de subproductos de origen animal en muchas zonas del mundo. El “principio de precaución” muy probablemente va a continuar alterando la forma en que funcione la industria en el futuro.

Figura 2. Recepción de materia prima.

Evaluación del Sistema de principio a fin

Recepción de la materia prima

-Condición de la materia prima: Considere el peor de los casos.

-Tipo de materia prima: Un sistema puede modificarse si hay cambios en los materiales (duro, suave, pelo, sangre, plumas, grasa de restaurantes, otros). La selección de un sistema flexible va a reducir los costos en el futuro.

-Capacidad de sistema: Típicamente se hacen planes para una producción completa más la limpieza cada 24 horas. En un ambiente de una empacadora, la limpieza debe hacerse todos los días para satisfacer los requisitos de inspección general. Si el reciclaje se hace en el mismo lugar en el que se hace el sacrificio y el procesamiento de la carne, un edifico por separado puede mitigar los requisitos de limpieza diaria, pero la limpieza va a seguir siendo un requisito.

-Capacidad de las tolvas de recepción de materia prima: Deben hacerse planes para permitir que la materia prima que entra se almacene con una “capacidad búfer” para las fluctuaciones en el volumen. Los requisitos van a variar mucho dependiendo del tipo de la operación, así como del tipo de materia prima. Tiene que entenderse completamente el costo del tiempo muerto en una planta de procesamiento de carne. Las decisiones sobre reparaciones, sustituciones y medios alternativos sólo se pueden hacer adecuadamente si se cuenta con buena información.

-Tolvas cubiertas o descubiertas: Los últimos diseños en las tolvas cubiertas con tapa hidráulica pueden ayudar a eliminar incluso la mayor parte de los olores relacionados con la materia prima. No son obligatorios, pero ofrecen una excelente oportunidad de hacer una planta lo más sellada posible y libre de olores.

-Tanques de almacenamiento del producto:La logística del almacenamiento a menudo depende de la ubicación geográfica de la planta. Los serpentines de calentamiento y el buen aislamiento son obligatorios para Minneápolis o Calgary, pero estas consideraciones son muy diferentes en Houston.

-Creación y manejo de un espacio confinado: Los espacios de trabajo tales como tanques, tolvas y fosas, y su diseño obligan a reglas de uso de espacios confinados. Debido a la posible acumulación de gases peligrosos, debe tratarse el área con respeto. La Administración de Salud y Seguridad Laboral (OSHA) y otras agencias estadounidenses han emitido muchas directrices para la seguridad y salud del trabajador.

-Drenaje de las tolvas:La composición de la materia prima va a dictar el nivel de drenaje que se necesita en estas tolvas. El diseño de las tolvas también va a tener un impacto sobre la capacidad de transportar cualquier sustancia acuosa. Las bombas pueden mover líquidos de manera eficiente y pueden superar algunos de los problemas de diseño de las tolvas o fosas.

-Drenaje del suelo:Los sistemas Scupper (un tipo de drenaje) añadidos al diseño original del edificio van a permitir la colección más efectiva de los líquidos de la superficie del suelo para su tratamiento o reprocesamiento. Se prefiere la limpieza en seco en las áreas de las harinas, pero los líquidos deben ser capaces de llegar al foso de recolección o pozo séptico

-Aguas de lavado de camiones y del suelo: La economía de la planta es la que impulsa las decisiones para cocer esta agua llena de proteínas o enfrentarse a ella en el sistema de tratamiento de aguas residuales. El nivel de saneamiento requerido, la bioseguridad y otros asuntos de enfermedades o desastres pueden alterar la necesidad y el método. Por ejemplo, un brote de enfermedades animales puede requerir un nivel más alto de control de patógenos.

Molienda de la materia prima

-Paso único:Algunos sistemas de molienda van a permitir un paso de molienda sencillo que cumple todos los requisitos de la materia prima procesada. Es importante tomar esta decisión en consideración de todos los parámetros para la planta. Puede ser extremadamente costoso el mantenimiento de los molinos de una tolerancia cerrada sin detección de metales.

-Multipasos: Algunos sistemas de proceso que se emplean hoy en día requieren pasos de molienda múltiples para lograr el tamaño de partícula óptimo. Los sistemas de evaporador de líquidos son un buen ejemplo de sistemas en los que es necesaria la materia prima de tamaño más pequeño.

-Control del tamaño para programas parecidos a HACCP: Los molinos requieren un mejor mantenimiento para producir resultados consistentes. Cualquier sistema de control de calidad incluye el paso de la molienda como algo crítico para el resultado del proceso. El tamaño de partícula último dicta la eficiencia térmica del sistema, lo que es importante para cumplir con los requisitos reglamentarios.

-Facilidad de mantenimiento:El mantenimiento siempre es un factor de decisión, ya sea para el equipo de la materia prima o del producto terminado.

-Requisitos térmicos de las reglamentaciones:El tiempo y la temperatura pueden ser una parte de los requisitos de reglamentación en el futuro. Esto se puede controlar de manera precisa en los sistemas modernos de reciclaje de subproductos de origen animal

-Cocción con presión: Éste es un requisito reglamentario en otros países como medida de control de enfermedades. El pelo y las plumas van a continuar procesándose con cocción con presión para mejorar la digestibilidad y la calidad del producto.

Figura 3. Molino/quebrado previo.

Transporte de materiales: crudos o cocidos

-Materiales fríos: Los transportadores de tornillo y las bombas se pueden utilizar de manera efectiva para transportar productos fríos. El mantenimiento y el costo de capital son parte de la decisión del proceso.

-Materiales calientes: Para tal propósito los productos cocidos se pueden bombear de manera efectiva y las bombas pueden convertirse en una alternativa a las bandas transportadoras. Esta tecnología va a continuar mejorándose.

-Control de Salmonella y de otros patógenos:La APPI ha publicado muchas directrices para el control de la Salmonella. El proceso de reciclaje los elimina de manera efectiva, aunque prevenir que se recontamine la harina continúa siendo un desafío.

-Transportadores: La construcción es un factor crítico, de tal forma que hay muchos niveles de calidad y construcción. Esto puede ser una de las elecciones más confusas a realizarse en una planta. Debe evaluarse el carbono contra el acero inoxidable, la longevidad y los costos de mantenimiento.

-Bombas:Tanto las materias primas como los productos cocidos se pueden bombear de manera efectiva. Cuando se tome una decisión, deben de considerarse el tipo, estilo, capacidad y material de construcción.

-Restricciones de distancia:Los costos de transporte han reducido significativamente el área de servicio de una planta de reciclaje de subproductos de origen animal. Esto desde luego va a continuar conforme siga el alza del costo de los energéticos.

-Comparaciones de costo:La economía básica tiene que estudiarse con cuidado y deben evaluarse todas las variables al predecir la estructura general del costo del proceso.

-Materiales de construcción comparados con el costo: La longevidad del equipo va a hacer o deshacer el modelo financiero del negocio. Es muy importante la capacidad de una planta construida para sobrevivir al programa de depreciación. Los transportadores de tornillo de acero al carbón delgado, aunque son muy prevalentes en la construcción inicial debido al costo, no son la respuesta más económica en todos los casos. De hecho, pueden en realidad aumentar el costo de operación en los primeros cinco años. El uso de acero inoxidable y de otras aleaciones para aumentar la vida útil del equipo puede compararse económicamente con lograr la mezcla de costo más efectivo para la operación.

Presurización/Esterilización

-Requerimientos para las reglamentaciones: Europa instituyó requisitos de esterilización con presión para ayudar a detener la amplificación de la BSE. Estos requisitos tuvieron la intención de añadir registros extras de reducción de la inefectividad de los materiales contaminados. (Ya que la BSE no se pudo establecer o amplificar en Estados Unidos, estos requisitos no se han instituido al menos hasta septiembre de 2006.

-Requisitos para un uso óptimo (Pelos/plumas): Las características de la proteína queratina de las plumas y las características similares del pelo han hecho que se necesite de la hidrólisis con presión de estos productos para aumentar su digestibilidad y la disponibilidad de aminoácidos para los animales para que se puedan utilizar como ingredientes para alimentos balanceados. Cuando se someten a presión con tiempo, los duros enlaces de proteína se rompen y el producto es prácticamente imposible de distinguir de otras harinas de proteína.

Figura 4. Hidrolizadores cocedores de plumas.

Paso de cocción

-Características que dependen del sistema:Los diferentes sistemas requieren de diferentes parámetros en el paso de la cocción para lograr una buena calidad de producto terminado.

-Parámetros de control de calidad:La temperatura, capacidad de condensación, contenido de grasa y otras deben usarse para controlar los parámetros de calidad del producto terminado. Algunos de éstos se deben a ventajas o desventajas inherentes del sistema que se emplean

-Comparaciones de transferencia de calor: La evaluación de la transferencia de calor debe incluir los materiales de construcción de la marmita de calentamiento, ya que hay diferencias significativas e insignificantes en los metales usados. También hay otros factores, tales como la longevidad, que también forman parte de este cálculo económico.

-Comparaciones de costos operativos:Siempre que sea posible, es bueno tener puntos de partida para comparar. Las compañías con muchas plantas tienen acceso a tales datos. Las operaciones de plantas únicas deben compararse continuamente sólo contra su desempeño anterior. Lo más fácil es el uso de cálculos sencillos de ingeniería del consumo de BTU. Sin embargo, el consumo de BTU de electricidad debe de añadirse al del vapor o calentamiento de líquidos para poder tener una comparación precisa. Sólo entonces pueden los sistemas de evaporadores compararse de manera efectiva con los sistemas de cocción con respecto a su eficiencia general. Teóricamente, no se puede lograr nada mejor a 0.76 libras de vapor para evaporar una libra de agua; cualquier cosa por arriba del 1.50 libras puede ser indicativo de una mala eficiencia. Si se puede lograr un uso de BTU de 800 BTU por libra de agua evaporada, esto es fantástico. El uso no debe de exceder los 1,500 BTU por libra de agua evaporada.

-Facilidad de uso: Los sistemas de control de hoy en día son mucho más avanzados que los que había de en la época de los cocedores de lotes. Las líneas de tendencias y el control casi instantáneo han hecho que sea más fácil de obtener la producción de calidad. Sin embargo, esto no elimina el factor humano que puede introducir errores y variabilidad en el desempeño.

-Evaporadores o cocedores de multipasos: Conforme aumentan los requisitos de capacidad, también debe aumentar el tamaño del sistema. Todas las consideraciones analizadas en éste y en otros capítulos se convierten en aportaciones para tomar estas decisiones.

-Tiempo de residencia para los controles de calidad estilo HACCP:Los sistemas modernos permiten un fácil rastreo de los requisitos de tiempo y temperatura que se necesitan para satisfacer a cualquier autoridad reglamentaria, así como las especificaciones de calidad del producto.

-Tamaño de partícula requerido por sistema consistente con el paso de la preparación:En la selección del sistema operativo, el tamaño de partícula tiene que verse desde el principio hasta el final para garantizar que todas las partes del sistema satisfagan los requisitos de tamaño.

Cocción posterior al drenaje

-Mallas estáticas:Las mallas estáticas pueden ser efectivas para ciertos productos, pero proporcionan dificultades con otros. Cada método tiene su lugar adecuado en los sistemas modernos.

-Tornillo de drenaje:La eficiencia de los tornillos de drenaje se debe juzgar mediante la tolerancia mecánica, el tamaño del orificio de drenaje, el manejo posterior de la grasa, ya sea que estén inclinados o no, y otros factores. La separación eficiente de las grasas y aceites del producto cocido es una medida de la rentabilidad cuando se considera el valor de la grasa contra el de la harina.

-Mallas rotatorias: En los sistemas de altos volúmenes de líquidos, las mallas rotatorias han tenido éxito en la separación de la grasa y a menudo han sido alternativas menos caras a las centrífugas.

-Mallas vibradoras: Su tamaño más pequeño y su alta eficiencia han probado ser efectivas en este paso de la separación. Los diseños modernos son a prueba de filtraciones y hacen que sea más fácil el control de los vapores que se emiten.

-Bandejas de percolación:Todas las opciones de drenaje, además de las centrífugas, son modificaciones de las bandejas de percolación originales que se usaron al frente de los cocedores de lotes. Los medios más modernos han probado ser superiores a esta tecnología antigua

-Centrífugas: En los sistemas de altos volúmenes de líquidos, se han utilizado centrífugas para hacer la separación inicial antes de la presión con alta presión. Caro en cuanto al costo del capital, así como en el costo operativo, la discusión de los medios alternativos aún continúa.

Utilización del calor de desperdicio

-Evaporación: El uso de evaporadores de calor de desperdicio en las materias primas de bajo rendimiento va a ser favorables cuando suben los costos de los energéticos. La tecnología hoy en día disponible va a continuar mejorándose y usándose en las plantas conforme aumenten los costos de los energéticos y caigan los rendimientos.

-Agua caliente:El uso de vapor para generar agua caliente da una ganancia de energía fácilmente reemplazable a cualquier procesador que tenga a disposición los vapores del cocedor. Los condensadores para calentar el agua son razonables en costos, y los ahorros son sustanciales. Prácticamente todas las necesidades de agua caliente de la planta de procesamiento se pueden cubrir con el calor de desperdicio de una planta de reciclaje de subproductos de origen animal en el sitio.

-Otro: El uso potencial del calor de desperdicio incluye el calentamiento del tanque, el precalentamiento de la materia prima y el calentamiento del edificio. Cada planta y lugar va a tener una matriz diferente para usarse en las comparaciones del costo de la energía y el uso para analizar la selección del equipo.

Presión

-Metas de grasa residual: La presión con alta presión viene con un costo de mantenimiento relativamente alto. Por lo tanto, deben mantenerse buenos datos para comparar las miles de opciones que hay hoy en día.

-Tipos de prensas: Las prensas de alta presión para el material cocido son tan variadas tanto en tamaño como del fabricante del equipo original. Hay muy buenas opciones. Las evaluaciones cuidadosas de las opciones y las prácticas pasadas necesitan formar parte del proceso de selección. El acceso al mantenimiento y la longevidad del desgaste de las piezas van a dictar la parte económica.

-Análisis de costo/beneficio:Al haber sistemas de medición más refinados, hay más datos para poder hacer el análisis.

Fracción de la harina

-Enfriamiento:El enfriamiento de la harina de una forma controlada para prevenir la contaminación con Salmonela y otros patógenos pueden mejorar tanto el rendimiento como la calidad.

-Dimensionamiento:Ya que los clientes tienen diferentes requisitos en los sistemas, el dimensionamiento de la harina terminada va también a ser muy variado. Puede requerir de sistemas separados para diferentes clientes o de cambios en el mantenimiento habituales de las mallas y demás, para poder cumplir con las necesidades del cliente

-Molienda:Existe también una gran variedad de selecciones de los mejores medios para moler el producto. ¿Debe molerse el producto en frío o en caliente? ¿Es un molino de martillos, es un molino de jaula o molino de rodillos? ¿Qué es lo que quiere el cliente? ¿Cuál es la especificación, la norma de la industria o la diferenciación?

-Clasificación:Las harinas de alta calidad y bajo contenido de cenizas y de grado de alimento para mascotas se pueden lograr con la clasificación de la harina avícola. También es muy importante la selección de la materia prima. Hay una serie de diferentes formas de clasificar físicamente la harina, entre las que se incluye la clasificación de aire.

-Programas parecidos a HAACP: identificación de los puntos de conflicto de patógenos: La contaminación posterior al proceso de las harinas debe atacarse para poder eliminar a los patógenos. Esto requiere que el sistema tenga un mantenimiento oportuno para eliminar cualquier “punto de conflicto” donde los patógenos se puedan multiplicar. Los programas de educación de la APPI proporcionan buenas conocimientos de esta materia y de soluciones.

-Capacidad de almacenamiento: El tiempo antes de embarcar los productos terminados es importante cuando se planea la capacidad de almacenamiento. El clima, geografía, transporte, disponibilidad de servicio y desastres naturales pueden afectar tal decisión. Cualquiera que ésta sea, rápidamente va a quedar bajo prueba. Debe hacerse un balance entre el riesgo y los beneficios al considerar el costo.

-Requisitos de carga (camiones, ferrocarriles o contenedores): La base de clientes de una compañía va a influir sobre la capacidad de carga. La capacidad y velocidad de transferencia son también muy importantes para darles de manera satisfactoria el servicio a los clientes.

Figura 5. Prensa de alta presión.

Manejo de grasas y aceites

-Tanques de sedimentación: Dejar que se sedimenten las impurezas insolubles es todavía uno de los mejores medios para lograr grasas y aceites terminados de buena calidad. También hay diversas técnicas de lavado y aditivos para lograr los resultados deseados.

-Centrífugas: Ya sean horizontales o verticales, clarificadora o pulidora, de dos o tres fases, las centrífugas son el medio más común de producir grasas y aceites terminados con un bajo resultado de MIU.

-Requisitos de pureza de la OIE:El límite superior de 0.15 por ciento de MIU establecido por la OIE para grasas y aceites en el comercio está motivado por la BSE. No debe de impedirse el comercio de grasas y aceites si se cumple con esta especificación. Es probable que en el futuro no se permita evitar este requisito contractual.

-Manejo de finos: Las centrífugas separan los finos que se van a acumular en los tanques con el tiempo. Su manejo inmediatamente después es la mejor solución de calidad y el método usado se convierte también en otra selección que tiene que hacer el reciclador.

Figura 6. Molinos de martillos.

Figura 7. Centrífuga.

-Capacidades de almacenamiento del tanque:Al igual que con las harinas, aplican aquí los mismos criterios. Es necesario obtener un cálculo y deliberación cuidadosos para poder cumplir con las metas propuestas.

-Capacidad de carga: Como con las harinas de proteína, la cantidad de tiempo permisible antes del embarque impacta la planeación de la capacidad de almacenamiento, así como el clima, las características geográficas, el transporte, la disponibilidad de servicios y los desastres naturales.

-Diseño del tanque (serpentín con calor):Debe considerarse el clima en el diseño del tanque. La forma (ya sea con un fondo de cono o no) también es tan crítica como los serpentines de calentamiento, las bombas de recirculación y la configuración de tubería que se haya elegido. Son importantes los requisitos de facilidad de uso y mantenimiento.

-Agitación: La exposición de las grasas o aceites a los serpentines de calentamiento en un ambiente estancado puede degradar la calidad. La agitación puede ser una solución.

Control del olor

-Lavado del aire:Esta tecnología ha estado en funciones desde hace mucho tiempo y es muy efectiva. Se han cambiado los químicos, se ha modificado y se han implementado específicamente para diferentes fuentes de olores. Los requisitos reglamentarios a menudo se cumplen con los sistemas de lavado del aire.

-Incineración de los olores: La incineración logra la destrucción más completa de los olores. Los oxidantes térmicos, con o sin recuperación del calor residual son extremadamente efectivos en eliminar los olores. Los costos son sustanciales, pero se pueden justificar si hay un alto volumen de compuestos orgánicos volátiles.

-Biofiltros: Los biofiltros son uno de los medios más efectivos de eliminar los olores relacionados con el reciclaje de subproductos de origen animal. Los biofiltros bien diseñados deben incluir un buen sistema de humidificación del aire. El medio utilizado en el biofiltro es también crítico para la operación efectividad de la unidad.

-Calderas de incineradores de calor residuales:Esta forma de recuperación de calor se ha convertido en la norma aceptada en Europa, y la cual puede también proporcionar un medio de crear plantas con cero descargas de aguas residuales.

Figura 8. Condensadores de aire en el techo.

Tratamiento del agua

Hay numerosas opciones en cuanto al tratamiento de aguas residuales. Afortunadamente, existe un gran número de firmas de buena reputación que poseen un buen conocimiento de las aguas residuales que se crean en los procesos de los subproductos de origen animal.

-Trabajos de tratamiento de propiedad pública (POTW): Un sistema público puede ser tanto una carga como una bendición si la planta no puede cumplir con sus requisitos de descarga. Vale la pena mencionar que cualquiera que entre en una ciudad nueva necesita evaluar físicamente el sistema municipal, sin importar las protestas que se hagan. La corriente de aguas residuales de una planta de reciclaje de subproductos de origen animal puede probar ser más que lo que pueda manejar la municipalidad.

-Descargas directas:La obtención de un permiso del Sistema Nacional de Eliminación de Descargas de Contaminantes (NPDES) es uno de los asuntos más difíciles de la lista de una planta. Mantener el permiso, una vez que se haya obtenido, equivale a la supervivencia del negocio en la localidad.

-Descarga cero: Con las nuevas calderas de incineradores de calor residual es posible lograr la cero descarga, pero a un costo significativo. Los sistemas de respaldo son necesarios en el caso de que haya un problema, en los que los costos operativos pueden llegar a ser prohibitivos para evaporar parte de las corrientes de agua. Sin embargo, el costo para construir y mantener un sistema de aguas residuales es significativo.

-Lagunas y campos de aspersión:Bajo los nuevos planes de manejo de nutrientes exigidos por la EPA, las lagunas y los campos de aspersión van todavía a ofrecer una alternativa aceptable para el manejo de las aguas residuales en el futuro. La carga de nitratos en muchos de los primeros sistemas empleados ha sobrepasado los niveles críticos y se deben de volver a evaluar

-Planes de manejo de nutrientes: Aunque el concepto de los planes de manejo de nutrientes ha estado en la agricultura durante mucho tiempo, no se le ha dado la consideración suficiente debido a las aguas residuales de alta concentración que se generan en el reciclaje de subproductos de origen animal. Esto puede ser de mucha utilidad en el futuro.

Sistemas novedosos creados para propósitos especiales

-Hidrólisis enzimática: Este puede ser un concepto nuevo, pero va a continuar evaluándose para ciertas corrientes de materias primas.

-Hidrólisis química: La tecnología de hidrólisis alcalina (WR2) fue diseñada como un método de eliminación alterno para tejidos contaminados y animales muertos, y desde luego se ha comprobado que es muy efectivo. La justificación económica de tal tipo de sistemas sin la intervención del gobierno va a ser muy difícil.

-Digestión mesofólica – termofílica: Este proceso es un nuevo concepto de dos pasos para tratar los lodos de aguas residuales municipales. Se requiere de mucho más investigación en esta área para adaptar las tecnologías a materiales que se desvían del reciclaje de subproductos de origen animal. Ya que la mayor parte de las alternativas de composta no parece proporcionar la suficiente reducción de patógenos, es esencial que este medio de eliminación reciba algo de atención. Nuestra sociedad se ve también ahora forzada a mirar hacia los posibles actos de bioterrorismo que pudieran crear grandes problemas de eliminación. Estamos a la espera de investigación con gran impaciencia.

Principales proveedores de equipo

- Anco-Eaglin, Inc.

- The Dupps Company

- HAARSLEV

Proveedores de equipo

- AC Corporation –

- Advance Industrial Mfg., Inc.

- Alloy Hardfacing & Eng.

- Andritz Bird, Inc. – www.andritz.com

- Bliss Industries, Inc.

- Brown Industrial, Inc.

- Clapper Corporation

- Crown Iron Works Co.

- DGA & Associates

- Duske Engineering

- Forest Air, Inc.

- Frontline International, Inc.

- Gainesville Welding & Rendering Equip.

- Genesis III

- Gulf Coast Environmental Systems

- Industrial Filter & Pump Mfg. Company

- Industrial Steam

- KWS Manufacturing

- Millpoint Industries, Inc.

- Onkens, Inc.

- Par-Kan Company

- Redwood Metal Works

- Scan America Corp.

- SCP Control, Inc.

- Summit Trailer Sales, Inc.

- Superior Process Technologies

- Travis Body and Trailer, Inc.

- V-Ram Solids

- Weiler & Company, Inc.

- Brandt Southwest Centrifuge

- Centrifuge Chicago Corporation

- Jenkins Centrifuge Company, LLC

- United Centrifuges

- C.A. Picard, Inc.

- Industrial Hardfacing, Inc.

Hay muchas empresas de ingeniería que también proporcionan consultoría a la industria de subproductos de origen animal y que se especializan en ciertas partes del proceso. Cada compañía debe seleccionar la combinación que considere necesaria para proporcionar los resultados que están buscando. Muchas de las empresas que apoyan la industria del reciclaje de subproductos de origen animal son miembros asociados de la National Renderers Association y se encuentran listados en el directorio de miembros en Internet en la siguiente dirección: www.renderers.org/Member_Directory/index.htm.

El negocio completo

La operación de una planta independiente de reciclaje de subproductos de origen animal es, desde luego, un negocio completo, con problemas similares a los que se encuentran en cualquier otro negocio. El manejo, operaciones de la planta, calidad ambiental del aire y del agua, comercialización, control de calidad, contabilidad, asuntos legales y cualquier otro aspecto son los que desafían al reciclador. Las plantas cautivas tienen los mismos problemas, aunque forman parte de una gran entidad que puede centralizar muchas de estas áreas.

El reciclaje es la forma de vida del reciclador, como ha sido durante siglos desde los primeros fabricantes de jabón. Sólo después de que el reciclaje se definió en el siglo XX es que los recicladores de subproductos de origen animal se ordenaron como los “recicladores originales”.

G.A. Wintzer & Son Co., Wapakoneta, Ohio, EUA, 1938.

Camión de recolección de subproductos de origen animal, cerca de 1909.

.jpg&w=3840&q=75)