Secado en Silo con Aire Natural o Baja Temperatura

Los sistemas de AN/BT se caracterizan por el secado en silo con aire natural, o aire calentado hasta 7°C por sobre la temperatura ambiente. El caudal de aire requerido para secado en silo es de 1 a 1.5 m3min-1t-1, de 10 a 15 veces mayor que el caudal de aire requerido para aireación de mantenimiento. Es muy importante contar con un buen sistema de distribución del aire, siendo de preferencia los sistemas con piso plano totalmente perforado.

La principal ventaja de los sistemas de secado en silo a baja temperatura es la calidad final del grano. Estos sistemas producen muy bajo porcentaje de granos fisurados y baja variabilidad en la humedad de granos individuales [Nota: si se analiza la humedad de los granos individuales a la salida de los sistemas de secado a alta temperatura puede observarse que, cuando la humedad promedio es de 15%, algunos granos van a estar sobresecados a menos de 10%, y otros granos van a estar húmedos, a más de 20%]. Estos son parámetros de calidad muy requeridos para ciertos tipos de granos, como por ejemplo el maíz pisingallo, el maíz blanco, los maíces destinados para las moliendas seca y húmeda.

Proceso de Secado de Granos en Silo

Durante el proceso de secado en silo se forma un frente de secado que avanza en dirección del flujo de aire. Por debajo del frente de secado se encuentra el grano ya seco, mientras que por encima del frente de secado se encuentra el grano todavía húmedo (Figura 1). El proceso de secado se considera terminado cuando el frente de secado atraviesa toda la masa de granos. Una limitante de los sistemas de secado AN/BT es el relativamente largo tiempo de secado. Para secar maíz de 20 a 15% con un caudal de aire de 1 m3min-1t-1 se requieren entre 600 y 1200 horas de ventilador, de acuerdo a las condiciones climáticas del lugar. Esto implica que los granos de la capa superior del silo van a permanecer húmedos (aproximadamente a la misma humedad a la que fue cosechado) durante un largo periodo de tiempo (600 a 1200 horas). Esto conforma una zona de riesgo, con posibles pérdidas de materia seca (MS) y calidad del grano. Esta situación puede ser aun más crítica en regiones de climas cálidos, en donde la temperatura durante la época de secado es elevada, con lo cual aumenta la actividad biológica en la capa superior del silo (mayor respiración del grano, hongos e insectos presentes).

Figura 1. Distribución de la humedad en la masa de granos durante el secado en silo con aire natural o baja temperatura y conformación de la zona de riesgo de descomposición de granos en la parte superior y central del granel.

El objetivo del secado en silo con AN/BT es llegar con el frente de secado a la parte superior del silo antes que se produzcan perdidas de materia seca y calidad del grano. La velocidad del desplazamiento del frente de secado depende, fundamentalmente, del caudal de aire. A mayor caudal de aire, más rápidamente se completará el secado de la masa de granos, pero a su vez se incurrirá en mayores costos operativos debido al mayor tamaño del ventilador.

Caudal de Aire para el Secado de Granos en Silo

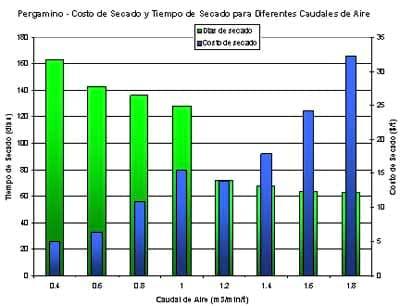

La Figura 2 muestra los resultados de una simulación de secado con aire natural utilizando datos climáticos de Pergamino. En esta figura se puede apreciar que a medida que el caudal de aire incrementa, el tiempo de secado disminuye (barra verde) e incrementa el costo de secado (barra azul). Cuando el caudal de aire incrementa más allá de 1.5 m3min-1t-1 el tiempo de secado no disminuye a la misma tasa, en cambio el costo de secado aumenta de manera significante. De este ejemplo se desprende que el caudal de aire óptimo se encuentra entre 1 y 1.5 m3min-1t-1. En este rango de caudal de aire el proceso de secado se completará en un tiempo y con un costo razonables.

Figura 2. Tiempo y costo de secado para caudales de aire entre 0.4 y 1.8 m3min-1t-1. Simulación hecha con datos climáticos de Pergamino. Los costos de secado deben tomarse de manera indicativa para comparar diferentes caudales de aire.

Efecto de las Condiciones Climáticas sobre el Proceso de Secado

El desempeño de los sistemas de secado en silo con AN/BT es muy influenciado por las condiciones climáticas. Si las condiciones climáticas de una determinada localidad durante la época de secado son muy secas, para cuando el frente de secado atraviese la totalidad de la masa de granos, las capas inferiores van a estar significativamente sobresecadas. Por otra parte, si las condiciones climáticas de una localidad en particular son demasiado húmedas durante la época de secado, entonces el frente de secado tardará muchos días en alcanzar la capa superior del granel, con el consecuente riesgo de perdidas de calidad y materia seca del grano. Para incrementar la velocidad de secado, y ganar independencia de las condiciones climáticas, se puede utilizar calor suplementario. El calor suplementario se puede generar con quemadores de gas o calentadores eléctricos que se colocan, generalmente, por delante del ventilador [Nota: el ventilador aspira aire ambiente a través del quemador, luego pasa por el ventilador y finalmente ingresa a los conductos de aireación o al plenum del silo]. El incremento de unos pocos grados por sobre la temperatura ambiente disminuye la humedad relativa (HR%) del aire, con lo cual incrementa la capacidad de extraer agua del grano (reduce el contenido de humedad de equilibrio del aire). Sin embargo el uso de calor suplementario es muy difícil de cuantificar, por lo que generalmente causa sobresecado en los granos de las capas inferiores.

La Figura 3 muestra un ejemplo de simulación en donde datos climáticos de Balcarce y Pergamino para los años 1993 a 1995 han sido usados para predecir el secado del maíz en silo desde 20% de humedad inicial a 15% de humedad final (promedio). En esta figura se puede observar que en los tres años considerados, el secado en Pergamino duró entre 20 y 120 días menos que en Balcarce. La única diferencia entre estas dos localidades fueron las condiciones ambientales durante el período de secado, siendo Balcarce más húmedo y frío que Pergamino. De esto se desprende que localidades con diferentes condiciones climáticas van a requerir, en la mayoría de los casos, estrategias de secado diferentes.

Ampliar imagen / Figura 3. Contenido de humedad promedio del maíz durante el secado en silo con aire natural para las localidades de Pergamino (líneas finas) y Balcarce (líneas gruesas) para los años 1993 a 1995. Humedad inicial: 20%; humedad final: 15%; fecha de inicio: 1 de abril; caudal de aire: 1m3min-1t-1.

Estrategias de Secado en Silo

Las variables climáticas que influyen en el proceso de secado (temperatura y HR) cambian constantemente, por lo que el control manual del ventilador y quemador no es posible. Por este motivo, para secar grano en silo de manera consistentemente exitosa, es indispensable contar con un control automático del sistema de secado, y con una estrategia adecuada para las características climáticas de la localidad.

La Tabla 1 muestra el resultado de la simulación (promedio de 3 años) de diferentes estrategias de secado en silo a baja temperatura para las localidades de Balcarce y Pergamino. Las estrategias evaluadas fueron: aire natural continuo (ANC), selección en base al contenido de humedad de equilibrio del aire (CHE), adición de calor continua (CC), y estrategia inteligente de calor variable (EICV). El secado comienza con el llenado del silo y se considera terminado cuando la humedad final promedio es menor de 15% y la humedad final máxima es menor de 16%.

La estrategia ANC consiste operar el ventilador de manera continua, independientemente de las condiciones climáticas, desde el llenado del silo hasta la finalización del proceso de secado. Esta es la estrategia más simple de todas, ya que no hace ningún tipo de selección de la calidad del aire ni tampoco utiliza calor suplementario.

La estrategia CHE consiste en seleccionar las condiciones de secado en base al contenido de humedad de equilibrio (CHE) del aire ambiente. El CHE es un parámetro que indica la humedad a que tendería a estabilizar el grano cuando es expuesto a una determinada condición del aire ambiente (temperatura y HR%). Por ejemplo, para una condición de aire de 20ºC de temperatura y 70% HR, los granos de maíz se equilibraran aproximadamente a 14.4% de humedad. La estrategia CHE no usa calor suplementario y controla el ventilador en base a dos límites de CHE. Siempre que las condiciones ambientales se encuentren entre los límites inferior y superior, el ventilador funcionará de manera continua. Cuando el CHE del aire ambiente se encuentra fuera de los límites preestablecidos el ventilador se apaga. De esta manera se puede seleccionar las horas adecuadas de secado. Por ejemplo, si los limites preestablecidos son 12 y 18%, se descartan aquellas que son muy húmedas (CHE > 18%) para evitar el rehumedecimiento del grano, y se descartan también las horas que son extremadamente secas (CHE <12%) para evitar el sobresecado del grano.

La estrategia CC consiste en el uso de calor suplementario (de 2 a 7ºC por sobre la temperatura ambiente) de manera continua. En esta estrategia el ventilador y quemador (o calentador eléctrico) operan de manera continua, independientemente de las condiciones ambientales, desde el llenado del silo hasta la finalización del proceso de secado.

EICV es la más compleja de todas las estrategias de secado en silo, ya que tiene incorporada un modelo de secado que le permite predecir el contenido de humedad del grano durante toda la etapa de secado. Esta característica le permite auto adaptarse a las diferentes condiciones climáticas, utilizando el ventilador y el quemador de manera más o menos agresiva según el contenido inicial de humedad del grano y la evolución de las condiciones climáticas de la estación de secado.

La Tabla 1 muestra que ANC no es una buena estrategia para Balcarce. Las condiciones climáticas de esta localidad durante el otoño hacen que no sea posible secar maíz en un tiempo razonable (163 días). Debido al prolongado tiempo de secado, el costo de secado resulta muy elevado (28.99 $/t). En Pergamino, por otra parte, las condiciones climáticas permiten el secado del grano con aire natural continuo en aproximadamente 72 días (tiempo de secado recomendable: menos de 60 días), el costo de secado fue de 13.88 $/t y la humedad final promedio de 14.6%. Para esta localidad, podríamos concluir, la estrategia ANC no es la ideal pero es realizable.

La implementación de la estrategia CHE no es aconsejable para Balcarce. Si bien la selección de las horas de operación del ventilador reducen notablemente los costos de secado, el tiempo de secado es todavía muy prolongado (117 y 124 días para CHE con límites 0-18 y 12-18, respectivamente). En el caso de Pergamino se puede observar que CHE con límites 0-18% (se descartan todas las horas que tenderían a equilibrar el grano por encima de 18% de humedad) reduce el tiempo y costos de secado (60 días y 9.62 $/t). Sin embargo esta estrategia produjo un importante sobresecado de la masa de granos (humedad final promedio de 13.2%). Para tratar de disminuir el sobresecado se estudió incrementar el límite inferior a 12%, por lo que en este caso también se descartan aquellas horas que tenderían a sobresecar el grano a menos de 12%.

Como resultado se puede observar que la humedad final promedio incrementa (14.1%), el costo no cambia significativamente (9.05 $/t), pero el periodo de secado se extiende a 97 días. De esta manera podemos concluir que, en localidades con temporadas de secado relativamente frías y húmedas (Balcarce), las estrategias de selección de las horas de uso de ventilador no son efectivas, ya que no logran acortar significativamente el tiempo de secado. Por otra parte, en las localidades con condiciones climáticas relativamente más secas y cálidas durante la época de secado (Pergamino), la selección de las horas de ventilador pueden ser una estrategia efectiva, pero deben buscarse los límites adecuados para, por un lado evitar el sobresecado del grano, y por otro lado evitar períodos de secado demasiado extensos.

El uso de calor suplementario fue una estrategia adecuada para Balcarce. Cuando se agregaron 3ºC (estrategia CC 3C), el tiempo de secado se redujo a 42 días, la humedad final promedio fue muy cercana a 15% (14.8%), y el costo de secado fue razonable (17.05 $/t). La misma estrategia en Pergamino resultó en un sobresecado significativo de la masa de granos (13.3% humedad final), por lo que CC no es una estrategia adecuada para esta localidad [Nota: la adición de menos de 3ºC al aire ambiente podría mejorar los resultados en Pergamino, pero esta no es una opción técnicamente posible para los quemadores de gas disponibles en el mercado. Esta opción es técnicamente posible con calentadores eléctricos, pero el costo de la electricidad es significativamente mayor que el del gas].

EICV fue, de las estrategias posibles, la más adecuada para Balcarce y Pergamino. En las dos localidades, independientemente de las diferencias climáticas, la estrategia EICV fue capaz de secar el grano a una humedad final cercana a 15% (14.8% para Balcarce y 14.5% para Pergamino) en un corto periodo de tiempo (39 días para Balcarce y 36 días para Pergamino). Además, el costo de secado con esta estrategia fue muy razonable (15.58 $/t para Balcarce y 11.19 $/t para Pergamino).

Tabla 1. Costo de secado ($/t), tiempo de secado (días) y humedad final promedio (%) para distintas estrategias de secado en silo para las localidades de Balcarce y Pergamino. Datos generados con el modelo de simulación PHAST-FDM y datos climáticos horarios. Parámetros de la simulación: humedad inicial promedio: 20%; humedad final promedio: 15%, caudal de aire: 1.2m3min-1t-1; fecha inicio de secado Pergamino: 1 de abril; fecha inicio de secado Balcarce: 1 de Mayo. Ref.: ANC: aire natural continuo; CHE: contenido de humedad de equilibrio; CC: calor continuo; EICV: estrategia inteligente de calor variable.

Estrategia | Balcarce | Pergamino | ||||

Costo | Tiempo | Humedad | Costo | Tiempo | Humedad | |

($/t) | (Días) | (%) | ($/t) | (Días) | (%) | |

ANC | 28.99 | 163 | 14.9 | 13.88 | 72 | 14.6 |

CHE (0-18) | 9.43 | 117 | 14.2 | 9.62 | 60 | 13.2 |

CHE (12-18) | 9.22 | 124 | 14.4 | 9.05 | 97 | 14.1 |

CC (3C) | 17.05 | 42 | 14.8 | 15.92 | 29 | 13.3 |

EICV | 15.58 | 39 | 14.8 | 11.19 | 36 | 14.5 |

Distribución del Flujo de Aire en el Silo

Durante el llenado del silo los granos partidos y las impurezas que contienen los granos tienden a concentrarse en el centro de la masa de granos, conformando una columna de material fino. La concentración de estos materiales finos en el centro del silo reducen la porosidad del granel en dicha área, dificultando la penetración del aire. Gran parte del caudal de aire es canalizado hacia la periferia de la masa de granos, por lo que el frente de secado avanza con velocidad significativamente más lenta en el centro del granel (el frente de secado puede tardar hasta 30% más en llegar a la superficie en el centro del granel). El flujo de aire no uniforme aumenta los riesgos de descomposición y pérdida de calidad en los granos en la parte superior y central de la masa de granos, y también incrementa significativamente el tiempo de secado. Los desparramadores de granos son aconsejables porque distribuyen el material fino e impurezas de manera mas uniforme en la masa de granos, ayudando a mantener un flujo de aire más uniforme. También es aconsejable emparejar la superficie de la masa de granos después del llenado. El pico de granos que típicamente se forma luego del llenado dificulta el paso del aire en la zona central del granel, incrementando también la canalización del aire hacia los costados. Otras medidas preventivas que conviene considerar son la prelimpieza del grano (cuanto más limpio el grano, menos canalización del aire hacia la periferia) y el descorazonado o �coring� del granel. Esta última práctica consiste en la extracción de una porción de la masa de granos (hasta que se invierta el pico), la limpieza de este material extraído, y su posterior devolución al granel.

Resumen

- Los sistemas de secado en silo con aire natural o baja temperatura (AN/BT) producen una muy buena calidad de grano (bajo porcentaje de granos fisurados y poca variabilidad de humedad de granos individuales).

- Estos sistemas de secado son muy influenciados por las condiciones climáticas.

- Para secar granos de manera consistentemente exitosa se requiere de :

- Control automático de ventiladores y/o quemadores.

- Estrategia de secado específica para cada localidad.

- Caudal de aire relativamente elevado (de 1 a 1.5 m3min-1t-1) y buen sistema de distribución del aire (ideal: piso plano totalmente perforado). Es importante también contar con bocas de venteo bien dimensionadas (0.33 m2 de abertura por cada 100 m3min-1 de caudal de aire en el silo).

- Instalar desparramadores de granos, nivelar la superficie del granel (eliminar el �pico�), implementar prelimpieza o el descorazonado del silo (�coring�) para mejorar la distribución del flujo de aire.

- No superar la humedad máxima del grano de 21%.

- Control automático de ventiladores y/o quemadores.

NECESITO UNA ORIENTACIÓN FINAL DE CÓMO BAJAR LA HUMEDAD +LA TEMPERATURA EN SILO DE MAIZ DE CHAPA,CON AIREADORES.

LA PREGUNTA ESQUE FAVORECER: EL CONTENIDO DE HUMEDAD O LA TEMPERATURA??

CON AIRE NATURAL,DIURNO, LA HUMEDAD ES ACEPTABLE (30) PARA REDUCIR LA HUMEDAD EL GRANO, PERO SU TEMPERATURA AMBIENTE ES SUPERIOR A LOS 30 GRADOS!!!!

¿ALGUIEN ME AYUDA?????