La clave: pulverizaciones eficientes

Publicado: 22 de marzo de 2017

Por: Santiago Néstor Tourn, Facultad de Ciencias Agrarias-UNMdP Unidad Integrada Balcarce. Buenos Aires. Argentina

Resumen

Una aplicación eficiente comienza cuando se logra cumplir con la correcta pulverización del caldo. En esta función están involucrados componentes y mecanismos clave que se deben conocer y verificar para un funcionamiento correcto.

La sociedad es cada vez más exigente con la calidad de los alimentos que recibe y sensible al impacto de las prácticas agrícolas sobre el ambiente. En consecuencia, los actores del sistema agroalimentario actual deben garantizar el menor impacto posible al ambiente y que las técnicas utilizadas generen productos de calidad. Maximizar la eficiencia de las aplicaciones permite lograr dichos objetivos. Sin embargo, ser más eficiente requiere que las técnicas de aplicación desarrolladas sean transferidas y que se generen normativas para el control de aplicadores y calidad de aplicaciones.

Existe un consenso entre técnicos, aplicadores y productores en que, al momento de programar y realizar una aplicación, se deben considerar las interacciones entre factores climáticos, biológicos, económicos y sociales. Asimismo, hay un amplio desarrollo en cuanto a cómo y qué productos emplear y dosis a utilizar. Sin embargo, en muchas ocasiones, se le da poca o nula importancia a la máquina que realiza la pulverización.El desconocimiento del funcionamiento de los equipos trae consecuencias como incrementos inadmisibles en los costos de producción (p.e. repetir aplicaciones), posibles sobre o sub-dosificaciones, riesgo de contaminación de los operarios y del ambiente, entre otras.

Con el objetivo de facilitar herramientas para optimizar las aplicaciones de fitosanitarios, la Cátedra de Mecanización Agrícola de la UIB, generó un Protocolo de Verificación Técnica de Equipos Aplicadores Terrestres, regido según normas ISO 5682-2:1997 y UNE-EN 13790: 2004.

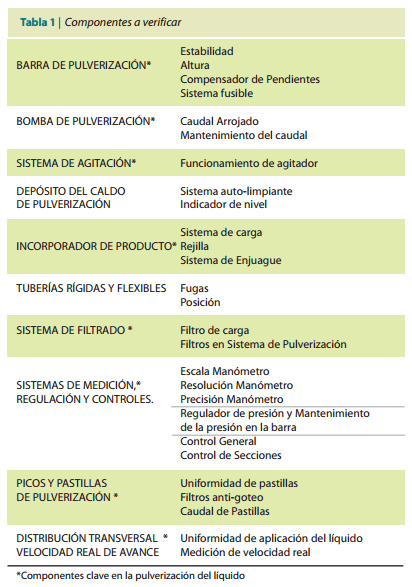

En la Tabla 1 se presentan los puntos de evaluación de cada componente del sistema de pulverización. El correcto funcionamiento de todos ellos es necesario para que se cumpla con la pulverización de caldo de aplicación. Sin embargo, existen componentes clave en el sistema de pulverización que van a definir el éxito de la aplicación y, por lo tanto, es necesario la verificación de su funcionamiento.

Los componentes que son evaluados se citan en la Tabla 1.

A continuación se presenta una breve descripción de los componentes considerados clave en la pulverización, los defectos comunes y el modo rápido y fácil de verificar su funcionamiento.

- Bomba de pulverización: Cumple funciones críticas y su funcionamiento debe evaluarse periódicamente.

Defectos comunes:

- Caudal insuficiente

- Caudal disminuye notablemente al aumentar la presión

VERIFICAR:

a. Caudal arrojado y su mantenimiento: se puede verificar haciendo funcionar el sistema de pulverización y recolectando, con jarras graduadas, en diferentes pastillas de referencia (pastillas nuevas) el líquido arrojado en un minuto. Si se quiere conocer el caudal total arrojado por minuto por la bomba, multiplicar el valor de caudal por pastilla por el número de pastillas totales. Es necesario realizarlo a presiones diferentes. Comenzando con 1-2 bar hasta 6 bares a fin de verificar que no exista una caída significativa del caudal a medida que aumenta la presión.

- Sistema de Agitación: El correcto funcionamiento del sistema de agitación del caldo dentro del depósito, es un punto clave que determina -engran medida- la efectividad de la aplicación.

Defectos comunes:

- Incorrecto agitado (Imagen 1). Puede provocar mezclas imperfectas de productos, generación de espuma, precipitación y posterior obstrucción de filtros y pastillas. Sistema de agitación no funciona

VERIFICAR:

a. Funcionamiento: Llenar el depósito de la pulverizadora hasta la mitad de su capacidad, accionar el sistema y observar la agitación del líquido dentro del tanque. Es correcto cuando se genera oleaje del líquido sin formar espuma. El sistema de agitación debe funcionar en todo momento, aun cuando se corta la pulverización en una cabecera.

- Incorporador de producto: También llamado “mezclador” o “mixer”; es el encargado de realizar la carga del fitosanitario al interior del depósito. A su vez, puede tener otra función adicional que es el enjuague de los envases.

Defectos comunes:

- Los productos fitosanitarios no son trasladados al depósito correctamente.

- El enjuague de los envases se realiza con el caldo de pulverización.

VERIFICAR:

a. Funcionamiento del incorporador: Agregar un volumen de agua (5 litros) en el depósito del incorporador y hacer funcionar el sistema. El líquido debe ser enviado hacia el depósito de la máquina rápidamente.

b. Sistema de enjuague de envases: se debe contar con un envase plástico transparente de unos 40 cm de diámetro y 50 cm de largo. Colocar el envase en el pico de enjuague y hacer funcionar el sistema verificando que el agua tome contacto con las paredes del envase. Un punto crítico aquí es realizar el enjuague con agua limpia y no con el caldo de pulverización.

- Sistema de filtrado del líquido a pulverizar: Permite el filtrado del líquido a pulverizar.

Defectos comunes:

- Obstrucción de alguno de los filtros generando cambio de caudal y presión del líquido arrojado por la bomba.

- Imperfeto filtrado por rotura de la malla filtrante (Imagen 2)

VERIFICAR:

a. Filtro de carga: debe observarse el estado de la malla filtrante. Por lo general, las cargas de agua se hacen de tanques australianos con suciedad. Si el estado de la malla filtrante no es el adecuado, una gran cantidad de impurezas entrarán al depósito de la máquina, provocando obstrucciones de filtros y pastillas.

b. Filtro/s Principal/es y de Línea: se debe observar el estado de los porta-filtros. Deben permitir extraer fácilmente el filtro de su interior. Una vez extraído, se debe erificar el estado de la estructura y de la malla filtrante. Es común encontrar filtros rotos o retorcidos por mal cierre del sistema portafiltros.

- Sistemas de medición de presión: Permiten ajustar la presión de trabajo para lograr un tamaño de gota y caudal apropiado para cada situación.

Defectos comunes:

- El manómetro es muy pequeño y no se puede observar fácilmente la presión de trabajo.

- La escala del manómetro es muy grande generando dificultades al fijar un valor de presión.

- Existen diferentes tamaño de gotas entre las secciones de la barra de pulverización

VERIFICAR:

Sistemas de medición de presión (manómetros).Deben tenerse en cuenta: la escala del manómetro, su resolución y precisión.

a. Escala: el manómetro debería tener cómo mínimo 63 mm de diá- metro para ser visualizado cómodamente por el operador a una distancia de 1 m. Asimismo, se debe verificar que la escala se encuentre entre 1 y 6 bar. Si es mayor, se pierde precisión al momento de ajustar la presión de trabajo. (Imagen 3)

b. Resolución: La escala debe tener divisiones de 0,2 bar cómo mínimo para poder ajustar con precisión la presión de trabajo.(Imagen 3)

c. Precisión: debe compararse el manómetro de la máquina con un manómetro calibrado para poder conocer su precisión. El valor de presión del manómetro puede desviarse hasta un 10% respecto al valor real. Si la desviación es mayor, debe revisarse el manómetro.

- Mantenimiento de presión en la barra: verificar la presión que llega a la barra y compararla entre todas las secciones y con la presión que indica el manómetro de la máquina. Esto se realiza con un manómetro especial que va colocado entre el pico y las pastillas de pulverización (Imagen 4). No deberían existir diferencias de presión de más del 10% entre las secciones de la barra (centro y extremos) y respecto a la indicada por el manómetro de la máquina.

- Picos y pastillas de pulverización: Su evaluación es muy importante para asegurarse llegar al blanco con el tamaño de gota, presión y caudal elegido.

Defectos comunes:

- El caudal arrojado por las pastillas es superior al indicado por el fabricante (menor autonomía de trabajo)

- El caudal arrojado es bajo y se observan pastillas que arrojan poco o nada de líquido.

VERIFICAR:

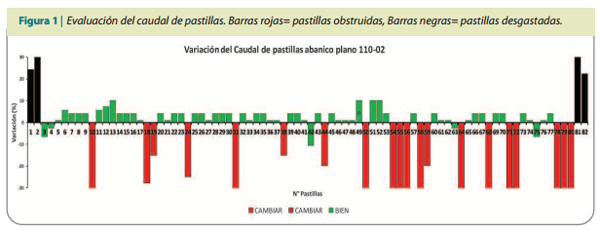

a. Caudal de las pastillas:

i. Llenar el depósito hasta la mitad y hacer funcionar el sistema de pulverización a una presión de 3 bares. Se elige esta presión porque es a la cual están mayormente calibradas las pastillas por los fabricantes.

ii. Con el sistema de pulverización funcionando y estabilizado, colocar jarras o probetas de 1 litro en las salidas de las pastillas. Recolectar el líquido pulverizado en un minuto para pastillas de caudales iguales o menores a 0,25 gal/min (0,98 l/min) y en 30 segundos para pastillas de caudales mayores a la mencionada.

iii. Registrar los datos de cada pastilla y comparar con el valor dado por el fabricante para esa presión. Si el valor registrado varía más de un 10% respecto al valor del fabricante para esa presión determinada, se debe revisar la pastilla. Si la pastilla arroja de menos, se debe limpiar y volver a medir; si arroja de más, debe reemplazarse por una nueva. (Figura 1).

iv. Para evitar tomar decisiones equivocadas por no conocer la presión real que llega a la barra de pulverización, reemplazar una pastilla usada por una nueva en cada sección de la barra. Determinar el caudal arrojado por las pastillas nuevas y comparar el caudal de las pastillas usadas con éstos.

- Distribución transversal: Permite conocer la uniformidad de distribución del líquido pulverizado. Esto es fundamental, dado que el producto aplicado debe llegar en similares cantidades al objetivo.

Defectos comunes:

- Se observa superposición incorrecta del líquido pulverizado

- Aparición de lugares sin tratar o zonas con control deficiente (herbicidas).

Sin embargo, requiere de equipo especializado. Existen en el mercado bancos de medición para poder determinar la distribución transversal. En la cátedra de Mecanización Agrícola se desarrolló un banco móvil de medición para tal fin, siguiendo normativas de estandarización internacionales. El equipo está disponible para su utilización.

Consideraciones finales

La evaluación del estado de los sistemas de las máquinas pulverizadoras debe ser una tarea común en la empresa proveedora del servicio o en el establecimiento agropecuario. Existen puntos críticos en el sistema de pulverización que deben ser verificados periódicamente para asegurar el correcto funcionamiento. Es por esto, que se pretende facilitar a operarios, dueños de máquinas y asesores, herramientas de simple uso y bajo costo para la evaluación de sus equipos pulverizadores. Ser cada vez más eficiente en las pulverizaciones no es una tarea fácil y deben involucrarse todos los actores del sistema productivo: productores, contratistas, técnicos, entidades públicas y privadas y la sociedad en general.

Temas relacionados

Autores:

Referentes que Recomendaron :

Edgar GarettoÚnete para poder comentar.

Una vez que te unas a Engormix, podrás participar en todos los contenidos y foros.

* Dato obligatorio

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.

Crear una publicación2 de abril de 2017

yo trabaje en una empresa , que me pidio validar maquinas pulverizadoras electrostaticas italianas VMA , las cuales con el criterio adecuado pueden reducir considerablemente el uso de agroquimicos , ya que trabajan con la concentracion del agroqimico y no con el producto por ha , esto es si mojas en un parron de uva de mesa con 300 lts que es suficiente logras reducciones casi de un 70% con respecto a aplicaciones sobre 1000 ltitros por hectarea.

Y el dia que revisaron los ensayos , me despidieron . Las empresas quimicas y las distribuidoras pidieron que me saquen ya que les altero el negocio

Y todos los ensayos desaparecieron asi como los videos y respaldos

saludos

31 de marzo de 2017

Ing, Jacobo, felicitarlo por su aporte al conocimiento, que nos permite combatir la ignorancia, especialmente en los agricultores y aún en profesionales que recomiendan fertilizaciones teóricas, si haber realizado un análisis de suelo ni de agua previo.

31 de marzo de 2017

CALCULANDO EL POTENCIAL DE ENERGÍA DEL SUELO.

Hemos leído muchos conceptos y comentarios sobre fertilizantes, fertilización y mucho relacionado a su uso. Hay ciclos naturales que nos permiten hacer menor uso de las fertilizaciones si es una foliar el mejor ciclo es el de la luna menguante, las raíces no trabajan luego el fertilizante se queda quieto y puede ser lavado, pero las hojas si trabajan, la aplicación de fertilizantes al suelo es mejor en la creciente donde las hojas crecen más y demandan más alimento de las raíces, estos aspectos los presento en el calendario lunar que edito todos los años, las tablas correspondiendo solo a Colombia pero las indicaciones generales son universales. Por considerar importante la aplicación de la ciencia de la Ionización Biológica en agricultura me permito esta nota.

Las plantas se alimentan de la energía que suministran los fertilizantes, Ellas, tienen dos ciclos diferenciados en su vida, el de crecimiento que es Anionico y el de producción que es Catiónico es decir de la energía liberada por los elementos La energía en el suelo suministrada por los fertilizantes se mide en Unidades Milhouse UMHs. dentro de las prácticas de la Agricultura de la Ionización biológica.

Se identifican a dos partículas de Energía. Una es el Anión, Se le reconoce, así como a la partícula de energía más pequeña en la Ionización Biológica. El anión, puede tener entre 1 a 499 UMHs (Unidades Milhouse) en la práctica se utiliza la media de esta cantidad que es la de 250 UMHs cifra que se emplea para hacer los cálculos relacionados al suministro de energía a ella le sigue en tamaño el Catión, Nombre con el que se identifica a la siguiente más grande partícula de energía en la Ionización Biológica. Esta puede estar entre las 500 a 999 UMHs de energía. Para los cálculos se usa el promedio de UMHs en el Catión, que es de 750 UMHs.

El manejo que debemos hacer de estas dos energías está relacionado con el estado fisiológico y de crecimiento de las plantas, tanto de los cultivos como de los arbóreos. La energía Anionica induce y estimula crecimiento. La Catiónica lo hace en la dirección de la reproducción, de la productividad, si no se tienen en cuenta estas cualidades el cultivo entrara en un ciclo o estado de estrés, que le impide dar los mejores resultados.

¿Cómo se hacen los cálculos para saber cuál y cuánta energía está aplicando a su cultivo con un fertilizante dado? Los elementos entonces los separamos en los Anionicos y en los Catiónicos. Lo que es identificado por la carga de polaridad de su núcleo. Para el Anión es (-) y gira de Izquierda a derecha, Para el Catión es (+) y gira de derecha a izquierda.

Un ejemplo de cómo cuantificar energía de un elemento Anionico la operación es multiplicar el peso atómico por la constante media de 250 UMHs y le adiciona las 750 de su núcleo.

La energía Anionica de un suelo, está determinada por la suma total de energía en UMHs del Calcio, Potasio y Nitrógeno como Nitrato y la energía Catiónica del suelo, es la suma del total de UMHs del Fosfato, Nitrógeno Amonio, Hierro y Cobre.

Un ejemplo con el Calcio: el peso atómico del Calcio es 40 esto significa que el átomo de calcio tiene 40 anillos a su alrededor, como el calcio es anionico, tiene una carga negativa en su electrón el calcio tiene 10.750 (diez mil setecientas cincuenta UMHs) (40 x 250 = 10.000 + 750 del núcleo = 10.750 UMHs. Fosforo, peso atómico 31 tenemos así (31 x 750 = 23.250 + 250 = 23.500 UMHs. De energía para un átomo de Fosforo. Se calculan las siguientes cantidades de microorganismos en un suelo sano:

Bacterias: 3.000.000 (tres millones) a 500.000.000 (quinientos millones) en 1 gr. Suelo.

Actinomicetos: 1.000.000 (un millón) a 20.000.000 (veinte millones) en 1 gr. Suelo.

Hongos: 5.000 (cinco mil) a 1.000.000 (un millón) en 1 gr. Suelo.

Protozoarios: 1.000 (mil) a 500.000 (quinientos mil) en 1 gr. Suelo.

Algas: 1.000 (mil) a 500.000 (quinientas mil) en 1 gr. Suelo.

Levaduras: 1.000 (mil) a 100.000 (cien mil) en 1 gr. Suelo.

Nematodos: 10 a 5.000 en 1 gr. Suelo.

El peso de ellos se calcula en 7.000 kilos en la hectárea.

Universidad Nacional de Mar del Plata UNMdP

30 de marzo de 2017

Estimados:

Agradezco enormemente sus opiniones.

En nuestra zona estamos trabajando mucho en el.control de las Pulverizadoras. Esta información se puede aplicar a cualquier máquina en el mundo.

Quiero que tengan en claro que una aplicación de calidad no solo consiste del control de la máquina. Deben considerar:

1) creo que lo más importante es tomar la decisión de realizar o no la aplicación. Deben realizarse monitoreos de las plagas y enfermedades que atacan a los cultivos y luego de analizar su nivel de daño (representatividad/incidencia y/o severidad) considerar realizar el control.

2) limpieza del tanque. Es clave para no generar fito toxocidad en el cultivo que queremos proteger. Con enjuagues de agua con hipoclorito de sodio se logra elevar el pH y desactivar la mayoria de los ingredientes activos (5 L hipoclorito de sodio por cada 1000L de agua).

3) Medir el pH y la dureza del agua. Aguas con pH por encima de 7,5 genera desactivación de muchos productos. La dureza ( contenido de sales disueltas) es muy importante, ya que si el valor de dureza supera 150, es posible que se pierda efectividad del producto. Existen muchos productos para corregie pH y secuestrar iones disueltos. No se deje engañar con productos adyuvantes que solucionan todos los problemas.

3) Protegerse al cargar los productos y manipular las pastillas. Con guantes, delantales y protecciones oculares pueden reducir muchisimo el riesgo de exposición a fitosanitarios.

4) considerar la velocidad del viento al.realizar la aplicación, NO aplicar SIN viento y con viento mayor a 20km/h. Si la gota qie usa es muy chica (<200micrones) evitar aplicar con mas de 15 km/h.

Estas son algunas recomendaciones aparte de las del artículo. Cualquier consulta me pueden escribir a tourn.santiago@inta.gob.ar

Saludos Colegas!

Universidad Nacional Agraria La Molina (UNALM)

30 de marzo de 2017

Trabajar con las máquinas es fácil para quien tiene los conocimientos en tecnología de Aplicación de Plaguicidas. El gran problema es trabajar en la mente de las personas encargadas de dirigir las aplicaciones. En Perú llevamos más de 10 años capacitando a los agrónomos de las fincas en tecnología de aplicación, venimos realizando un trabajo arduo tanto en campo como en la Universidad, hemos hecho muchas jornadas prácticas, de campo, junto a los pulverizadores. Hemos tenido la visita del Dr. Erdal Ozkan, profesor de la Ohio State university para capacitarnos en el tema. En Agosto de este año tendremos la visita del Dr. Emilio Gil de la Universidad Politecnica de Catalunya, referencia en Europa sobre tecnología de aplicación y líder del grupo que elaboró la norma de inspección de pulverizadores en España. El trabajo es dantesco, sin embargo los cambios en las fincas son mínimos, pareciera que los gerentes de las empresas agrícolas han asumido el presupuesto del control químico (mal ejecutado) como un costo fijo en la empresa. Hoy día se gasta aprox. U$ 5,000 (cinco mil dólares) por hectárea y por campaña en agroquímicos en el cultivo de Uva de Mesa, la frecuencia de aplicación es cada 3 días en algunos casos, se hacen más de 40 pulverizaciones en la campaña de Uva. Es evidente que este escenario es consecuencia de las gravísimas fallas en las técnicas de aplicación. En Perú, las empresas agrícolas aún son muy tímidas en ejecutar los cambios para mejorar la técnica de aplicación. Aún queda mucho trabajo por hacer (con la mente de las personas).

21 de julio de 2019

Necesitamos varias opiniones de gente que cuenta con los equipos, su experiencia es básica para darle un sentido a esta tecnología.

21 de julio de 2019

Y no puede ser tambien la inexperiencia del operador conosco caso que solo son operadores mas alla no saben...hay que darle toda la informacion

21 de julio de 2019

En Chile llevamos cerca de 20 años con equipos electrostáticos con mojamiento promedio 80 lts/ha. Con estos equipos con algunos productos se puede bajar la dosis hasta un 50% por ha. Existe menos perdida por deriva y chorreo, además no requieren adherentes ni tensio activos, ya que la adheherencia de la gota la otorga la carga eléctrica. En nuestro caso equipos norteamericanos ESS, Maxcharge.

Saludados a todos quienes trabajan en esta noble profesión y permanentemente buscan mejoras en el ámbito tecnico y ambiental.

Promoagro

26 de abril de 2017

Cualquier información al respecto de antemano muchas gracias; por ser un tema de enorme importancia que permite lograr la mayor eficiencia de los plaguicidas con el menor impacto al ambiente.

Dicha labor requiere toda una serie de conocimientos: biológicos, agronómicos medio ambientales y técnicos, saludos ,

25 de abril de 2017

si debeb ser personas idoneas capaces de obsevar las deficiencias y poder optimizar .en mi pais chile se requiere de una licencia de aplicadot