Factores clave para la perfecta aplicación de aditivos en polvo y líquidos al alimento balanceado

Publicado: 1 de septiembre de 2015

Por: Jérôme Lamoine, Gerente de Desarrollo de Tecnologías de Aplicación de Producto de Adisseo e Ivan Gaytan, Estudiante de Tecnología del Alimento Balanceado (Polytech Paris-UPMC)

La aplicación de aditivos líquidos o en polvo al alimento balanceado requiere de tecnología adecuada, equipo apropiado y buenas prácticas. La homogeneidad y la recuperación de los aditivos en el alimento balanceado son los criterios principales a la hora de evaluar la calidad de su aplicación en la planta de alimento balanceado.

Los aditivos se destinan a contrarrestar algunas deficiencias de las principales materias primas (o sea, aminoácidos, vitaminas, elementos traza), o a elevar la calidad del alimento balanceado (o sea, enzimas). Representa una pequeña parte de una receta, pero su impacto sobre los costos del alimento balanceado es fuerte.

Por lo tanto, su correcta adición es un reto que afronta a diario el gerente de la planta de alimento balanceado, sea cual sea la forma del aditivo, en polvo o líquido.

La adecuada aplicación de los aditivos se mide por la recuperación y la homogeneidad.

La recuperación, expresada en porcentaje de la tasa téorica de incorporación, evalúa, por una parte, la capacidad que tiene el proceso de dosificar en forma exacta y transferir sin pérdida o retención, y, por otra parte, la estabilidad del aditivo durante el procesamiento del alimento balanceado.

La homogeneidad, expresada por el coeficiente de variación entre los resultados de análisis de diversas muestras del mismo lote, evalúa la capacidad que tiene el proceso de mezclar adecuadamente el aditivo con los demás ingredientes, sin segregación, siempre y cuando pueda mezclarse el aditivo de manera homogénea (ver miscibilidad).

Factores clave para los aditivos en polvo.

No debe subestimarse el processo mediante el cual se añaden los aditivos en polvo. Hay que considerar diversos puntos con miras a obtener alimento balanceado de buena calidad.

La dosificación exacta requiere de equipo de precisión.

Según sea la planta de alimento balanceado, la dosificación puede hacerse manual o automáticamente. Sea como sea, la cadena de pesaje tiene que ser compatible con la precisión necesaria al aditivo para reducir el riesgo de inconsistencias.

Cuando se instala un sistema de dosificación automática, deben diseñarse todos los elementos de tal manera tal que se asegure la exactitud que exige el aditivo. El dispositivo de dosificación debe tener el tamaño justo y operarse a la velocidad apropiada, porque cuanto más rápida sea la dosificación, menor será su precisión. De acuerdo con la regulación (EC) Nr 183/2005, “Todas las balanzas y dispositivos de medición que se utilicen en la fabricación de alimentos balanceados deben ser apropiados al rango de pesos o volúmenes que se medirán, y hay que probar periódicamente su exactitud”. Esto significa que el incremento en las celdas de carga, que determina su exactitud, debe ser menor que la cantidad mínima que se dosificará. Además, hay que estar atento a la calidad de la conexión con el Controlador Lógico Programable (PLC), que ha de ser fuerte y libre de ruido. Finalmente, el valor que haya almacenado el software de Manufactura Auxiliada por Computadora tiene que ser capaz de manejar el error que haya añadido el peso pre-act.

Al implementarse un sistema manual, la influencia más importante es la del factor humano. Por lo tanto, además de una balanza con precisión suficiente, se necesitan operadores bien capacitados.

En cada caso, la instalación de pesaje debe controlarse y calibrarse periódicamente, con mantenimiento completo por lo menos una vez por año. Este es particularmente el caso de los sistemas automáticos y concierne todas las etapas, del ajuste del dispositivo de dosificación a la pantalla de la computadora.

Prefiera una distancia corta entre el silo de dosificación y la mezcladora.

Aunque es fundamental, el pesaje apropiado no es suficiente, pues otros aspectos pueden afectar la recuperación. De hecho, habrá de tomarse en cuenta la pérdida por adhesión del producto que causa el transporte entre el sistema de dosificación y la mezcladora, porque añade error a la recuperación y es fuente de contaminaciones cruzadas. Portanto, hay que transferir con transporte mínimo a la mezcladora todo el contenido de la tolva de pesaje. Ello puede lograrse por gravedad o mediante un sistema pneumático o mecánico de transferencia.

Aplique condiciones adecuadas de mezclado.

La mezcladora es la única máquina que brinda homogeneidad a la harina. En caso de que no se haga nada para mantener las partícula unidas (con la peletización) después del mezclado, las caídas y transferencias contribuirán para el deterioro de la mezcla (Wilcox R.A, 1976). Así pues, raramente es posible mejorar más adelante la mala homogeneidad que se tiene después del mezclado.

Pueden obtenerse resultados adecuados de mezclado con todo tipo de mezcladora (helicoidal, de paleta o de arado, con eje sencillo o doble). Sin embargo, cuando se compara a la de las demás materias primas, la tasa de incorporación del aditivo es muy pequeña y hay que ajustarla a la cantidad mínima que puede procesar la mezcladora. Además, hay que dedicar particular atención al lugar y la secuencia temporal en la cual se cargan los aditivos. Todo ello ayudará a evitar el fenómeno de nomezclado, que puede ocurrir si se carga el aditivo en una zona muerta de la mezcladora (Jean-Pierre Melcion, 2003). Ejemplos de zonas muertas son el espacio entre el agitator y el fondo de la mezcladora y la parte superior de la masa cuando la mezcladora se encuentra sobrecargada.

Como en el caso del equipo de dosificación, hay que verificar, asimismo, por lo menos una vez al año la exactitud del proceso de mezclado. “En la mayoría de los casos, la meta debe ser la obtención de un CV de menos del 10% ” (FEFAC, 2014) para a variación de las pruebas de homogeneidad de aditivo.

Como en el caso del equipo de dosificación, hay que verificar, asimismo, por lo menos una vez al año la exactitud del proceso de mezclado. “En la mayoría de los casos, la meta debe ser la obtención de un CV de menos del 10% ” (FEFAC, 2014) para a variación de las pruebas de homogeneidad de aditivo.

Atención a los riesgos de segregación.

La segregación se puede definir como la separación de los componentes del alimento balanceado en las diferentes etapas de producción, tales como transferencia, transporte, mezclado o cualquier otro procedimiento (Fisher, 1960). Ello significa que la segregación será fuente de separación de fases y retención de material, causados por tres mecanismos fundamentales que describen las interacciones entre partículas de alimento balanceado: cizallamiento, difusión y convección (Bertiaux H., 1999). Combinados, estos mecanismos no tendrán idéntico efecto sobre todos los componentes del alimento 3 balanceado porque las partículas difieren en tamaño, forma, densidad y elasticidad (Moritz F., 1965). El resultado conllevará distintos fenómenos físicos característicos: Trayectoria de partícula, percolación, segregación, elutriación y vibración (Jean-Pierre Melcion, 2003).

Figura 1: De Jean-Pierre Melcion, 2003. Diferentes fenómenos físicos que causan separación de partículas. A: trayectoria de las partículas, B: Percolación, C: Segregación, D: Elutriación, E: Vibración.

Para limitar ese fenómeno, el diseño de las instalaciones post-mezclado debe estar orientado a la reducción de las etapas de producción, particularmente la transferencia (Jansen H.D., 1992).

Factores clave para los aditivos líquidos.

En la industria de alimentos balanceados, el uso de aditivos líquidos es tan frecuente como el de polvos. A veces se aplican las mismas precauciones. Algunas otras veces, hay que tratar de aspectos particulares.

Dosificación apropiada para recuperación.

Pueden dosificarse los líquidos mediante sistemas manuales o automáticos utilizando una balanza para pesarlos. En ambas circunstancias, deben tomarse las mismas precauciones respectivas que en el caso de los polvos con miras a asegurar la mayor exactitud posible.

La naturaleza líquida del aditivo posibilita el uso de la medición como tecnología alternativa para la dosificación. Para ello, se utiliza un medidor de flujo, que puede ser mecánico (mide el flujo de volumen mediante dispositivo accionado por la fuerza del líquido), electromagnético (mide el flujo de volumen relacionado con la tensión que se genera cuando el líquido cruza un campo electromagnético) o de masa (evalúa el flujo de masa midiendo la desviación que el líquido causa en el tubo sensor). Los flujómetros mecánicos son económicos, mientras que los eletromagnéticos tienen la ventaja de que trabajan sin caída de presión. Sin embargo, los flujómetros de masa son cómodos, pues no necesitan calibrarse de acuerdo con la densidad de los líquidos. Todos los tipos son suficientemente exactos y demandan muy poco mantenimiento.

Un sistema de dosificación de líquidos por medición es una instalación automatizada. Su precisión general deriva del flujómetro y la cadena de mediciones generada por la capacidad de toma de datos del PLC (frecuencia de trabajo) a la velocidad de cierre de la válvula. Además, como en el caso de los polvos, la conexión con el CLP debe ser de calidad, y el valor que almacena el software de producción debe registrarse correctamente.

Sea cual fuere la tecnología de dosificación que se elija, hay que instalar un conjunto de bombas y válvulas apropiadas a las características del líquido para transportar el aditivo. Además, el mantenimiento y la calibración de todo el sistema (de la medida de los flujómetros al valor en la pantalla de la computadora) tienen que hacerce anualmente.

Equipo de pulverización de buena calidad para asegurar la miscibilidad.

Para pulverizar un aditivo líquido, debe diseñarse la instalación de manera tal de maximizar su miscibilidad, que depende principalmente del número y el tamaño de las gotículas (ver miscibilidad). El primer elemento que debe considerarse es la boquilla, que debe asegurar un perfil de pulverización lo más amplio posible, sin niebla (se recomienda una boquilla pulverizadora tipo flatbed). A continuación, la presión aplicada debe ser adecuada para que haya una correcta formación y dispersión de las gotículas. No debe penetrar aire en los tubos porque ello puede causar irregularidades en el flujo.

Al mezclarse, resulta fundamental la posición de las boquillas. El chorro debe estar orientado a la zona en donde el mezclado es más vigoroso (G.M.A. Engelen, 1999). Los chorros de diferentes boquillas no deben tocarse, y las trayectorias de las gotículas deben estar libres de obstáculos para que nada perturbe la pulverización.

En el caso de algunos ingredientes líquidos, la temperatura es el principal parámetro que afecta el desarrollo de las gotículas porque puede alterar su viscosidad. Así pues, debe utilizarse temperatura controlada en el sistema con miras a obtener una viscosidad constante pertinente a las características de las gotículas que se desea obtener. A modo de ejemplo: para D, L-metionina hidróxi (D,L-HMTBA), la temperatura de trabajo que proporciona una viscosidad adecuada es de 15-20°C.

Condiciones adecuadas de mezclado: Deben tomarse precauciones similares a las que se aplican a los polvos. La transferencia desde el pesaje debe hacerse sin pérdidas; así, hay que prestar especial atención a las fugas. Siempre que sea posible, utilice distancias cortas entre el flujómetro y la mezcladora. La pulverización debe evitar los tiempos muertos e inertes y respetar la secuencia de los tiempos. Además, la experiencia de Adisseo ya demostró que los aditivos líquidos deben incorporarse antes de los líquidos principales (tales como aceite) en un breve tiempo de pulverización, sin demorar el procedimiento global de mezclado (figura 2).

Figura 2: Tiempo necesario a la obtención de una buena homogeneidad en una mezcladora helicoidal. Al agregarse aditivos líquidos (como la metionina) no se extiende la duración del ciclo total de mezclado.

Al contrario de los polvos, los aditivos líquidos generan menos riesgos de segregación luego del mezclado, pues se dispersan sobre todas las partículas.

Calidad de alimento comprobada en campo: enfoque en la metionina.

Adisseo aprovechó su presencia internacional para llevar a cabo ensayos de homogeneidad y recuperación de metionina durante los tres últimos años en 44 plantas de alimento balanceado de Europa, Medio Oriente y África.

Metionina en polvo y líquida: se mezclan igual.

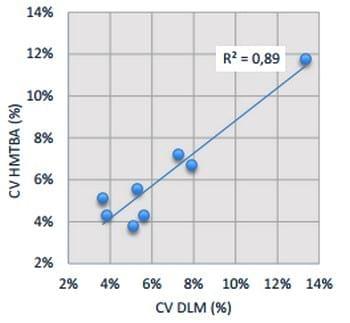

Los datos que se recabaron demuestran que la homogeneidad es equivalente sea cual sea la naturaleza del aditivo (Figura 3). Siempre que se obtiene un resultado consistente para polvo (D,L metionina), lo mismo ocurre para líquido (D,L-HMTBA), con resultados muy similares.

Figura 3: Coeficiente de variación de recuperación (CV) para D,LHMTBA en función del CV de la recuperación para D,L Metionina (DLM). Se introdujeron polvo y líquido en el mismo lote a tasas de incorporación similares o distintas. Se llevaron a cabo análisis de ambos aditivos en el mismo grupo de muestras según el protocolo Perfil de Mezcladora. La fuerte correlación (R²=0,89) indica que, en condiciones iguales, la homogeneidad es independiente de la naturaleza y la tasa de incorporación.

Mezclado correcto en todas as situaciones.

Los estudios de Adisseo concluyeron, asimismo, que con todos los tipos de mezcladora pueden obtenerse resultados homogéneos. Además, esos estudios también mostraron que es posible lograr la homogeneidad deseada con independencia de la tasa de incorporación. Sin embargo, la calidad del mezclado depende de todos los criterios que se describieron anteriormente, razón por la cual el soporte técnico de Adisseo es un activo valioso a la hora de aplicar aditivos.

Adisseo comprueba su experiencia.

Adisseo brinda a sus clientes orientación para que obtengan la más alta calidad posible de alimento balanceado y les ofrece el “Perfil de la Mezcladora”, servicio especialmente diseñado para evaluar la recuperación y la homogeneidad con miras a detectar eventuales desviaciones. En caso de que fuera necesario, los expertos de Adisseo propondrán medidas correctivas, así como programas de mantenimiento para que el cliente pueda alcanzar su meta de calidad.

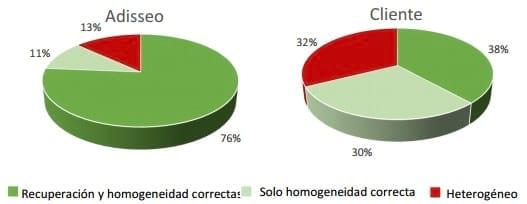

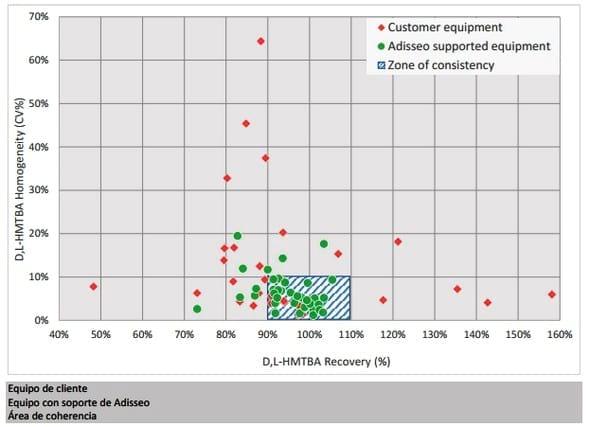

Los datos recopilados no dejan dudas (Figura 4): un 76% de las instalaciones que disfrutan del soporte de los expertos de Adisseo logran el rendimiento esperado, y casi el 90% obtienen resultados homogéneos. Los equipos que no cuentan con ese soporte generan, al contrario, resultados con fuerte dispersión (Figura 5), solo un 38% de los cuales alcanzan los estándares de calidad (Figura 4). Ello señala Figura 3 : Coeficiente de variación de recuperación (CV) para D,LHMTBA en función del CV de la recuperación para D,L Metionina (DLM). Se introdujeron polvo y líquido en el mismo lote a tasas de incorporación similares o distintas. Se llevaron a cabo análisis de ambos aditivos en el mismo grupo de muestras según el protocolo Perfil de Mezcladora. La fuerte correlación (R²=0,89) indica que, en condiciones iguales, la homogeneidad es independiente de la naturaleza y la tasa de incorporación. R² = 0,89 2% 4% 6% 8% 10% 12% 14% 2% 4% 6% 8% 10% 12% 14% CV HMTBA (%) CV DLM (%) 6 que la pericia de Adisseo significa valor agregado comprobado para la correcta aplicación y análisis de sus aditivos en el alimento balanceado.

Además, resulta importante seguir un protocolo estandarizado (como el Perfil de la Mezcladora de Adisseo) que asegure la representatividad de las muestras con el fin de obtener resultados confiables.

Figura 4: Desempeño en calidad para instalaciones de Adisseo y de cliente. Se obtuvieron los resultados tras analizarse D,L-HMTBA de 72 instalaciones (38 de Adisseo y 34 de clientes).

Figura 5 : Homogeneidad y recuperación en instalaciones diseñadas por cliente y por Adisseo. Los resultados se obtuvieron analizando la recuperación y el coeficiente de variación de D,L-HMTBA. Se recolectaron muestras de 72 mezcladoras diferentes. Adisseo ofrece su soporte a los clientes para que mejoren sus resultados en caso de incoherencia.

Esos resultados, que se obtuvieron en instalaciones de producción, confirman que la observancia y la verificación de diversos factores críticos propician elevado desempeño en la aplicación de aditivos, tanto en polvo como líquidos. Ello puede lograrse mediante el programa DIM (Diseño, Implementación y Monitoreo) de Adisseo. Al ofrecer su pericia personalizada en ingeniería, Adisseo ayuda a sus clientes a diseñar adecuadamente sus instalaciones para que éstas sean rentables y eficientes en términos de calidad. Los especialistas ayudan a instalar, calibrar y validar el equipo, y proporcionan la capacitación necesaria a su operación. Con miras a mantener el desempeño del equipo, Adisseo ayuda a monitorear la calidad del alimento balanceado y, cuando necesario, maneja acciones correctivas o preventivas. Todo ello con el objeto de prestar a sus clientes el servicio más apropiado.

Bibliografía

Bibliografía

- Axe D.E. (1995). Factors affecting uniformity of a mix. Animal Feed Science and Technology.

- Bertiaux H., M. S.-C. (1999). Développement d'un test pour évaluer la ségrégabilité des mélanges pulvérulents. Récents progrès en génie des procédés. Compiègne.

- FEFAC. (2014). European Feed Manufacrurers' Guide. 60. Fisher, J. (1960). Solid-solid blending. Chemical engineering.

- G.M.A. Engelen, A. v. (1999). Post-pelleting application of liquid additives. Netherlands: Wageningen Feed Processing Centre.

- Jansen H.D. (1992). Misctechnik im futtermittelbetrib. Anforderungen an mischanlage, arbeits und mischgenauigkeit. . Die Muhle + Mischfuttertechnik.

- Jean-Pierre Melcion, J.-L. I. (2003). Technologie des pulvérulents dans les IAA. Paris: Editions TEC & DOC. doi:2-7430-0621-8

- Marr J.E. (n.d.). Inspection and sampling of feed ingredients and blending and sampling of complete feeds. Technical Service Bulletin msd AGVET.

- Moritz F. (1965). Mélange de solides. Tech. Ing, J1840. Putier F. (2001). Théorie et contraintes liées à la qualité de l'incorporation des additifs liquides. La qualité de l'Incorporation des Additifs Liquides.

- Regulation (EC) No 183/2005, o. t. (2005). Laying down requirements for feed hygiene. Official Journal of the European Union.

- Wilcox R.A, B. J. (1976). Feed manufacturing problems: incomplete mixing and segregation. Feedstuffs.

Temas relacionados

Únete para poder comentar.

Una vez que te unas a Engormix, podrás participar en todos los contenidos y foros.

* Dato obligatorio

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.

Crear una publicación29 de octubre de 2016

buenas tardes

excelente trabajo, tenia dudas sobre la adicion de liquidos aceite.melaza y aditivos al mismo tiempo

en un pequeño proyecto que estoy montando de alimento concentrado con servicio de maquila, creo que es

una informacion valiosa que no poseia gracias al investigador

saludos desde corozal sucre