Interacción de Ingredientes y Procesos en la Producción de Alimentos Hidroestables para Camarones

Publicado: 5 de septiembre de 2007

Por: Eugenio Bortone, Ph.D. PAS. Feed Tech Solutions

La incorporación de ingredientes de calidad es factor importante en la formulación deraciones que cubren los requerimientos específicos para la especie que se está formulando.Por lo tanto, un alimento de calidad comienza con ingredientes de “calidad” los cuales hansido seleccionados de acuerdo a estrictos estándares nutricionales.

La selección de ingredientes tiene un impacto directo en la textura, hidroestabilidad,uniformidad, capacidad productiva (extrusión o peletización), factibilidad (costo) y porsobre todo en su calidad nutricional. En el caso específico de alimentos de camarón escomún utilizar ingredientes tales como el afrecho de trigo para reducir el costo. Si bien esteingrediente presenta un beneficio en el costo por tonelada producida, tiene un efectocontrario con la calidad final de alimento ya que afecta directamente la hidroestabilidad ylas conversiones finales.

Para seleccionar ingredientes que se utilizaran en formulas para especies acuícolas esimportante considerar el tipo de proceso (extrusión o peletización), ya que dependiendo delproceso utilizado y de la composición final de la formula, se puede afectar directamente la características físicas del producto tales como la densidad, la forma, textura, color, y suestabilidad en el agua.

INGREDIENTES COMÚNMENTE UTILIZADOS EN LA FABRICACIÓN DEALIMENTOS BALANCEADOS PARA ESPECIES ACUÍCOLAS

Ingredientes proteicos de origen animal

• Harinas de Pescado

• Pescado Crudo

• Harinas de Sangre

• Harinas de Carne y Hueso

• Harinas de Carne (cerdos, aves, vacunos)

Este tipo de ingredientes solo contribuyen a la calidad de la proteína (perfil deaminoácidos) y no a las propiedades funcionales del producto que se esta sometiendo alproceso (extrusión, peletización, pre- y post-acondicionamiento). Esto se debe a que lasproteínas de origen animal no se expanden o se combinan con otros ingredientes en lamezcla de la misma manera que las proteínas de origen vegetal. Una de estas razones es elproceso al cual han sido sometidos estos ingredientes. Principalmente, todas las harinas decarne o pescado son subproductos de procesos térmicos los cuales alteran la estructuracuaternaria de las proteínas y sobre todo su solubilidad. Por lo tanto, es muy importantetomar en cuenta el tipo de proceso térmico utilizado ya que dependiendo del tiempo y latemperatura la calidad (solubilidad) puede ser afectada reduciendo su digestibilidad final.

En los últimos años los procesos de producción de materias primas proteicas han mejoradoal punto de lograr mejoras en la solubilidad de las proteínas de más del 30%. Este tipo deprocesos permiten que las proteínas sean más solubles mejorando su digestibilidad yfuncionalidad.

También es posible utilizar proteínas animales o subproductos que están crudos, es decir nohan sido procesados térmicamente. Este puede ser el caso de alimentos para camarón quecontienen pescado fresco o calamares, o vísceras de pescado, o en el caso de alimentosexpandidos para mascotas en donde carne cruda en emulsión se incorpora en el preacondicionador.

Debido al incremento de desechos de las industrias procesadoras de carnes (ganado y aves)al igual que las de pescado, cada vez es más difícil deshacerse de estos subproductos. Unaalternativa es utilizar estos subproductos frescos con alto contenido de agua en mezclas concereales (maíz etc.) y procesarlos térmicamente con un extrusor para así producir un nuevoingrediente el cual se puede incorporar en la formulación de alimentos balanceados.

Ingredientes proteicos de origen vegetal

• Harina de Soya

• Harinas de Trigo ( proteína del trigo gluten)

• Harinas de algodón

• Harinas de otras oleaginosas

Las proteínas vegetales contribuyen en gran medida al total de la proteína de la ración.También las proteínas vegetales, como es el caso del gluten de trigo no solo es fuente unafuente de proteína, sino también es el mejor aglutinante natural. Este ultimo tiene muchaimportancia en los alimentos de camarón donde el gluten contribuye en la hidroestabilidaddel pellet, permitiendo la reducción o exclusión total de aglutinantes sintéticos de lasformulas.

Las proteínas vegetales se caracterizan por:

• Su alta solubilidad en el agua

• Deficiencia de algunos aminoácidos (metionina y cisteina). En este caso lasdeficiencias de un ingrediente se pueden complementar con otras fuentes proteicasde origen animal o vegetal con diferente perfil de aminoácidos.

• El bajo costo de la proteína –relación volumen de proteína por unidad de costo.

• Buena fuente de proteína y energía cuando se utilizan en su estado natural comoes el caso del fríjol de soya.

Ingredientes farináceos

Las harinas de cereales pueden conformar entre un 15 a un 70 % del total de la formula.Los mas utilizados en formulas para peces y camarones son: trigo entero, subproductos demaíz, subproductos de la industria molinera de trigo (harinillas de trigo bajas en gluten),afrecho de trigo, germen de trigo, harina de arroz, sorgo, y harina de trigo (con diferentecontenido de proteína).

El almidón, es el principal componente de casi todos estos cereales y sus derivados. Elalmidón de las harinas no es solo fuente de energía disponible sino también un aglutinantepara alimentos peletizados. También sirve como agente de expansión en el proceso deextrusión y es determinante para lograr densidades que permitan que el alimento flote.

En el caso del afrecho de trigo, aunque económico y contiene cierta cantidad de almidón yproteina aun adherido, se debe utilizar con precaución ya que en niveles superiores al 3%en formulas para camarones tiene un efecto negativo en la hidroestabilidad. Esto se debeprincipalmente a que: primero, interfiere con el enlace entre los compuestos de la formulacomo el almidón, el gluten y otras proteínas, afectando el bloque estructural que impide queel pellet se disuelva en el agua; segundo, la fibra al humedecerse se expande logrando laruptura de la matriz del pellet que conlleva a la disgregación de su estructura afectando lahidroestabilidad y acelerando la lixiviación de nutrientes al medio. Esto se puedecontrarrestar hasta cierto punto, moliendo el afrecho a texturas finas (<160 micras), peropor ser una fibra su molienda requiere de equipos especializados como los pulverizadorescon clasificación por sistema neumático.

PROCESOS DE MANUFACTURA DE ALIMENTOS DE CALIDAD

Una vez que se tienen ingredientes de calidad ahora es necesario que los procesosproductivos se hagan con “Calidad”. No se puede producir alimentos de calidad si losprocesos utilizados no son controlados. Por eso el control de procesos debe ser parte de loscontroles de calidad.

A continuación revisaremos todos los procesos productivos más importantes que se puedenemplear en la manufactura de alimentos balanceados para peces y crustáceos.

Molienda:

Se define como la reducción por medios mecánicos del tamaño de las partículas de uningrediente o mezcla de ingredientes que conforman una formula completa.

El tamaño de partícula final dependerá del tipo de alimento que se este fabricando. Con estoquiero decir que no es lo mismo fabricar un alimento para PLs que para un camarón en lafase final de engorda. Evidentemente el tamaño de las partículas de la mezcla para los PLs(< 100 micras) debe ser mucho menor que para el camarón de engorda (<250 micras).

La molienda es el paso más limitante en la producción de alimentos balanceados yrepresenta el 50-60% de los costos de manufactura.

Al considerar la molienda también debemos tomar en cuenta su impacto en el mezclado yaque esta afecta directamente la homogeneidad de la mezcla y del producto final (pellet oproducto extrusado).

Cuando consideramos los procesos de aglomeración como la peletización o de extrusión eltamaño final de la partícula y la uniformidad de la mezcla tienen un efecto directo en estosprocesos. En el caso de la peletización en el que se utilizan dados con orificios de 2.2 mmde diámetro, requiere que el tamaño de la partícula no sea mayor a 260 micras (malla 60 USTyler), pero es preferible tener un tamaño de partícula entre 150-180 micras. Es necesariotomar en cuenta que la prensa Peletizadora debe cumplir su función de presionar ycompactar la mezcla en un paquete llamado pellet y no utilizar los rodillos y la pista deldado como un molino para reducir el tamaño de la mezcla. Esto último solo lograría reducirla eficiencia del equipo, incrementar las mermas por finos, e incrementar los costosenergéticos.

La molienda y el proceso de peletización

Otra relación importante entre la molienda y la peletización es el efecto de compactación. Amedida que el tamaño de partícula es menor existen más puntos de contactos. Imaginemosun tubo de ensayo lleno de arena y otro de canicas. El tubo con arena tendrá más puntos decontacto que el de canicas. A medida que aumentemos los puntos de contacto obtendremosmejor enlace entre los componentes de la mezcla – proteínas (gluten) y las moléculas dealmidón, formando una estructura más sólida, compacta y resistente a la degradación en elagua.

La molienda y su relación con el pre-acondicionamiento

También la molienda juega un papel importante en el pre acondicionamiento. Al igual queen la peletización a menor tamaño de partícula mas superficie de área expuesta a la accióndel vapor. Esto va a permitir que el vapor se condense en mas partículas, y al hacer estotransfiera su calor y el agua sea absorbida o internalizada mas rápidamente. Partículas másgrandes requerirán de mayor tiempo de residencia en el pre acondicionador para lograr la gelatinización de los almidones que juega un papel muy importante en la hidroestabilidadde los pellets.

Los ingredientes y sus efectos en la molienda

La harinas de pescado, calamar, krill, cabeza de camarón, almeja, frijol de soya, y lasharinas de carne, carne y hueso constituyen la mayor porción de la ración de una formulapara peces o camarones en las que los niveles de proteína oscilan entre el 25 y el 65%.

Muchos de estos ingredientes contienen un alto nivel de aceite. Este último tiende a taparlas mallas de orificios pequeños en los molinos de martillo. Por lo tanto es imprescindiblemantener el nivel de aceite por debajo del 13% para evitar estas tapaduras, peropreferiblemente el nivel no debería ser superior al 6%. Una manera de reducir el nivel totalde grasa es moler los ingredientes con mayor contenido de grasa conjuntamente con uncereal (trigo etc). Por eso es que hoy día el método preferido es la post molienda.En un sistema de post molienda, por lo general todos los ingredientes mayores son pesadosy premezclados por mezcladoras estáticas (tolvas de cascada). Estas premezclas sondespués pasadas, bien sea por una serie de molinos de martillo con cribas de selección, opor Pulverizadores. Después de la molienda, los ingredientes mayores molidos se depositanen la tolva de mezclado y de ahí pasan a la mezcladora en donde los líquidos y laspremezclas vitamínicas y otros ingredientes que no requieren ser molidos, son adicionados.

Con la post molienda se obtiene un tamaño de partícula mas uniforme, se evitan lastapaduras de las mallas causadas por ingredientes altos en grasa, se utilizan menos tolvas osilos de almacenamiento de ingredientes molidos, se mejora la homogeneidad de la mezclay la calidad final del pellet.

Molinos de martillos

Los molinos de martillos son muy eficientes cuando se usanmallas de 2.4 mm de diámetro la cual produce un tamaño departícula de alrededor a los 1200 micrones. Como ya se hamencionado este Tamayo de partícula seria inaceptable paralos alimentos de camarón, larvas y alevines. Aun utilizandomallas de 1.5 mm el tamaño de partícula que se podría obtenerestaría en el rango de las 350 micras, que esta por encima delnivel mínimo de 250. Para lograr estos tamaños de partícula serequieren molinos con mayor caballaje, velocidad (3600 vs.1800 rpm) y de un sistema de reciclaje con zarandas que separan las fracciones en variostamaños. Las fracciones de mayor tamaño son recirculados por el molino y posteriormentese unen nuevamente al flujo. Este tipo de operación puede convertirse en un procesoineficiente, en especial cuando se tienen fracciones difíciles de moler.

Molinos pulverizadores de clasificación por aire

Este tipo de molino es recomendable cuando se quieren logrartamaños de partícula inferiores a los 150 micrones. Estos molinosfuncionan con un sistema de aire negativo, un ventilador, y unaválvula rotativa o esclusa. El sistema de aire negativo sirve paraseparar las partículas de menor tamaño de las mas grandes en elplato clasificador en donde las mas grandes son regresadas a lazona de molienda.

Los pulverizadores alcanzan velocidades de hasta 27000 porminuto en comparación con un molino de martillos que soloalcanza 22.000 pies/min.

El tamaño de partícula esta controlado por el flujo de aire el cual se puede cambiar duranteel proceso. Lo contrario es cierto en los molinos de martillo en donde el tamaño departícula solo se puede reducir cambiando las mallas y esto requiere que se pare el proceso.

Los molinos pulverizadores no utilizan mallas. Por lo tanto no hay tiempo muerto encambio de mallas por ruptura, o limpieza causada por tapaduras.

Un aspecto negativo de los pulverizadores es su alto costo inicial.

Mezclado

El mezclado es la operación en donde todos los ingredientes se incorporan con el objetivoprincipal de que la mezcla sea homogénea. Por lo tanto, es una de las operaciones masimportantes en la fabricación de alimentos balanceados para peces y crustáceos, pero confrecuencia no se le da la importancia que se merece. Si tómanos en cuenta el gasto /inversión que se hace en adquirir los ingredientes de calidad, almacenarlos, y pesarlosdebemos entonces poner atención al proceso que se va a utilizar en poner todos estosingredientes en una sola mezcla homogénea. Lo dicho en la frase anterior es el objetivo delmezclado – crear una mezcla homogénea que cubra todos los requerimientos nutricionalesde la especie en la fase de desarrollo especifica para la cual se creo la formula. En otraspalabras, cualquier muestra que se tome de una mezcla debe ser idéntica en contenidonutricional a cualquier otra mezcla. La importancia de la mezcla homogénea la puedoilustrar de la siguiente manera: Un camarón que pesa un gramo consume aproximadamente12% de su peso en alimento al día. De acuerdo con esto entonces, si se ha mezcladocorrectamente la formula para este alimento de camarón, una muestra de 0.12 gramos deesa mezcla debe contener todos los nutrientes formulados para cubrir con susrequerimientos nutricionales.

PROPIEDADES FÍSICAS DE LOS INGREDIENTES

• Tamaño de partícula

• Forma de las partículas

• Densidad o peso especifico

• Higroscopicidad

• Carga estática

• Adhesividad

Las primeras tres propiedades son las mas importantes. Las partículas grandes y pequeñasno se mezclan bien. Se puede lograr un mejor mezclado cuando el rango de diferencia detamaño de partículas es menor. Las partículas de alta densidad, como los minerales, tiendena segregarse en el fondo de la mezcladora.

La higroscopicidad que es la tendencia de los ingredientes de atraer agua también puedecausar problemas en el mezclado. Un material muy higroscópico puede absorber agua delmedio ambiente y formar grumos o pelotas que no se dispersan bien en el mezclado. Unejemplo de un ingrediente muy giroscópico es la urea. Este ultimo lo podemos conseguircomo componente fundamental en las formulas de aglutinantes sintéticos comúnmenteutilizados en las formulas de camarón. Por esta razón es que los aglutinantes sintéticos seendurecen y pierden su actividad aglutinante cuando están expuestos a altas temperaturas yhumedades ambientales.

Otros ingredientes, además de ser higroscópicos, pueden también cargarse con electricidadestática. Esto también es causante de segregación en el mezclado debido a que algunos deestos ingredientes se pueden pegar a las paredes de las tolvas o de la mezcladora sindispersarse en la mezcla.

Como ya fue mencionado en la sección de molienda, uno de los sitios en donde se puedecontrolar la variación de los ingredientes es en la molienda. El uso apropiado de molinos demartillos o pulverizadores puede producir el tamaño deseado de partículas. El tamañoadecuado de las partículas de la mezcla ayudara a obtener una mezcla mas homogénea, aaumentar el rendimiento del animal, y a mejorar el procesamiento de la mezcla para lograrun pellet con mas estabilidad en el agua.

SECUENCIA DE ADICIÓN DE INGREDIENTES A LA MEZCLADORA

La secuencia de adición de los ingredientes a la mezcladora tiene un impacto directo en lacalidad de la mezcla. Las variables que establecen la secuencia de la adición son laformulación, tipo de ingredientes, procedimientos y manejo de los ingredientes, yactivación de los ingredientes aglutinantes (naturales o sintéticos). Un punto crítico en lafabricación de alimentos para la acuicultura es la adición de los ingredientes aglutinantes,no solo la secuencia que permita que se dispersen homogéneamente en la mezcla, sinotambién su relación con los ingredientes líquidos y la secuencia de adición de los mismos.

Es importante que estos ingredientes absorban los líquidos., como el agua o vapor (efectotérmico) para activar las propiedades de cohesión de los aglutinantes (almidones, gluten detrigo, o formaldehídos de Urea).

La siguiente es la secuencia recomendada para la adición de ingredientes secos:Ingredientes Mayores – se añaden primero los de mayor cantidad (harina de pescado, trigo,maíz etc.)y por ultimo los de menor cantidad (afrecho, harinas de sangre, harina de calmar,etc.)

Ingredientes Menores – se añaden por ultimo comenzando por el de mayor cantidad(premezclas de minerales, carbonato de calcio, etc.) y terminando con el de menor cantidad(pigmentante, aglutinantes, premezclas vitamínicas, medicamentos)Los ingredientes menores deben añadirse al final para evitar que terminen en el fondo de lamezcladora o cualquier otro punto muerto (depende del diseño de la mezcladora), que nopermite su distribución homogénea en la mezcla. Este no es el único problema, tambiénpueden generarse contaminaciones a causa del arrastre de ingredientes entre una formula yotra. Las contaminaciones cruzadas son de particular preocupación cuando se estánhaciendo mezclas con medicamentos.

Después de incluir los ingredientes secos se debe dar un tiempo de mezclado “en seco” paradistribuir todos lo ingredientes antes de proceder a incluir los líquidos (agua, solubles depescado, lecitina de soya, aceite de pescado). El tiempo de mezclado va a depender del tipode mezcladora que se esta utilizando ya que no todas las mezcladoras tienen la mismaeficiencia de mezclado. Por eso es importante que se inspeccione el estado de lamezcladora cada seis meses y se realicen pruebas de mezclador con micros trazadores, omarcadores analíticos con amino ácidos, vitaminas, o sal para determinar el coeficiente devariación para cada periodo de mezclado (2, 4, 6, 8, 10 minutos etc.). El coeficiente devariación debe ser menor del 10% o de lo contrario la mezcla no se considera homogénea.

Una vez determinado el tiempo de mezclado optimo (tiempo en relación al numero demezclas por hora) se puede utilizar el coeficiente de variación como una herramienta paradeterminar el buen funcionamiento de la mezcladora. Por lo general bajos coeficientes devariación, cuando ya se ha determinado el tiempo de mezclado, indican que algo estasucediendo con el funcionamiento de la mezcladora como por ejemplo: desgaste de laspaletas, o cinta, acumulaciones de material en las paletas o cinta que afectan el movimientocorrecto de la mezcla, o derrames causados por compuertas que no cierran bien.

Ingredientes Líquidos - Estos ingredientes deben ser rociados en forma de cortina sobre lamayor parte de mezcla y no en chorros. La adición de líquidos como un chorro directoproduce apelmazamiento de la mezcla (grumos), que a su vez pueden atrapar ingredientesmenores y no permitan su distribución homogénea en la mezcla. Por eso es imprescindibleque los líquidos sean rociados utilizando el número de boquillas de aspersión necesarias par lograr la su distribución en toda la mezcla. Los líquidos como los aceites, lecitina, ysolubles deben tener su propio sistema de adición separado de la línea de agua.

Secuencia de adición de líquidos:

1.- Agua

Esta se puede considerar un líquido imprescindible en el mezclado ya que contribuye a lagelatinización de los lamidos y a reconstituir humedad perdida a causa de la molienda. Estahumedad perdida se considera una merma en el proceso y representa un costo. Por ejemplouna merma del 0.5% representa para una planta que produce 20.000 TM/año una perdida de100 toneladas. Si consideramos el costo por tonelada de alimento de camarón en 400$entonces la empresa habrá perdido unos 40.000 $. Por esta razón es importante reconstituirel agua y controlar todas las otras mermas en la planta.

Mi recomendación es añadir agua e inclusive caliente (entre 70-80 grados centígrados), yaque de esta manera será internalizada más rápidamente y asistirá en el proceso degelatinización de los almidones y activación de los aglutinantes naturales y sintéticos.

Detengamos a pensar un momento, la gelatinización es dependiente de la temperatura, y dela humedad, pero también depende del tiempo; el tiempo para absorber el agua. En el casodel mezclado, una vez terminada la mezcla esta es enviada a la tolva o tanque dealimentación en donde pasara varios minutos en espera de entrar a la prensa Peletizadora oal extrusor.

Una vez añadida el agua dejar mezclar por lo menos 30 segundos para que esta se disperse.

2. Solubles de pescado u otros líquidos acuosos

Las formulas de camarón incluye en su formulación líquidos como los solubles de pescado(fuente de proteínas y atractante). Este tipo de líquidos también contiene cierta cantidad delípidos que por ser un ingrediente hidrofóbico puede prevenir la penetración del agua en laspartículas de la mezcla.

3. Lípidos

Este tipo de ingredientes (aceites de pescado) por su naturaleza hidrofóbica deben serañadidos de ultimo.

Después de terminar la adición de todos los líquidos se debe dejar mezclar por lo menosotro minuto para asegurarse de que hayan sido dispersados en la mezcla.

TIPOS DE MEZCLADORAS

Existen tres tipos de mezcladoras: horizontales, verticales, y mezcladores continuos.

La mezcladora más utilizada en la producción de alimentos para la acuicultura son lashorizontales. Por eso esta sección solo se hace referencia a este tipo de mezcladoras. Lasverticales por requerir tiempos de mezclado muy largos no se deben considerar al momentode seleccionar equipos para una planta de balanceados.

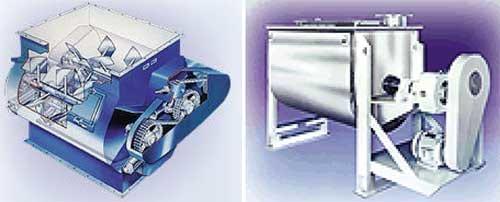

Mezcladora horizontal:

Por lo general estos tipos de mezcladoras están equipadas con cintas o aspas que rotan dederecha a izquierda transportando los materiales de un lado al otro. Otro diseño incorporapaletas montadas sobre un eje. Estas últimas permiten adicionar mayor cantidad delíquidos. Por lo general el tiempo de mezclado (CV < 10%) es mucho menor que el de lamezcladora de cintas.

Las mezcladoras horizontales deben ser equipadas con una tolva pulmón que permita ladescarga instantánea de la mezcla. Con este tipo de mezcladoras se reduceconsiderablemente lo que se conoce como el tiempo de Bacheo o de lote, que inicia desdeel momento que los ingredientes se comienzan a añadir hasta que la mezcla es descargadade la mezcladora. El caso de que se utilice post molienda, el ciclo comienza con la pesada ymolienda de los ingredientes mayores (que requieren molienda) hasta la adición de losingredientes menores, líquidos a la mezcladora terminando con la descarga de la mezcla enla tolva de desalojo.

Este tipo de descarga en masa previene la segregación que podría ocurrir si la mezclasaliera en una sola boca o varias bocas de descarga. Esto se debe a que las partículas maspequeñas y pesadas retendrían a la mas grandes hasta el punto de que el ángulo de lapendiente sea muy elevado causando que las partículas mas grandes se muevan al fondo, ylas mas pequeñas permanezcan en el centro. Esto se le conoce como efecto de cono o“Árbol de Navidad” y por eso no se deben utilizar descargas de una sola boca o porsecciones en las mezcladoras. Ver la siguiente foto:

Segregación causada por descarga en flujo continuo.

Segregación durante el Mezclado:

La segregación puede también ocurrir durante el mezclado si existe mucha diferencia en eltamaño de las partículas de los ingredientes en la mezcla. También la segregación puedeocurrir cuando el mezclado esta por encima del tiempo optimo determinado para lamezcladora. Esto sucede con frecuencia cuando los operadores, con el objetivo de mejorarla calidad, extienden el tiempo de mezclado.

Factores que pueden afectar la calidad “homogeneidad” de la mezcla:

• Llenado excesivo de la mezcladora. Las paletas, o cintas deben sobresalir por lomenos 5 cm de la superficie de la mezcla.

• La velocidad o rpm (3-40) que giran las paletas o cinta.

• Excesiva adición de líquidos (máx. 10%) que causen adherencias de material enla cinta, paletas, y apelotonamiento de material.

• Secuencia de adición de los ingredientes

• Desgaste de las paletas o cintas

• Compuertas que no cierran bien permitiendo el escape de los ingredientes

Ejemplo de Mezcladoras Horizontales

| |

| Mezcladora de Paletas Descarga total de fondo | Mezcladora de Cinta |

Mezcladora Horizontal de Aspas Forberg

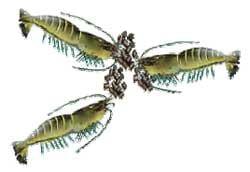

EL PROCESO DE PELETIZACIÓN DE ALIMENTOS PARA CAMARÓN

El alimento de alta calidad es vital para el desarrollo y éxito de la industria camaronera, elcual puede representar hasta el 60% de los costos de producción n una granja. Por estarazón los alimentos deben ser formulados para cumplir con todos los requerimientosnutricionales de la especie. La calidad de alimento de camarón depende de la calidadnutricional de los ingredientes seleccionados, al igual de los métodos utilizados paraproducirlo. Los procesos utilizados para producir el alimento dictaran cuales van a ser lascaracterísticas físicas del mismo como la estabilidad en el agua, la forma y tamaño finaldel producto.

Por lo general los alimentos de camarón son procesados con una Peletizadora. Lapeletización es el proceso de extrusión forzada (presión) de una mezcla previamenteacondicionada (humedad y temperatura) a través de un molde o matriz con orificios que leda la forma, comúnmente cilíndrica o “pellet”, y la densidad. Este proceso proporciona unpellet denso y sumergible que representa una formula completa con todos sus nutrienteslistos para ser consumidos por el camarón.

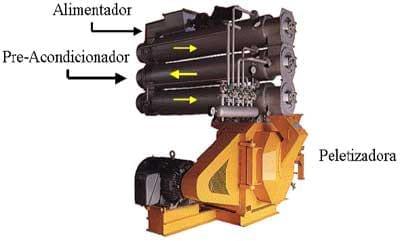

La peletizadora

Por lo general la Peletizadora se compone del alimentador, la cámara de acondicionamientoo pre acondicionamiento, y la misma Peletizadora con sus otros componentes los rodillos,el dado, motor y carcasa. El trabajo real se produce en la cámara de peletización, que estacompuesta por los rodillos (2-3), y el dado o matriz de peletización.

La producción efectiva de pellets para camarón va a depender de las partes mecánicas (losrodillos) y su ajuste para generar la presión necesaria para extrudir la mezcla a través deldado o molde.

Las partes que componen una peletizadora se presentan en la siguiente figura:

Alimentador

El alimentador es generalmente un gusano o tornillo sinfín que vierte la mezcla de la tolvaal acondicionador. El ángulo de las aspas del gusano debe estar diseñado para suministrar lamezcla de una manera continua y sin fluctuaciones u oleadas al acondicionador. El alimentador también actúa como un sellador para evitar que el vapor suministrado en elacondicionador escape por la vía de menor resistencia. Es importante que tanto elalimentador como el acondicionador entreguen la mezcla uniformemente, de otra maneralas oleadas que se podrían generar en el acondicionador causarían capas gruesas en la pistadel dado causando que los rodillos patinen y se tranque la Peletizadora.

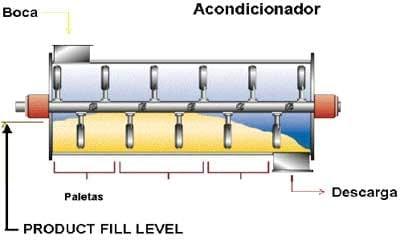

Acondicionador o Preacondicionador

El acondicionador juega un papel extremadamente importante en la estabilidad final delpellet de camarón. Un acondicionador enchaquetado con inyección de vapor vivo en lamezcla aumenta la gelatinización de los almidones de la mezcla, y ayuda en el desarrollo delas propiedades funcionales de los ingredientes proteicos, como por ejemplo el gluten. Lacombinación de humedad, tiempo de residencia y temperatura son factores determinantespara alcanzar altas hidroestabilidades de los pellets de camarón. El acondicionador tambiénse puede utilizar para activar aglutinantes comerciales.

Es mas común utilizar acondicionadores enchaquetados cuando las mezclas ya contienenun alto contenido de agua, bien sea porque se adiciona agua directamente en el mezclado oporque se incluyen en la formula ingredientes crudos como trozos de pescado, calamares, ovísceras molidas de pescado. Esta practica es común en Asia en donde el propósito delacondicionador enchaquetado es también el de remover exceso de humedad. De noremoverse por evaporación, es muy probable que la peletizadora se tranque. Esto seproduce porque los rodillos patinan en la pista del dado sin poder extrudir la mezclahúmeda que se acumula al punto de causar la tranca de la maquina.

A continuación se presentan las recomendaciones para producir alimentos peletizados decamarón con alta estabilidad en el agua:

• Tiempo de acondicionamiento mínimo 90 segundos, pero es preferible 270 a350 segundos dependiendo de los ingredientes que se incorporan en la formula. Eltiempo de residencia se puede ajustar cambiando el ángulo de las paletas y/odisminuyendo la velocidad del acondicionador.

• Aplicar vapor saturado de 1-2 bar (15-30 psi) de presión. Los puntos deinyección de vapor deben ser a la parte inicial del acondicionador para permitir mástiempo de contacto con la mezcla.

• La temperatura de la mezcla acondicionada debe ser no menor a 90 gradoscentígrados.

• La humedad de la mezcla a la salida del acondicionador debe estar entre 16-18%. A medida que la humedad incrementa se corre el riesgo de causar atascadurasen el dado. También para poder controlar la peletización a altos niveles de humedadse debe sacrificar la productividad ya que de otra manera es imposible lograrextrudir alimento en dados con relaciones de compresión como las que se usan paralos alimentos de camarón.

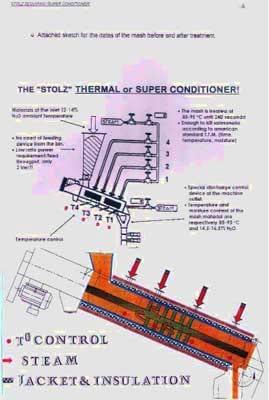

Nuevas Tecnologías en Peletización

• Acondicionador Presurizado

Aunque esta tecnología ha estado en el mercado por algunos años como es el caso deSprout-Waldron el cual ha utilizado este sistema pero en extrusión. A mi juicio esta es laprimera vez que se utiliza un acondicionador presurizado en combinación con la prensa depeletización. También único de este sistema de peletización es que el dado es estacionario yno rotatorio como el de las prensas de peletización tradicionales en donde el dado gira y losrodillos son estacionarios.

Las ventajas de un acondicionador presurizado las podemos visualizar basándonos en lastablas termodinámicas para el vapor. A más alta presión el vapor tiene más energía la cualpuede ser transferida a la mezcla. En las tablas de vapor podemos observar que al nivel delmar o a 101 kPa (1 psi) el contenido total de energía del vapor es de 638.25 kcal/kg. Sinembargo, a 115 kPa de presión (3 psi) el contenido de energía del vapor es de 640.7 Kcal. /Kg. Esta diferencia representa un aumento en la temperatura de la mezcla deaproximadamente 3.6 ° C, que es en realidad una ventaja para lograr la gelatinización delalmidón en el acondicionador. También a mas altas presiones, la humedad y el calorpueden penetrar mas rápidamente hacia el centro del granulo de almidón para asígelatinizarlo. Por lo tanto, se puede inclusive reducir el tiempo de acondicionamiento asolo algunos segundos en ves de mas de 2 o 3 minutos que es lo recomendado.

Hasta la fecha el acondicionador presurizado no ha sido evaluado en la fabricación depellets de camarón, para determinar si en realidad presenta alguna ventaja en lahidroestabilidad y en las conversiones.

• Acondicionador Presurizado y Peletizadora con Dado Estacionario

Pelleting Concepts International

• Acondicionador Inclinado o Súper Acondicionador:

Este tipo de acondicionador se presenta como una nueva alternativa para incrementar latemperatura y la humedad de la mezcla. El equipo, a diferencia de los acondicionadorestradicionales, no esta colocado sobre la peletizadora a nivel horizontal sino más bien enforma inclinada. En la boca de salida se encuentra una exclusa y un tornillo alimentadorque solo se activa cuando la mezcla acondicionada ha llegado a la temperatura deseada. Deesta manera se asegura que el acondicionador se llene y que la mezcla se exponga al vaporque es inyectado. En los acondicionadores horizontales el acondicionador nunca se llena ypor lo tanto quedan espacios vacíos en los cuales el vapor (gas) nunca esta en contacto conla mezcla. Este tipo de acondicionador esta siendo usado en la industria de balanceadosAsiática con buenos resultados.

Súper Acondicionador

Cámara de Peletización

Dados:

Los dados para fabricar alimentos de camarón deben ser de acero inoxidable altos encromo. Esto se debe a que las formulas de camarón son bastante ácidas lo que podría causarla corrosión. Si no se puede lograr la calidad del pellet con este tipo de dados la segundaopción es utilizar dados de acero inoxidable carburizado. Por el tipo de aleación elcoeficiente de fricción es mayor que el de acero al cromo lo que produce una mayorresistencia a la mezcla que se esta peletizando. Con este tipo de dados se pueden esperarreducciones en productividad y mayor desgaste no solo por la mayor fricción sino tambiénpor la menor resistencia a agentes ácidicos que se incluyen en las formulas.

El espesor efectivo de los dados para camarón debe ser de 45 a 50 mm. Este es lo que seconoce como espesor efectivo o área de trabajo y no se le debe confundir con los alivios.

Por lo general, los alimentos de camarón se peletizan en dados con aguajeros de 1.8 a 2.2mm de diámetro y una relación de compresión que oscila entre 18-22. La relación decompresión es simplemente el espesor efectivo del dado (50 mm) dividido por el diámetrodel aguajero (2.2 mm).

Rodillos

El aspecto más importante de los rodillos es su relación con el dado. Cualquier cosa que lesuceda al rodillo también afectara al dado. La función del rodillo es proporcionar la fuerzade compresión entre el alimento y el dado. El dado ofrece la fuerza de resistencia quedepende de su espesor (área de trabajo efectivo), coeficiente de fricción, y diámetro delorificio. Para una eficiencia y vida máxima del dado, se recomienda, como regla general,utilizar un juego de rodillos nuevos siempre que se coloca un dado nuevo.

Uno de los problemas mas comunes que se observa en los dados de plantas en donde sefabrican alimentos para camarón es el desgaste de la pista del dado. Esto desgaste seobserva como un planchado que causa el bloqueo de los agujeros por donde entra la mezcla. Este fenómeno es común debido al sobre ajuste de los rodillos ya que losoperadores tratan de obtener la mayor tracción posible con la creencia de que de estamanera van a lograr mayores productivas. Lamentablemente esta práctica produce efectoscontrarios ya que al bloquear la entrada de los orificios la productividad y la vida del dadodisminuyen considerablemente.

Para ajustar los rodillos se puede usar una etiqueta para medir la separación entre la cara deldado y el rodillo. Después de haberlos ajustado arranque la peletizadora y con cuidadoobserve si los rodillos tienen movimientos intermitentes tocando y saltando la cara del dado“toques en brincos”.

Los rodillos pueden tener muchas configuraciones, pero siempre hay que buscar el quetenga mejor tracción. Por eso se recomienda usar rodillos con el mayor número decorrugaciones (canales) y que estos estén cerrados. Los de canales abiertos permiten que lamezcla se escurra por los lados impidiendo ser comprimida en los agujeros del dado.

Post-acondicionador

Seguidamente de la peletizadora los pellets entran a lo que se le conoce como post –acondicionador. Este es un equipo diseñado para retener los pellets calientes por más de 5minutos. Los post-acondicionadores pueden ser horizontales y tan sencillos como untransportador de paletas, al cual se le ha colocado un variador de frecuencia para reducirlela velocidad y así darle mayor retención al pellet caliente. También pueden sertransportadores de arrastre enchaquetados que permiten mantener la temperatura del pelletentre 90-100 grados centígrados, o equipos mas sofisticados que permiten inyección devapor y mantener el pellet por mas de 10 minutos.

Cualquiera que sea el método, la post-cocción es después del pre-acondicionamiento, elproceso más importante en la fabricación de alimentos de alta hidroestabilidad. Cualquieraque sea el método utilizado para producir los pellets (extrusión o expanders) la postcocciónincrementa la hidroestabilidad en más del 20%.

La post-cocción funciona porque permite que el pellet este caliente por más tiempo y así selogre mayor gelatinización de los almidones. Pero aun más importante es el hecho de que lahumedad que se libera por enfriamiento evaporativo ocurre lentamente. Las moléculas deagua, al evaporarse lentamente, dejan espacios libres y al mismo tiempo, otras moléculascomienzan a acercarse (entre moléculas de almidón y almidón, proteínas y proteínas o suscombinaciones) formando una estructura mas compacta, sin grietas ni espacios vacíos. Locontrario sucede con el pellet que sale de la peletizadora y entra inmediatamente alenfriador. En este caso el pellet se enfrenta a un choque térmico, se enfría (libera suhumedad) rápidamente al punto de que micro grietas se forman a lo largo del mismo ydentro de su estructura interna. Estas micro grietas y espacios vacíos son la consecuencia dela baja estabilidad de los pellets en el agua.

Post-Acondicionador Vertical Geelen

Secador / enfriador

Debido a los bajos niveles de humedad del producto a la salida de la peletizadora o postacondicionadores muy posible que no necesite un secador. Este es el caso de los paísestropicales pero en regiones frías con humedad relativa baja es posible que si se deba incluirel secador.

El tipo de secador / enfriador que se debe utilizar debe ser de tipo horizontal. Esto se debe aque los pellets son suaves y pueden compactarse en los secadores o enfriadores verticales.El secador debe ser de vapor o gas, y pueden ser de paso sencillo o doble. En la unidad depaso sencillo, los pellets se introducen en el extremo opuesto y son transportados hasta lasalida por un transportador de malla. En la unidad de paso doble, los pellets caen de labanda superior a la inferior que los transporta hasta la salida. En ambas unidades el airecaliente o frió se introduce por debajo a través del producto. La reducción de la humedad enel producto que se somete al enfriador se produce por el efecto de enfriamientoevaporativo, en el cual la humedad emigra en forma de vapor al aire que su vez escalentado. Este aire más caliente tiene mayor capacidad de contener humedad lo que haceque el producto se enfríe. Lo mismo sucede con el proceso de secado solo que en este casoel aire caliente es forzado a través del producto para así remover la humedad que contiene.

Rodillos Trituradores o Desmoronadores

Los rodillos desmoronadores se utilizan para romper los pellets y así producir las migajas.Estas migajas producen los diferentes tamaños de alimentos iniciadores utilizados paraalimentar camarones desde el periodo larval hasta el juvenil.

Una de las creencias que existen en la industria de balanceados es que por ser alimento enmigajas no se le debe prestar la misma importancia que al alimento peletizado. Lo cierto esque este tipo de alimento debe tener los mismos controles de calidad, y en principio debecumplir con todos los parámetros establecidos de hidroestabilidad. Por lo tanto un pellet debuena calidad nutricional, y con alta estabilidad debe ser el requisito para producir migajasde buena calidad.

Los tamaños mas comunes de migajas para camarón son: 1.5-3.0 mm, 1.0-1.5 mm, y 0.6 –1.0 mm con porcentajes de distribución de 60, 30, y 10 % respectivamente.

Aproximadamente un 10% de los pellets pasaran enteros entre los rodillos. Estos debensepararse en le proceso de tamizado para ser devueltos a los rodillos.

Tamizado

Después del enfriador o secador los pellets enteros o migajas se pasan por un tamiz. Lospellets enteros para remover los finos los cuales son reciclados a la peletizadora. Sinembargo no se recomienda reciclar mas del 5% de finos ya que puede afectar la estabilidaddel agua del pellet debido a que los aglutinantes naturales o sintéticos ya han perdido suspropiedades de cohesión. Si en el proceso se produce más de 5% de finos puede serindicativo de que existe un problema en el proceso. Un de estos problemas puede serdesgaste del área de trabajo del dado que tiene como consecuencia la producción de pelletsmás frágiles.

Cuando se producen migajas (iniciadores y crecimiento) se recomienda utilizar separadoreso zarandas horizontales de rotación para así obtener todos los tamaños requeridos. Laeficiencia de separación de un cedazo normal no es suficiente ya que requiere mas tiempode residencia y el material tiende a tapar las mallas. La zaranda de rotación horizontalpuede tener hasta 6 niveles de mallas. También tiene por ventaja que oscila en tres planos,dos de ellos horizontales que causan el movimiento de rotación y otro vertical, quepromueve la eficiencia del tamizado.

Recubrimiento

La mejor manera de lograr alimentos de alta energía y reducir los costos de formulación esincluyendo aceite. Debido a que el aceite solo se puede incluir en la mezcla en un máximode 3% para no afectar la calidad del pellet, el resto hasta 10% se debe rociar sobre el pelletdespués del tamizado o antes del empaque. El método para rociar aceite, o mezclas deaceite con lecitina y solubles de pescado, debe ser lo mas gentil para que no se produzcanrupturas en el pellet. Por esta razón los equipos mas utilizados son los rociadores detambor.

Existen otros equipos como el mist coater que rocía aceite o mezclas de líquidos por mediode un plato. Este plato gira a altas revoluciones creando una cortina al mismo tiempo quelos pellets caen. Después de pasar por la cortina los pellets son transportados por untransportador con aspas cortadas para evitar que sean maltratados.

Los recubridores por vacío son más nuevos en el mercado. Este equipo rocía aceite porlotes. El alimento entra al equipo el cual tiene una capacidad determinada, inmediatamentese cierra y un sistema neumático saca todo el aire dentro de la cámara creando un vacío.

Posteriormente los líquidos se adicionan. La ventaja de este equipo es que los líquidos, eneste caso aceite de pescado, penetra en las porosidades del pellet y por lo tanto ofrece otrabarrera en contra del agua. La desventaja es que es un equipo demasiado costoso.

PROCESO DE EXTRUSIÓN DE ALIMENTOS PARA ACUICULTURA

El proceso de Extrusión en la producción de alimentos acuáticos esta creciendo conrapidez en todo el mundo. Su crecimiento se debe principalmente a la versatilidad delproceso que permite que se puedan producir alimentos densos (550 g/l) para camarones yotras especies que se alimentan en el fondo, semi-densos (500- 525) g/l) que su hundenlentamente para salmones, y alimentos flotantes ( <500 g/l) para especies que se alimentanen la superficie tales como la Tilapia, el bagre (también se alimenta en el fondo), laCachama (Pacú), trucha, carpa, y especies de importancia ornamental como las carpas Koiy peces de acuario.

Definición de Extrusión

En el proceso de peletización se menciona la palabra extrusión. En el proceso depeletización, al igual que en el extrusión se extruda una mezcla de ingredientes a través dellos orificios del dado. A diferencia de la peletización el proceso de extrusión incluye unproceso de cocción a alta temperatura y presión, en corto tiempo (5-10 segundos)producido por la disipación de la energía mecánica la cual es transferida a la mezcla pormedio de los elementos (sinfín o gusanos, las paredes del barril) del extrusor. Durante elproceso la mezcla que se alimenta a el extrusor es en forma de harina; a medida que sesomete a alta presión y temperatura, y a las fuerzas de corte de los elementos actúan, estacambia hasta formar una masa visco- elástica con características similares a un plásticoderretido (fluido no Newtoniano en este caso). Por eso también se le conoce como unproceso de cocción termoplástico.

Este proceso de cocción a altas temperaturas y corto tiempo (HTST) tiene las siguientesventajas: 1) mejora la digestibilidad, en particular la de los cereales (dextrinización) ya quese rompe la estructura molecular de la amilosa y amilo pectina liberando cadenas mascortas de glucosa que a su ves pueden ser digeridas mejor con mayor facilidad (massubstrato por superficie de área) en el tracto digestivo, 2) inactivación de factoresantinutritivos (i.e. inhibidor de tripsina en la soya cruda), 3) incrementa la resistencia delos alimentos a su degradación en el agua (hidroestabilidad). En referencia a este ultimo punto, no se debe pensar que al lograr una mayor gelatinización se va a obtener una mejorhidroestabilidad. La realidad es que a medida que se dextrinizan mas los almidones esmenor la hidroestabilidad. Esto se debe principalmente a que se pierde la cohesión queexiste entre los gránulos de almidón y además, el pellet que es producido por este métodoes más soluble en el agua por ser más poroso. Este alto grado de porosidad, es una ventajapara los alimento flotantes, pero para los sumergibles requiere que la mezcla extrudada serecomprima para formar un pellet denso. Para evitar la dextrinización excesiva se debeconfigurar los elementos del extrusor de manera que impartan menos fuerza de corte, esdecir generen menos cocción y disminuyan su tiempo de residencia en el extrusor. Esto selogra utilizando elementos de transporte hacia delante, sin arandelas de presión o áreas endonde se restrinja el flujo de la masa termoplástica.

Partes del Extrusor:

• Tornillos o elementos: Estos son segmentos que dependiendo de su configuración(paso, ángulo y espesor) pueden ser de transporte, de cocción, reversos, o cónicos (partefinal)

• Barril: Son los elementos que recubren los tornillos y el eje. Los barriles pueden serenchaquetados o no, e inclusive circular refrigerantes o vapor e incluso fluidos a altatemperatura.

• Dado: este es la parte final del extrusor y es el responsable por dar la forma final alproducto. El dado es el elemento mas importante para generar presión en sentido opuesto alflujo lo que produce el incremento de la presión y la temperatura en el extrusor.

• Cuchillas de corte: Las cuchillas son obviamente utilizadas para cortar el productofinal; pero dependiendo del producto las cuchillas puede ser rígidas, flexibles y tambiénsolo un hilo de acero (productos altos en humedad).

Tipos de Extrusores

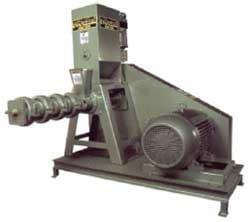

• Extrusores cocedores en seco

Este tipo de extrusor es el más sencillo, no tienen chaquetas en el barril opreacondicionador. Este equipo fue diseñado principalmente par extrudir fríjol de soya perotiene aplicaciones en la producción de alimentos acuáticos en donde el costo de inversióninicial es una limitante. Sin embargo son equipos con capacidad productiva limitada.

Aunque se les conoce por el nombre de extrusores en seco si utilizan inyección de agua. Deotra manera seria imposible producir cualquier alimento sin bloquear o atascar la máquina.

Extrusor Seco Insta-Pro

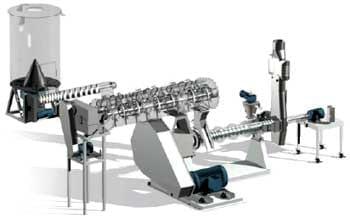

• Extrusores cocedores con pre acondicionador

Estos extrusores están equipados con un acondicionador y cabezales enchaquetados pordonde se puede circular vapor, agua caliente o fría, u otros líquidos con el propósito detransferir calor a la masa.

Estos extrusores pueden ser de un tornillo o de dos tornillos. La gran mayoría de losalimentos acuáticos son fabricados con extrusores de un tornillo. Aunque el de dos tornillosofrece mas ventajas la limitante es el capital inicial de inversión ya que estas maquinas, massofisticadas, tienen un costo entre 1.5-1.7 veces mayor que el de un tornillo. Igualmente eldesgaste de las piezas de este extrusor es 1.5 veces mas que el extrusor de un tornillo.

Estos extrusores operan con rangos de humedad de 22-28% lo que permite que logrenmayores capacidades que los extrusores “secos”

Las capacidades de los extrusores de un tornillo pueden variar según el fabricante. Existenequipos con capacidades de hasta 15 toneladas métricas por hora. Dentro de la categoría deextrusores de un tornillo también se puede incluir los expansores o como normalmente seles llama “Expanders”.

En el caso del expander un cono al final del extrusor regula la salida y por lo tanto lapresión, temperatura, tiempo de residencia, y capacidad de la maquina. El alimento esextrusado en forma laminar el cual es desmoronado por un juego de rodillos parafinalmente entrar a la peletizadora en donde la masa es recomprimida en pellets.

Los extrusores con dos tornillos, por su costo, solo se usan en aplicaciones especiales

Extrusor de un Tornillo Wenger

Extrusor de dos Tornillos Wenger

Expansor Amandus Kahl

• Extrusores de Moldeo en Frío

Este tipo de extrusores también se utiliza para producir ciertos alimentos acuáticoshúmedos. En esta categoría podemos encontrar desde modelos sencillos como un molino decarne, hasta extrusores enchaquetados y aun mas complejos en los cuales el tornillo tieneun sistema interno de recirculación de agua para evitar elevar la temperatura de la mezcla.

QUE TIPO DE ALIMENTO FLOTANTE O SUMERGIBLE?

Los alimentos acuáticos dependiendo del proceso y de los ingredientes utilizados, puedenser: sumergibles, flotantes y semi-sumergibles (hundimiento lento).

Los alimentos sumergibles, tipo pellet, y los alimentos de flotantes son producidos bajoparámetros de proceso muy distintos.

Para entender como se producen estos tipos de alimentos es necesario que entendamosprimero como se produce la expansión. La expansión se produce a la salida del dado ocuando la masa amorfa es expuesta a la presión atmosférica. Este cambio súbito de altapresión, dentro del extrusor, a baja presión es lo que produce la expansión, que esbásicamente la evaporación a altas velocidades del agua. El agua dentro del extrusor,debería ser vapor por las altas temperaturas del proceso. Sin embargo, debido a la altapresión (400 -800psi) su estado es liquido. Al salir del extrusor el producto se expone a la presión atmosférica, que trae el cambio de estado del agua de líquido a gaseoso (vapor). Alliberarse este agua del extrudado deja pequeñas celdas de aire. Dependiendo del número deceldas y de su tamaño se obtendrán densidades por debajo de 500 g/l que hará que el pelletflote. Dependiendo del contenido de almidón, aceite o grasa, y de las condiciones deprocesos se puede producir más o menos expansión. También se pueden utilizar agentesnucleantes como fibra pulverizada o carbonato de calcio para incrementar el número deceldas. Mientras sea mas chico el agente nucleante mas chicas serán las celdas y por lotanto se podrán obtener texturas mas uniformes.

A continuación se presentan los diferentes métodos para producir alimentos can densidadesdiferentes:

Producción de alimentos flotantes

Para producir alimentos expandidos que floten primero tenemos que tomar en cuenta laformulación. Se requiere un mínimo de 20% de almidón en la formula. A continuación sepresentan las condiciones del proceso.

1. Añadir entre 6-8% de agua y vapor en el pre acondicionador.

2. Presión en la región del dado debe ser entre 500 – 545 psi.

3. Temperatura de la mezcla antes del dado 120-140 °C.

4. Contenido de agua en la mezcla antes de salir del dado debe estar en 25-28%.

5. Área abierta en el dado debe ser de 200-250 mm cuadrados por tonelada métrica deproducción..

6. Densidad del producto al salir del dado 320-400 gramos por litro.

7. La flotabilidad se puede incrementar secando el producto a temperaturas elevadas.

Producción de alimentos sumergibles

En el caso de los alimentos sumergibles como el alimento de camarón, las condiciones deproceso del extrusor se modifican para así lograr densidades superiores a los 500 gramos /litro. Las condiciones del proceso son las siguientes:

1. Utilizar un cabezal de descompresión antes del dado. Esto es con el fin de provocar laexpansión de la masa que es posteriormente recomprimida en las últimas secciones deldado en donde se le da la forma del tubular del pellet.

2. La temperatura de la mezcla a la salida del acondicionador debe estar entre 70-90 °C

3. Temperatura antes de la masa antes del dado debe estar entre 115-120 °C.

4. La presión en la región del dado debe estar entre 380-440 psi

5. Área abierta en el dado 550-600 mm cuadrado por tonelada métrica.

6. La temperatura en los cabezales debe ser controlada por medio del sistema deenfriamiento automático.

7. La humedad a la salida del dado es aproximadamente 26%.

Producir alimento sumergible es mas difícil cuando los niveles de almidón son excesivos ylos niveles de grasa son menores al 12%. El proceso de secado de este tipo de productostambién es crítico ya que el este en exceso puede reducir la densidad al punto que flote. Porlo tanto las temperaturas de secado deben ser moderadas.

Nuevas tecnologías en extrusión

Hace un año aproximadamente la empresa Danesa Sprout-Matador lanzó al mercado la“cámara de control de expansión” para producir alimentos de camarón sin necesidad derecurrir a una sección del barril abierta. Esta cabina se coloca a la salida del dado enconjunto con la unidad de corte. La presión es regulada a su vez por un sistema neumáticopositivo.

El principio por el cual funciona es el de controlar la presión a la salida del dado la cualdebe estar por encima de la presión atmosférica. A mayor presión menor será la expansióny por lo tanto la densidad del producto será mayor. El sistema esta equipado con unmedidor de densidad en línea y una válvula rotativa por donde los pellets salen hacia elpostacondicionador o secador y/o enfriador.

Por lo nuevo de este equipo en el mercado desconozco cual puede ser la calidad delproducto terminado en lo que se refiera a hidroestabilidad y eficiencias alimenticias. Sinembargo, este equipo tiene como ventaja su versatilidad ya que se pueden producir todotipo de alimentos (hundimiento y flotantes) con un solo equipo sin hacer modificaciones.

Cámara de Control de Expansión Sprout-Matador

Temas relacionados

Autores:

Superlatus Inc

Recomendar

Comentar

Compartir

25 de octubre de 2007

El Dr. Borthone ya nos ha ilustrado otras veces en forma muy completa respecto a procesos, fábricas y productos para la alimentación animal. Agradecemos su contribución, la cual es de gran utilidad en particular para los nuevos estudiantes o industriales que necesitan de estos temas para su desarrollo y también para quienes creemos saber algo del tema.

Obviamente los artículos del Dr. no pueden ser mas detallados pues ocuparían grandes espacios en estos foros. Para ello entonces esperamos contribuir y agregar algunos detalles que solicitan algunos panelistas.

En particular para mi compatriota de Antofagasta, Chile, Carlos Grawe:

En el proceso de extrusión, el esfuerzo mecánico y de roce ejercido por un tornillo del tipo sinfín, que gira dentro de una carcasa de metal. Al momento de transportar el producto o la masa o extrusado, la somete a la fricción elevando su temperatura a niveles muy altos pero controlables, de tal modo que los distintos tipos de nutrientes de los alimentos sufren diversas modificaciones las proteínas se texturizan.

Los almidones se gelatinizan gracias a la humedad presente o agregada, los aceites o grasas se liberan de sus celdas (vegetales), se eliminan factores antinutricionales como enzimas oxidativas, ureasa, peroxidasa, se eliminan bacterias, la masa se homogeniza en el interior, gracias a efectos de mezclado, y la presión se eleva a tal punto que a la salida, al pasar por restricciones u orificios, el producto se expande pudiendo controlar esa expansión y su forma, produciendo partículas de densidad variable según el grado de expansión que pueden ser flotantes o hundibles en agua.

El proceso puede ser ayudado con vapor o con agua y variará según el contenido inicial de nutrientes, grado de molienda, humedad, contenido de grasas.

En el proceso de PELETIZADO el producto en polvo molido y mezclado pasa por orificios comprimiéndose produciendo pellets que no son cocinados como en la extrusión y presentan menor grado de gelatinización, la expansión no se produce, al contrario se comprime, no se alcanza los grados de esterilización por temperatura.

Ambos procesos están orientados a productos diferentes para diferentes requerimientos. Otra discusión es el costo comparativo de los productos y de la inversión en cada caso.

Espero haberte colaborado en tu duda respecto de la extrusión.

Reiterando las gracias al Dr Borthone por sus magníficos aportes, un saludo desde Santiago de Chile.

Recomendar

Responder

6 de junio de 2013

dispongo de una parcela de tierra de 10hectareas,en argentina,la cual se uso por varios años para produccion de verduras,con abonos quimico y es suelo se deterioro...en la actualidad esta sin producir,pero disongo de cantidades de residuos de pescado y de deschos de langostinos(cascaras y cabezas)...mi consulta es la siguiente,,se pueden verter directamente sobre el suelo para abonarlo?estuve leyendo que se puede realizr compost con materias organicas..pero mi duda es si estos residuso se degradan y pueden abonar el suelo...en caso de que sea posible..como seria el mejor manejo..dejarlo al aire libre o surquear y taparlos con tierra?desde ya muchas gracias y agradezco su respuestas

mail: comprochacragaiman@hotmail.com

Recomendar

Responder

5 de junio de 2013

buenos días Dr. es muy interesante sus orientaciones, el caso mio es yo crió la variedad del paco y gamita, la alimentación es superficial, tengo un molino de carne nro. 32 lo cual preparo alimento el caso es la flotabilidad, mis insumos son harina de pescado, polvillo de arroz, yuca, torta de soya, quisiera que ud. que me recomienda hacer para que el alimento flote. por lo menos unos 5 min. agradeceré la agradeceré la atención,

att.

carlos lazo

Recomendar

Responder

16 de mayo de 2011

Buenas tardes Dr. Borthone! Muchas gracias por su artículo.

Estoy tratando de diseñar un alimento para camarón, mi pelletizadora es inglesa y no usa caldera para vapor, la temperatura máxima es de 70 ºC.

Qué puedo utilizar como gluten para que el pellet me dure por lo menos una hora en el agua? El sistema de enfriamiento es pasando al enfriador inmediatamente después de la peletizador.

Recomendar

Responder

25 de enero de 2011

Gracias Engormix por la oportunidad de intercambio de información.

Me gustaría saber o conocer acerca de un método cuantitativo para medir la hidroestabilidad de los alimentos balanceados para camaron,

Gracias

Sharlene Gómez F.

Recomendar

Responder

2 de junio de 2009

Hola,

Estoy realizando un informe sobre la extrución.

Quisiera saber si se pueden conocer los puntos criticos (humedad,grasa,temperatura,ect) en el acondicionador, para poder evitarlos y así lograr una extrusion (de tornillo simple) óptima.

Mi objetivo es poder encontrar una relacion adecauda entre el vapor de agua, contenido de agua, [percent] de grasa que se pueda agregar en el acondicionador. Ya que en mi caso,en el cañón no se le agrega nada de vapor.

espero que puedan entenderme y ayudarme.

Saludos, futura ingeniera de alimentos

Recomendar

Responder

2 de mayo de 2009

Muy didáctico su artículo. Le agradezco. Soy un productor de camarón orgánico que debido a los altos costos del alimento, me ví obligado a utilizar maquinaria descartable. En este caso una estrusora de PVC. La mezcla de los ingredientes la hago de forma manual y el maíz los pongo en remojo con migroorganismos hasta el punto de germinación y lo muelo despues de un secado al sol, para evitar que se atasque el molino. Los ingredientes que utlizo en la mezcla son: Polvillo de arroz 15 kg Afrecho de trigo 10 kg Maíz molido hidratado con microorganismos 35 kg Torta de soya 10 kg Harina de pescado al 58[percent] de proteína 20 kg Cal hidratada 2.5 kg Aceite de pescado 4 litros y agua con microorganismos de 5 a 10 litros hasta encontrar la humedad que permita un aglutimaniento aceptable, es decir que mantenga la forma del pelet y la presencia de finos sea mínima. Con esto produzco 110 kg de alimento terminado . El secado lo hago extendiendo el producto para que se enfríe . El empaque lo hago en recipientes de plástico reciclables con 11 kg del producto, donde tengo problemas de moho cuando no está bien seco el alimento o cuando el [percent] de cal es bajo, - del 3[percent]. La estabilidad del producto es muy aceptable y la flotabilidad es cero. La palatabilidad es excelente ya que el consumo en los comederos es 100[percent]. Me interesa saber si la composición nutricional, es la adecuada. Esta es una forma de fabricación artesanal que me permite alimentar al camarón, pero quisiera perfeccionarla manteniendo bajos los costos. Ojala le interese contestarme y comentarme algo al respecto.

Un saludo

Recomendar

Responder

27 de octubre de 2008

QUISIERA SABER CUAL ES LA RECOMENDACION DE LA VELOCIDAD EN REVOLUCIONES DE MEZCLADO EN MEZCLADORAS DE PALETAS YA QUE YO ESTABA CON LA CERTEZA DE DISEÑAR UNA MEZCLADORA A 144 RPM TOMADO DE ESTE MISMO FORO ,PERO ESTOY VIENDO QUE ESTAN RECOMENDADO ACA EN UN ARTICULO CON 50 RPM SAQUENME DE ESTA DUDA

TAMBIEN QUISIERA SABER TAMBIEN ESTABA DISEÑANDO DEL EJE HASTA LA PARTE SUPERIOR DE 2.6 RADIOS

ATTE ING WEST

Recomendar

Responder

7 de noviembre de 2007

Hemos hecho una investigación de la cual tenemos homologaciones y protocolos sobre la nutrición del camarón para el manejo a muy bajos costos de la mancha blanca y de las demás que son producidas por retro virus y bacterias patógenos que están en las piscinas esta medicación se puede mezclar con la harina de pescado, ó se puede aplicar en la piscina a razón de 1,5 kgs por ha de espejo de agua, o 2kg por tonelada de concentrado.

Recomendar

Responder

5 de noviembre de 2007

Muchas Gracias por las respuestas Don Ignacio:

Para aquellos que estamos empezando con estos temas es muy positivo participar en foros donde existen personas que puedan aclarar dudas como las mías...

Al Dr. Borthone le doy mis saludos y felicitaciones una vez mas por el excelente artículo.

Quisiera hacer un comentario tipo pregunta: ¿es cierto que el mundo de la acuicultura esta girando hacia la obtencion de otras materias primas como fuentes de proteína, minerales, entre otros? Por ejemplo vacunos como es el caso de Saulo en Santa Cruz.

También es cierto que hay otras materias primas como la harina de algas pardas que presentan un complemento excelente a los alimentos balanceados para camarones, lo cual aparece en una serie de artículos publicados y particularmente tengo un proyecto en esta materia prima aun en puesta en marcha. Pero estos mismos alimentos o materias primas pueden ser aplicados a otras especies como el salmón en Chile, las truchas en Bolivia, me imagino además que existen otras especies consumidoras que necesitan materias primas y podemos aportar con diversidad de suplementos, complementos, etc.

Existe algún manual gigante o centro de publicaciones que recopile los estudios hechos para diferentes especies con variabilidad en el tipo de materias primas, esa es mi pregunta.

Recomendar

Responder

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.