1. INTRODUCCIÓN

La producción de pollos ha sufrido un crecimiento tanto en países desarrollados como en países en vía de desarrollo en los últimos cuarenta años [1]. En Europa, a pesar de que algunos países experimentaron un decremento en el 2003 debido a la influenza aviar, y en 2004 como resultado de la contaminación por aflatoxinas, la producción de carne de pollos se espera que siga en aumento debido al incremento del consumo doméstico de estos [2]. Francia, España y el Reino Unido, son los principales productores de pollos en Europa.

El censo total Europeo en el 2002 fue de cerca de 5900 millones [3]. De aquí puede intuirse el gran crecimiento que ha tenido la industria del peletizado en el mundo. En Holanda la cantidad de alimento Peletizado en 1993 fue de 88.4% de una cantidad total de 16.1Mt. [4]

Aunque se ha presentado este gran auge industrial y un gran cambio en la industria alimentaria animal, pasando de alimento en harina a alimento concentrado en forma de Pélet, el entendimiento de los fenómenos antes, durante y luego de la manufactura son pobremente entendidos. En 1992 [5] se realizó una investigación de 88 molinos de alimento en USA y encontraron que sólo 20 fábricas tenían sistemas de producción funcionando apropiadamente, 44 molinos de peletizado experimentaron problemas con la regulación del vapor, 7 problemas con el acondicionador antes del peletizado, entre otros problemas. Finalmente, sólo 23% de los molinos producían Pélet satisfactorio.

Las características del proceso de Peletizado, en términos de dureza, calidad y durabilidad, están ligadas a la contribución de los parámetros usados durante el procesamiento de acondicionamiento, Peletizado y enfriamiento.

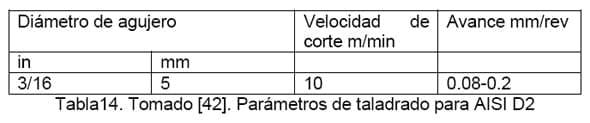

A menudo, la escogencia de estos parámetros está estrechamente ligada a la experiencia del operador o fabricante debido al pobre entendimiento que se tiene en cada una de las etapas de producción desde el momento mismo de la formulación del alimento hasta la selección de los valores óptimos de presiones de gas y de Peletización, de temperaturas y tiempos de preparación y de materiales adecuados para el buen funcionamiento entre otros.

Adicional a las propiedades funcionales de los ingredientes del alimento, la escogencia del equipo, variables del sistema y del proceso usadas en la manufactura determinan la calidad física del Pélet animal.

Un cierto incremento en la cantidad de vapor adicionado a la mezcla de alimento generalmente mejora la dureza y la durabilidad del Pélet. Incrementar la cantidad de potencia disipada en la mezcla por medio de fuerzas de compresión en una o favias etapas del procesmiento generalmente tiene un favorable efecto en la calidad. El aumento en la durabilidad y la dureza sin embargo depende de la formulación y de otros parámetros como la temperatura de la mezcla y las características del enfriamiento en el aire [4].

La cantidad de vapor es un factor más decisivo que la presión de vapor, adicionalmente el vapor es superior al agua en la producción de Pélet de buena calidad. El calor adicional permite cambios en las propiedades fisicoquímicas que promueven Pélets más durables y más duros. [4]

Finalmente, la presentación del producto, su longitud y diámetro dependen de parámetros de procesamiento que pueden ser ajustados mediante el ensamble de rodillos y matrices y mediante la interacción de presiones, velocidades y calor aplicados durante las diferentes etapas de procesamiento.

2. OBJETIVOS2.1 OBJETIVO GENERAL

- Proponer una solución que satisfaga la necesidad de diseñar una máquina peletizadora para producir alimento en forma de Pélet para aves de corral con una producción diaria de una tonelada por turno de trabajo.

2.2 OBJETIVOS ESPECÍFICOS

- Emplear metodologías de diseño conceptual centradas en la exploración del estado del arte de la necesidad y en el análisis de sistemas técnicos conocidos en la industria de la peletización, para proponer una serie de posibles soluciones.

- Construir un árbol de objetivos pertinente a la necesidad de diseño del cliente.

- Realizar un análisis funcional que tenga en cuenta las características, etapas funciones y sub-funciones de una máquina peletizadora de acuerdo a la necesidad del cliente

- Generar una lista de especificaciones de acuerdo al estado del arte y las necesidades del cliente para buscar y entender los parámetros críticos del diseño que lleven a una solución adecuada.

- Generar y describir alternativas de diseño

- Seleccionar y describir una alternativa de diseño conceptual

3. EXPLORACIÓN DEL ESTADO DEL ARTE3.1 CARACTERÍSTICAS DE LA GALLINA.

El sistema digestivo de las aves es anatómica y funcionalmente diferente al de otras especies animales. Incluso existen diferencias entre especies de aves, especialmente en tamaño, que en gran parte depende del tipo de alimento que consumen. Por ejemplo, aves que se alimentan de granos tienen un tracto digestivo de mayor tamaño que las carnívoras, y aquellas consumidoras de fibra poseen ciegos más desarrollados. El largo del sistema digestivo, en proporción al cuerpo, es inferior al de los mamíferos. [6]

El alimento en forma de Pélet tiene varias ventajas sobre el alimento en forma de harina, ya que los nutrientes están homogéneamente dispersos y tienen las mismas propiedades para cada producción y formulación de alimento, dando lugar a menores desperdicios por transporte, contaminación o vientos, y minimizando las preferencias del animal por algunos ingredientes específicos.

Al suministrar alimento en forma de Pélet se deben cumplir ciertas restricciones en cuanto a la especificación del tamaño del mismo, según el animal a alimentar y su edad.

La edad y el tamaño del ave influyen en el tamaño del alimento en forma de Pélet, la experiencia agrícola clasifica el alimento para este animal según la etapa de desarrollo en la que se encuentre el ave y en su uso comercial. Principalmente, las aves de corral se dividen en dos clasificaciones: Aves de engorde y aves ponedoras.

El tamaño del elemento a peletizar es importante en relación al desarrollo corporal del ave, a medida que esta se desarrolla vamos aumentando el tamaño de la partícula en la formulación y su porcentaje en el total de alimento.

3.2 CARACTERÍSTICAS DEL ALIMENTO

Según sea la fase en que se encuentre el ave, la preparación de los componentes del Pélet debe cumplir una serie de tamaños adecuados de partícula seleccionados así:

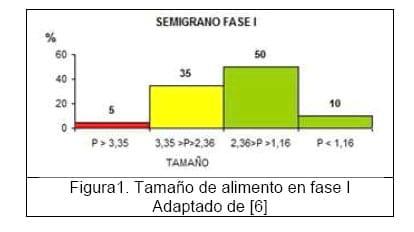

- Alimento Fase I

El 60% de tamaño de Pélet será menor de 2.36 mm debido a que el animal aun no se ha desarrollado y no podrá ingerir alimentos con tamaños muy grandes. En la figura1, el color rojo indica el tamaño que no debe ser suministrado, mientras que el color verde muestra cual es el indicado para esta edad.

- Alimento Fase II

El 60% del alimento será de un tamaño mayor de 2.36 ya que el ave está en una etapa de desarrollo en la que puede ingerir partículas más grandes sin problema, y puede rechazar las más pequeñas. En la figura2 se muestra una distribución esquemática de esta distribución.

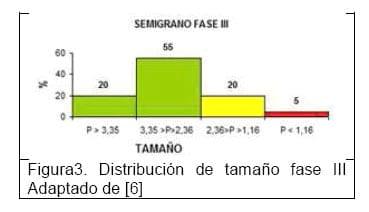

- Alimento Fase III

En este alimento hay un desplazamiento a partícula gruesa mayor de 2.36mm de un 75% ya que el ave es apta para comer el alimento más grande. En la fase de crecimiento de las aves de corral ponedoras, de 12 a 18 semanas de edad, se consume el 50% del alimento total de la etapa de recría [7]. Es necesario entonces proveer adecuada cantidad y calidad de alimento al ave para obtener los mejores resultados. En la figura3 se muestra la distribución del tamaño del alimento.

Aunque sería ideal garantizar un tamaño de Pélet para cada etapa de crecimiento del animal, muchas veces esto no es económicamente viable, considerando que la vida de aves de engorde usualmente no sobrepasa los 40 días, por lo tanto un alimento intermedio entre las tres fases de crecimiento del ave puede ser una elección que cubra las necesidades nutricionales.

Usualmente, el alimento para la industria avícola se compone de elementos a base de maíz y trigo con la adición de complementos como vitaminas, minerales, harinas, aglomerantes, entre otros.

Industrias como Solla y Cipa incorporan en sus productos elementos como [8]:

- Sorgo o maíz

- Torta de soya o de algodón

- Harina de pescado o de carne

- Harina de arroz

- Salvado de maíz

- Melaza

- Harina de huevo vaporizada

- Carbonato de cálcio

- Sal

- Hierro, Cobre, Zinc, Sódio, Cobalto, Manganeso, Antioxidantes, Antibióticos

- Vitaminas A, D, E, K C, B, Riboflavina, ácido pantoténico, Niacina, Cloruro de colina

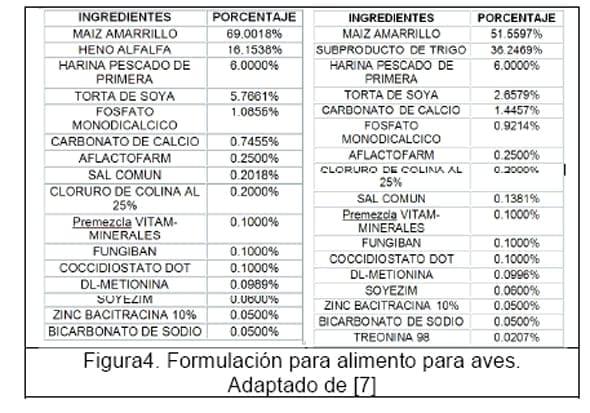

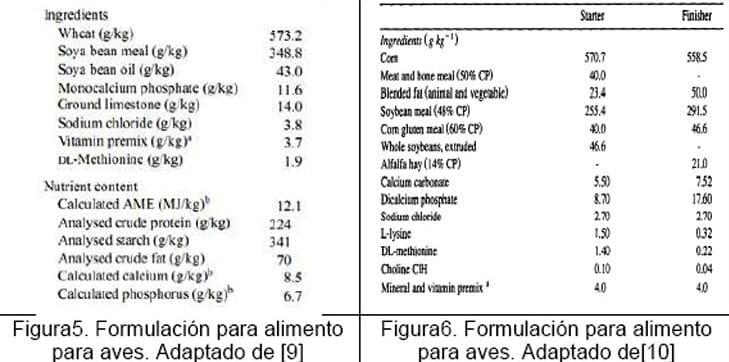

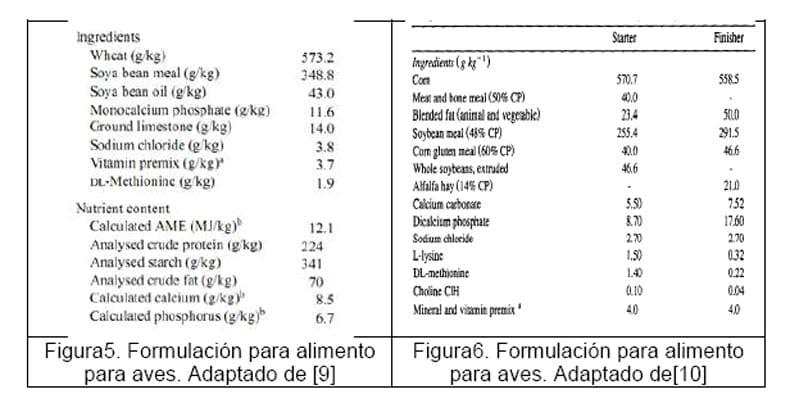

Según la literatura, no hay una sola composición dictada para el alimento de aves de corral. A continuación se muestran algunas de las composiciones normalmente empleadas para el alimento de aves, susceptibles de ser peletizadas.

Sin embargo, la edad del animal no parece afectar la composición química del material alimenticio, como se ve en la figura 4 a 6, donde para aves en etapa de inicio y terminación de ciclo de vida el alimento consiste en los mismos componentes.

En general, todas las formulaciones mostradas coinciden principalmente en maiz, soya, trigo, DL-Metolina entre otras. Por lo tanto se asumirá una composición semejante a estas para ser sometida al proceso de Peletizado que se describirá em este documento.

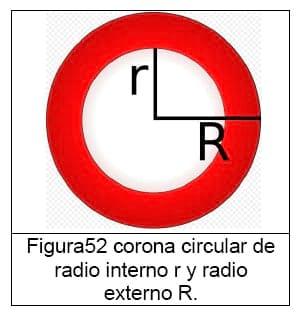

3.2 CARACTERÍSTICAS DEL PRODUCTO

3.2.1 PÉLET

Pélet es una denominación que se refiere a pequeñas porciones de material aglomerado o altamente densificado mediante procesos de compresión. Este material puede ser de alimento, plástico y hasta madera.

Usualmente, son mezclas compactadas hasta una forma cilíndrica, con un diámetro dictado por un orificio por el cual se comprime y forma, y su longitud está determinada por el corte de una cuchilla o algún dispositivo que rompa la continuidad del flujo del material.

La manufactura de estos puede comprender diferentes etapas de compresión y adición de calor y humedad por medio de agua o vapor, buscando obtener las mejores propiedades respecto a la calidad del producto, medidas como la durabilidad y la dureza.

Para la industria del alimento, este proceso busca transformar las materias primas alimenticias en forma de harina en productos compactados para producir alimentos más balanceados, con un poder energético más alto y con mayor eficiencia productiva.

A través del tiempo, con ayuda de investigaciones multidisciplinarias, el entendimiento de la fisiología y la nutrición de los animales ha llevado a la industria productora a formular mezclas apropiadas para la producción segura de aves de corral que servirán de alimento para la población mundial. Esta responsabilidad exige un entendimiento de las propiedades físicas y químicas del producto para darle las cantidades mínimas de proteínas, vitaminas y calorías necesarias para que se alcance un nivel nutricional adecuado que el animal no podría encontrar mediante otros métodos de alimentación.

3.2.2 PELETIZAR

En el área del alimento, es un proceso de producción donde se busca transformar una materia prima en forma de harina, mediante la acción de procesos de mezclado homogéneo, adición de calor y humedad, y la aplicación de presión necesaria para hacer fluir plásticamente la mezcla hasta adquirir una forma deseada por el manufacturador, que dependerá de la finalidad del producto, esta forma está ligada a factores diversos como el tipo de animal a alimentar, su edad y hasta la composición de la fórmula.

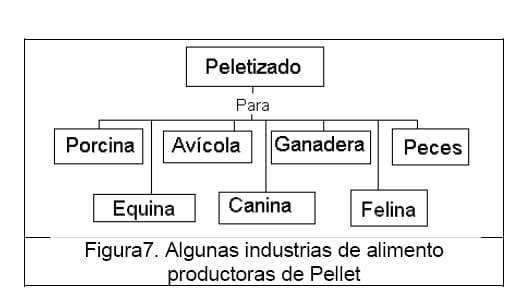

Gracias a la versatilidad de este proceso, muchas de las industrias productoras de alimento para animales han adaptado sus procesos y maquinaria para entrar a este mercado creciente en el mundo [1,2,3,4]. Algunos de las industrias envueltas en esta tendencia van desde la avícola y porcina hasta la ganadera. A continuación en la figura 7 se muestra un esquema de las industrias de alimento pertinentes.

Sin embargo, otras industrias como la de madera y plástico están envueltas en este tipo de producción, debido a que encuentran una manera de producir más eficiente, minimizando pérdidas y con una mayor versatilidad de producción.

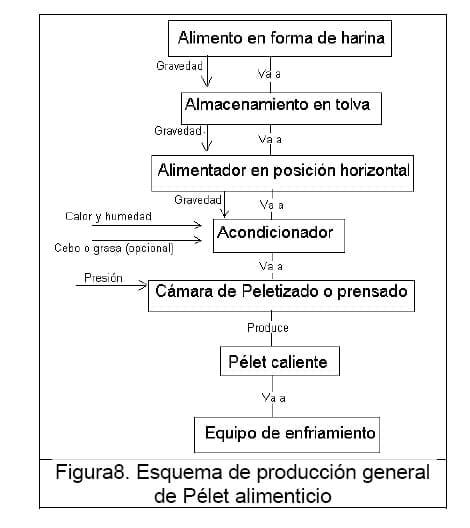

En todas las industrias de alimentos, el proceso de Peletizado sigue unos lineamientos básicos, mencionados anteriormente, compuestos por etapas de alimentación, acondicionamiento y peletizado principalmente. Aunque para cada industria la formulación del alimento cambia, y por tanto las condiciones físico químicas del producto exigen diferentes variables de producción como temperaturas, presiones y tiempos de permanencia en el proceso, la mayoría de estas siguen unos lineamientos semejantes al esquema mostrado en la figura8.

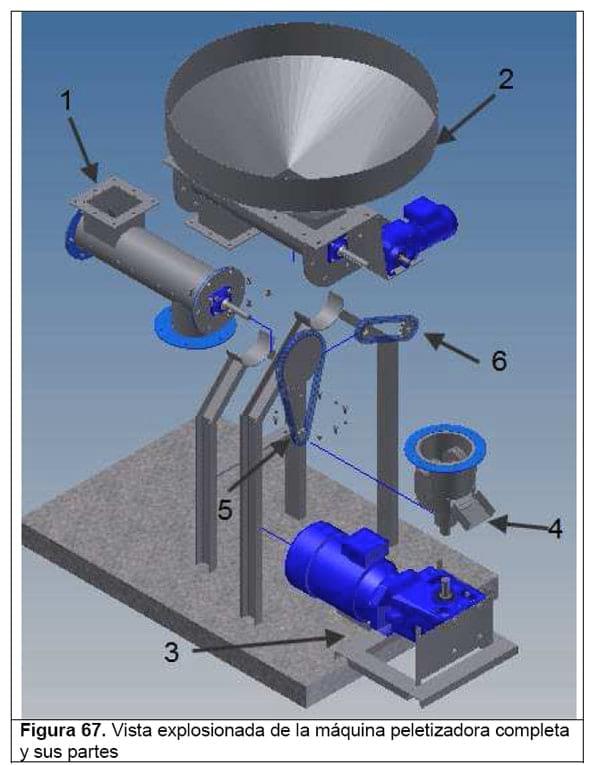

Un esquema de una máquina peletizadora se muestra a continuación en la figura9, donde pueden evidenciarse sus partes principales, las cuales serán tratadas con mayor detalle más adelante.

En general, puede verse que una máquina de este tipo está compuesta de elementos principales como tolva, tornillo de alimentación, acondicionador o preparador, matriz, rodillos, cuchillas, motor, entre otros.

3.2.3 BENEFICIOS DEL PALETIZADO

Incorporar este tipo de productos al mercado trae consigo una serie de ventajas e inconvenientes que deben ser analizados por cada manufacturador para evaluar la pertinencia de su utilización, ya que el peletizado involucra un mayor conocimiento y entendimiento de varios tipos de sub procesos que terminen en la comercialización de un producto responsable ambiental y nutricionalmente, rentable y económico. Algunas industrias del medio como Colanta, Solla, Avícula del sur, Sargo, Cipa, Purina, entre otras, han implantado procedimientos de manufactura de Pélet con éxito

En el caso de alimentación de los pollos, un animal come aproximadamente 4.9 kg de alimento peletizado durante toda su vida llegando a pesar 2.75 kg al momento de su venta. Si el animal se alimentara con harina, comería 10% más de alimento y demoraría más tiempo en desarrollarse (debe considerarse también el costo del proceso de peletizado. [10]

Algunas de las ventajas e inconvenientes que tiene el alimento en forma de Pélet se muestran a continuación:

- Ventajas:

- Mezcla los ingredientes evitando la selección del animal y la preferencia del mismo por ciertos componentes, balanceando su dienta

- Evita la segregación del producto en el transporte

- Menores desperdicios y menor pérdida con el viento

- En temporadas con ambientes más calientes ha dado mejor resultado respecto al alimento a base de harina.

- Mayor productividad y eficiencia alimenticia

- Mayor durabilidad del producto

- Menor espacio ocupado en el almacenamiento

- Se produce un grado de gelatinización de los almidones, mejorando la conversión del alimento, esta ventaja es particularmente evidente en la industria avícola.

- Pélets cilíndricos y densificados permiten un fácil manejo a granel.

- Inconvenientes

- Alto consumo de energía en procesamiento

- Operario calificado con conocimientos de formulación

- Mantenimiento de maquinaria delicada

- Uso de sistemas de vapor o calentamiento de aguas

- Alta inversión inicial

3.3 FACTORES QUE AFECTAN LA CALIDAD DEL PRODUCTO

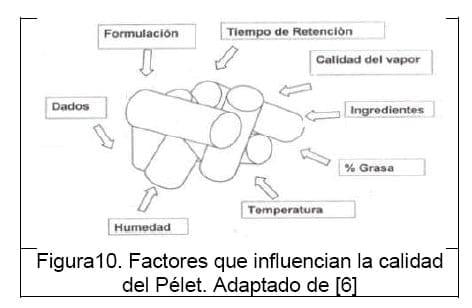

La calidad del Pélet se mide de acuerdo a varios estándares como la dureza y la durabilidad, estas consisten básicamente cómo se lleve a cabo la manufactura del producto, puesto que factores como la selección de parámetros en el acondicionador, los ingredientes hasta el tipo de dados para la peletización tienen un efecto que hay que tener presente.

En la figura10 se muestra un esquema de los factores principales que afectan de manera directa la calidad del producto, entre los cuales se destacan la formulación, el tiempo de retención en el proceso de acondicionado, la calidad del vapor de acondicionamiento, los ingredientes usados, el contenido de grasa, la temperatura de acondicionamiento, la humedad agregada, el tipo de dado extrusor, entre otros.

Algunos de estos factores de calidad se describen a continuación con más detalle.

3.3.1 CONTRIBUCIÓN DE COMPONENTES COMESTIBLES

Las diferencias en calidad de pellet entre grupos de ingredientes dietéticos, por ejemplo, granos o semillas de legumbres, se pueden atribuir a diferencias en sus propiedades físico-químicas, que a su vez, son los más afectados por la transformación en el transcurso de la historia, la procedencia geográfica y climática de los cultivos. Las diferencias en las propiedades físico-químicas debido a los factores de este último son los principales causantes contribuyentes a las diferencias en la calidad de peletización (Ejemplo, el rendimiento, el consumo de energía de la prensa de pellets) dentro de los grupos (semillas de cereales o legumbres), esto da resultado a la calidad del pellet.

3.3.2 INGREDIENTES DIETÉTICOS

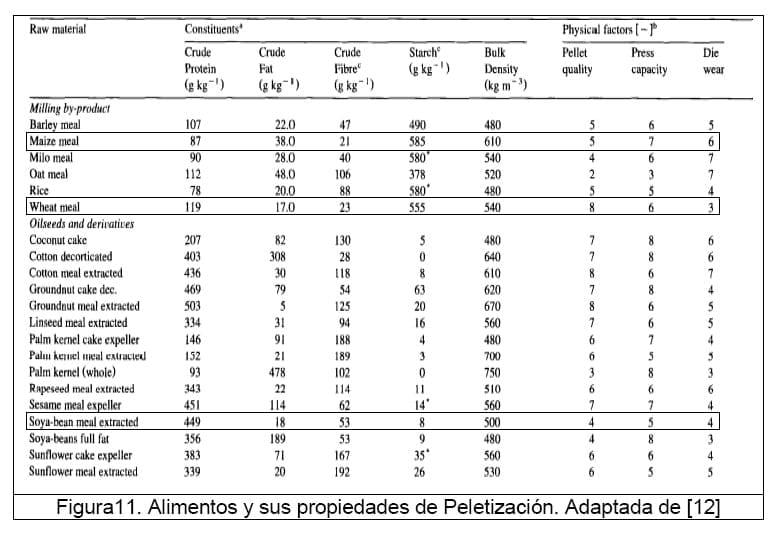

Para predecir la calidad del pellet se usa un enfoque propuesto por MacMahon y Payne en 1991 [11]. Ellos trataron de relacionar las diversas materias primas antes los criterios de peletización usados en el procesamiento de alimento de animal. Las materias primas se clasificaron en tres grupos principales: cereales, semillas oleaginosas o subproductos, además se clasificaron en una escala de 0 a 10, donde casi todas las materias primas se encuentran incluidas como puede verse en la figura11.

Algunos de los contribuyentes más importantes en el contexto de la comida animal, como se mencionó antes, son el maíz, el trigo y la soya. De esta figura podemos observar que la calidad del producto peletizado resulta ser baja o difícil de alcanzar para maíz y soya, y que a su vez estos generan los más altos niveles de desgaste en el dado extrusor, mientras que el trigo se muestra como un contribuyente fácil de Peletizar proporiconando bajo desgaste y muy buena caliad. A su vez, la capacidad de la máquina peletizadora es semejante para preparar estos tres elementos.

Estas cifras son estimaciones de la literatura y la experiencia, debe tenerse en cuenta que las condiciones de almacenamiento y de procesamiento puede alterar las propiedades de la materia prima y cambiar los indicadores mostrados anteriormente.

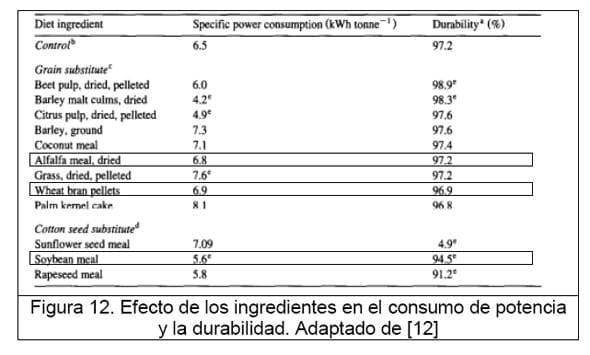

Se estimaron los efectos de inclusión de diferentes ingredientes dietéticos sobre la durabilidad del pellet (%) y el consumo de energía (kWh / Ton) de materia prima peletizada y se pueden observar en la Figura 12.

De nuevo, es posible observar que los elementos usados en la industria avícola como la alfalfa, el trigo y la soya tienen consumos de potencia semejantes y que su calidad de peletizado en términos de durabilidad está en rangos relativamente buenos.

3.3.3 EFECTOS DE LOS CONSTITUYENTES DE LA MATERIA PRIMA

Los ingredientes constituyentes pueden ser clasificados como almidón, proteínas, azúcar, grasas, fibras, materia inorgánica y agua. La estructura de la matriz en la que los diferentes componentes se disponen es muy compleja y esta complejidad podría impedir la expresión de un solo componente sobre la calidad del pellet. Sin embargo los efectos se pueden observar debido a cambios en determinados componentes, por ejemplo, debido a la gelatinización de almidón, desnaturalización de la proteína, solubilización y recristalización consecutiva de azucares y sales, todo lo cual podría afectar la dureza y durabilidad de los alimentos para animales [12]. A continuación se describe el efecto de algunos constituyentes en la calidad del Pélet.

- ALMIDÓN Y AZÚCAR

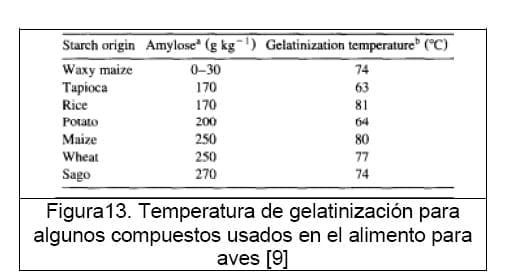

El almidón es usado para varios propósitos, algunos autores [13] indican que el almidón puede funcionar, entre otros como un agente adhesivo o aglutinante. La gelatinización del almidón en presencia de agua y calor es la manera más común en que afecta las propiedades funcionales del producto. El almidón necesita ser calentado primero para destruir su estructura nativa y permitir el reordenamiento de moléculas que se requieren para proveer una buena mezcla e las propiedades del producto. Para este componente en específico, las temperaturas de gelatinización se muestran a continuación en la figura13.

En el caso de alimento para aves, es necesario tener en cuenta temperaturas por encima de los 70ºC para poder lograr gelatinización de este componente, como se muestra en la figura 13, para alimentos como el maíz, el trigo, tapioca, sorgo, entre otros.

- PROTEÍNAS

Las propiedades de las proteínas en los alimentos o los sistemas de alimentos se han clasificado de acuerdo a [14] como: 1. Las propiedades sensoriales y kinestésica (sabor, olor, color, textura), 2. Hidratación, dispersabilidad, solubilidad e hinchazón, 3. Propiedades de la superficie activa (se requiere la emulsión y/o la formación de espuma), 4. Las propiedades reologicas, incluyendo gelificación y texturización, 5. Otras propiedades como la formación de películas y fibras durante la extrusión.

En la fabricación de alimentos, especialmente las fuerzas adhesivas que las proteínas pueden ejercer son de interés. Las proteínas pueden actuar como agente mezclador entre diferentes partículas alimenticias. El proceso envuelve la combinación de efectos de corte, calor, tiempo de residencia y agua. En otras palabras la desnaturalización parcial de la proteína puede influir directamente en la dureza y durabilidad del alimento peletizado.

- FIBRAS

Las fibras pueden ser clasificadas en parte solubles en agua, que pueden causar una alta viscosidad, y una parte insoluble de agua. Esta clasificación puede ser útil para explicar los efectos de las diferentes fuentes de fibra sobre las características del peletizado. Las fibras solubles en agua aumentan la viscosidad que pueden afectar la integridad estructural de los alimentos aglomerados [12]. Los materiales con alta viscosidad incluyen partículas más gruesas, lo que reduce la porosidad en la alimentación. Posteriormente, la integridad estructural de los alimentos aglomerados es mayor, resultando una mayor durabilidad y dureza del pellets.

- GRASAS

La adición de grasas a los componentes de alimento animal es conocida como un efecto desfavorable sobre la dureza y durabilidad del pellet. Como la mayoría de las mezclas de partículas alimenticias incorpora agua, o cuando se envuelven, solubiliza almidones, proteínas y fibras, grasas con naturaleza hidrofóbica puede interferir con las propiedades del agua mezclada con componentes solubles en los alimentos [12]. Este efecto adverso puede ser neutralizado y mejorado mediante la aplicación de procesos de pre compresión explicados más adelante.

- MEZCLADORES DE PELLETS

Cuando la calidad física de pellets no es suficiente para obtener productos saludables, o no satisface las calidad estándar de manufactura, materiales mezclados pueden ser incorporados para incrementar la calidad física de los pellets. Por este propósito diferentes tipos de mezcladores están disponibles. Los mezcladores más conocidos usados para alimento de animales son bentonita (material de arcilla), carboxymetilcelulosa (CMC), y lignosulonatos. Los efectos de los mezcladores dependen de la presencia del agua, el cual es requerido para que el agente mezclador llegue a ser activo. La bentonita es un mezclador usado con el fin de aumentar la calidad física del pelet, su principal objetivo es actuar como alimentador, así mismo disminuye la porosidad del alimento peletizado [12]. También, trabaja como lubricante de los orificios del dado, disminuyendo presión y subsecuentemente los requerimientos de energía del presionado del Pélet. El efecto de la bentonita se muestra en la Figura14.

De aquí puede concluirse que el uso de este aditivo es benéfico tanto para la durabilidad del Pélet como para la reducción de la potencia de la máquina, además tiene efectos benéficos como lubricante, lo cual lo hace altamente seleccionable en la formulación de la materia prima a Peletizar.

3.4 EFECTO DE LAS VARIABLES DE PROCESO3.4.1 ALIMENTACIÓN

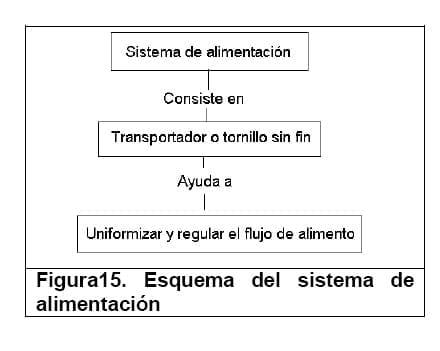

Consiste en una etapa en donde el alimento almacenado en una tolva o distribuido por un operario se mezcla y transporta a una velocidad específica, de acuerdo a la necesidad de producción, mediante un diseño de tornillo helicoidal o de paletas que se encarga de arrastrar o empujar el material hasta llevarlo a la cámara de acondicionamiento. Un esquema básico se muestra en la figura15.

3.4.2 ACONDICIONAMIENTO

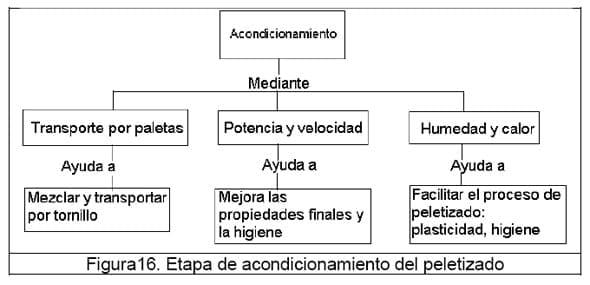

El acondicionamiento del alimento es un proceso que busca convertir la mezcla molida con el uso factores como calor, agua, presión y tiempo a un estado físico que facilita la compactación del alimento molido [4].

El alimento apropiadamente acondicionado ayudará al manufacturador a alcanzar los estándares de dureza, durabilidad e higiene [13] mientras retiene o mejora el valor nutricional del alimento. En la figura16 se muestra un esquema básico del funcionamiento de la etapa de acondicionamiento.

El acondicionamiento incrementa la capacidad de producción y simultáneamente afecta la calidad física, nutricional e higiénica del alimento producido. La adición de agua y calor alterará componentes como el almidón y las proteínas en el alimento molido, de una forma que las propiedades de aglomeración se ven afectadas. Por otro lado, aplicar mucha agua o calor perjudica la capacidad de producción y la calidad del Pélet y pueden producir taponamientos de la prensa de peletizado [16].

La escogencia de equipos de acondicionamiento depende de muchos factores, entre los cuales está el tipo de alimento a producir, ya que cada formulación trae consigo diferentes tipos de problema como la densidad, la viscosidad e incluso la capacidad de desgaste sobre los componentes de la máquina, también el rango necesario para las variables de procesamiento y de sistemas en la empresa ya que el empleo de vapor exige componentes extra y las cantidades a procesar sobreponen problemas de alto desgaste en los dados de peletizado. Finalmente, el uso de equipos de acondicionamiento que requieren una gran cantidad de espacio puede ser limitado e incluso, algunas máquinas omiten esta etapa a expensas de problemas de higiene en el producto.

Algunos autores [17] tienen en cuenta los siguientes datos para el funcionamiento correcto del acondicionador. Para los parámetros de calidad del Pélet se recomienda que la adición de vapor no deba sobrepasar los 25 m/s y debe ser calentado hasta calentar hasta 80 ºC durante un rango de tiempo de 45-90 seg, con el fin de lograr una cocción del alimento de manera saludable. A continuación se hablará más en detalle de cada etapa del acondicionamiento.

- ADICIÓN DE VAPOR

El acondicionador más ampliamente usado en la manufactura de comida animal que incorpora agua, vapor y otros líquidos es el de tipo barril Figura9. Al interior, palas montadas en un eje rotatorio mezclan el vapor y/o el liquido con el alimento en un proceso de pre compresión para darle las propiedades de mezcla deseadas y prepararlo para la etapa de extrusión.

Las ventajas son la facilidad relativa de uso y su corto tiempo de residencia en un rango de 20s a 255 s [18] dependiendo del rendimiento, de la cantidad de revoluciones por minuto del eje de palas y el grado de llenado.

Los problemas causados por mantenimiento incorrecto o del suministro de vapor resulta en decremento de las características del Pélet [19] y el bloqueo del dado [16]. La aplicación del vapor en la manufactura de la comida animal ha tenido un gran reconocimiento como facilitador de la producción de Pélets de buena calidad.

El efecto global de la adición de vapor es un incremento en el contenido de humedad y el calor del alimento molido. Durante la condensación del vapor, una capa delgada de agua se crea alrededor de las partículas, la cual junto con el incremento de la temperatura, facilita la unión entre partículas.

Durante el acondicionamiento el agua o vapor facilita los enlaces entre las partículas, además el calor genera un amplio rango de cambios físicos y químicos, incluyendo el ablandamiento térmico del alimento [20] la desnaturalización de las proteínas [21] y gelatinización del almidón.

El calentamiento por calor sensible de la mezcla ocurre primero, eleva la temperatura de la mezcla sin adición de humedad. Subsecuentemente, bajo el punto de ebullición del agua, el calor latente incrementa la temperatura de la mezcla mientras adiciona humedad, debido a la condensación del vapor [19].

La calidad del vapor es crítica, y aun pobremente entendida, en la manufactura de comida animal. La presión del vapor usada durante el acondicionamiento varía desde 241Kpa a 345KPa [22]. Esto significa que la presión en la caldera, la cual es aproximadamente entre 517 y 1103KPa, la cual debe ser reducida.

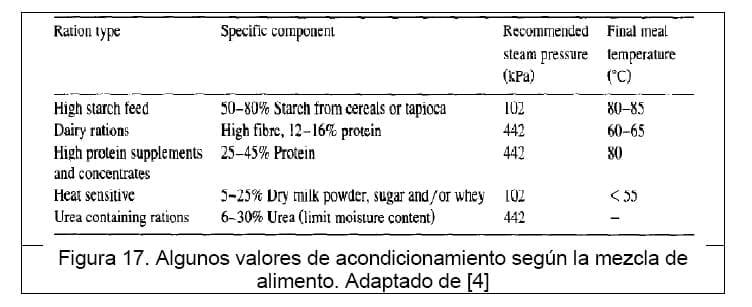

En la literatura hay cinco clases de alimento designados con sus propios requerimientos de acondicionamiento, a) altos en almidón, b) sensibles al calor (dieta que incluye azúcar o leche), c) altos en proteínas naturales, d) altos en fibra, f) altas raciones en urea y o melasas [11,19]

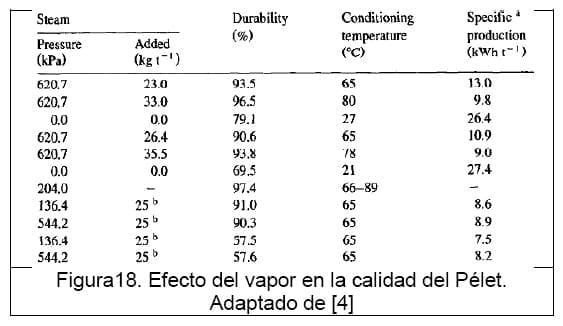

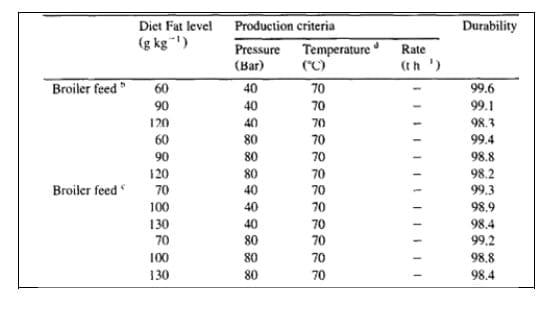

La adición de vapor a la mezcla durante el proceso de acondicionamiento a altas presiones no necesariamente resulta en mejores calidades para valores de presión más altas. A continuación, en la Figura 18 se muestra el efecto de la adición de vapor y la presión en la cámara para algunos casos.

Es posible observar que el vapor a temperaturas más altas entre 70ºC y 90ºC tiene un mayor efecto sobre la calidad que la presión del mismo puesto que una presión tanto de 201kPa como de 620kPa generan una calidad superior al 90%, para el rango de temperaturas mencionado.

Al adicionar la mezcla a peletizar al acondicionador varios procesos suceden dependiendo de la presión y la temperatura de la sustancia. A bajas presiones el vapor y agua facilitan la gelatinización del almidón, el cual es un proceso dependiente del agua. También, a altas presiones con relativas bajas cantidades de agua y mayores temperaturas entre 80 y 140ºC se utilizan para denaturar proteínas de soya [23]. Usando presiones de vapor altas, estas temperaturas pueden ser fácilmente alcanzadas.

- ADICIÓN DE AGUA

El agua se adiciona en términos de los acondicionadores el tipo barril, esta cambia la estructura de los materiales de la formulación a un punto en que el enlazado entre partículas de alimento se vuelve posible.

Los componentes del alimento exhiben diferentes comportamientos cuando el agua está presente. La gelatinización [24], denaturación [21] y el proceso de solubilización se facilitan con la presencia de agua.

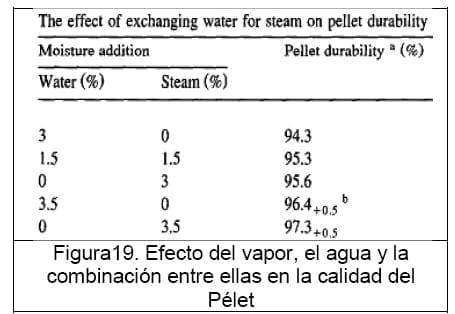

Con objeto de mejorar las propiedades de enlazamiento e incrementar la calidad del Pélet, se agrega calor como prerrequisito necesario. En la Figura19, se muestra el efecto de la adición y mezcla de agua y vapor sobre la durabilidad del Pélet.

Es posible observar que a medida en que se va aumentando el contenido de vapor en la mezcla la calidad del Pélet aumenta, sin embargo, el uso de agua sin vapor genera un producto de calidad aceptable, evitando el uso de productores de vapor como son las calderas, cuyo precio es muy elevado.

El agua influencia las características de compresión de los materiales de la formulación [25]. El agua fue el principal determinante del comportamiento de compactación en alimento de trigo.

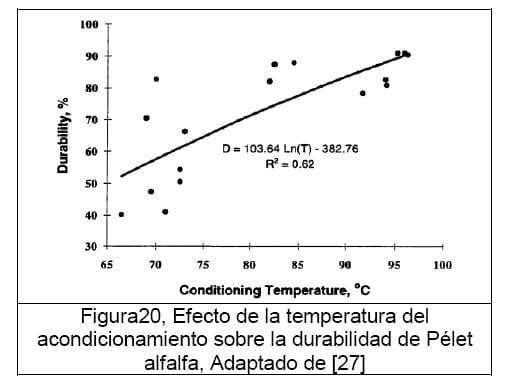

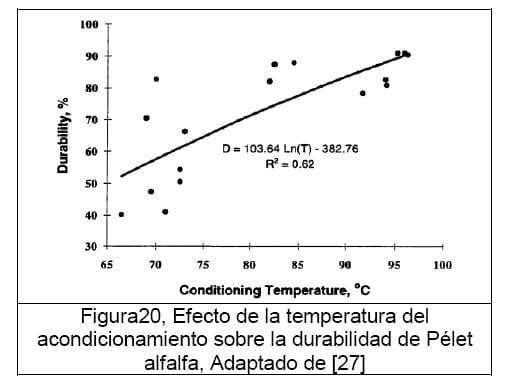

El agua afecta la integridad estructural de los pélets de alimento, primero por causa de la absorción por capilaridad de las partículas [26] y segundo por modificación de las características de compresibilidad del alimento [25]. Sin embargo el agua adicionada como vapor es superior al acondicionamiento con agua sola, ya que la adición de calor modifica las propiedades físico químicas de gelatinización de almidón, la desnaturación de proteínas y mejora el enlazamiento entre partículas. Por otra parte, la carga bacteriana encontrada en la formulación del alimento no se neutraliza o minimiza sin la adición de temperatura, y el hecho de peletizar sólo con adición de agua se vuelve riesgoso para la integridad del animal. En la figura20 se muestra el efecto de la temperatura en un Pélet de Alfalfa sobre la durabilidad.

Es posible observar que a medida que se aumenta la temperatura es obvio que la durabilidad del producto aumentará, llegando incluso hasta casi 100ºC, lo cual requiere un dispositivo se encargue de aumentar la temperatura del fluido de trabajo, sea por resistencias, intercambiadores o calderas.

- TIEMPO DE PERMANENCIA EN LA CÁMARA DE ACONDICIONAMIENTO

El tiempo de permanencia de la mezcla en el acondicionamiento depende de la velocidad a la que la mezcla de alimento pase por esta etapa. Este sostenimiento en la cámara de acondicionamiento define en gran medida la calidad del Pélet y su sanidad, dependiendo de si durante este tiempo se agrega o no vapor, calor y agua.

En la literatura técnica, el efecto positivo del sostenimiento, con o sin vapor, apunta a mejorar la calidad del alimento peletizado. Usualmente, los manufacturadores varían este tiempo entre unos pocos segundos hasta varios minutos, dependiendo del tipo de alimento y de las características de calidad que deseen. Luego de unos 30 segundos, el efecto que tiene este tiempo se centra en la esterilización de la carga bacteriana más que en dar calidad al alimento [8,28].

En caso de permanencia sin vapor antes de peletizado, la calidad se reducía. Estos efectos se atribuyeron a la difusión de líquido en las partículas de comida durante el tiempo de sostenimiento en el tanque. La relativa superficie seca de las partículas que aparecen tendrá un efecto negativo en las propiedades físicas. De aquí, se concluye que largos tiempos de madurado seguidos de una inyección de vapor permiten mayores tomas de líquidos y mejora la calidad del Pélet.

Más humedad u otros líquidos (melaza) pueden ser adicionados cuando se incorpora en la línea de proceso un tiempo de sostenimiento mayor (20 min), que es seguido por una inyección de vapor, sin pérdida en la productividad y la calidad del Pélet.

Sin embargo, la manufactura moderna involucra el uso de mayores números de dietas animales que tienen que ser producidas en relativos tiempos cortos. Los equipos que incorporen tiempo de permanencia decrecerán la flexibilidad de la planta. El interés es por lo tanto aumentar equipos con cortos tiempos de permanencia (<2min) con el mismo efecto favorable en el Pélet y calidad nutricional.

Algunos autores [9] para el peletizado de alimento para aves utilizan 75ºC y 60S con un nivel de humedad de 106g/kg y 144g/kg en el acondicionado.

- EVALUACIÓN DE LA PRESIÓN

La presión aplicada en el proceso de peletización, tanto en la etapa de acondicionamiento como en la de peletizado resulta ser beneficioso para la calidad final del Pélet. Mediante esta, se pueden lograr productos más compactos y subsecuentemente con menor porosidad, aumentando así la calidad en términos de durabilidad y dureza. Algunos diseños de maquinas peletizadoras incluyen una o varias etapas de compresión en dados extrusores buscando una mejor consistencia del producto.

En el peletizado simple, los acondicionadores presurizados son usados para evacuar el aire del alimento mediante la pre compactación del mismo, logrando que en la etapa de peletizado se logre un decrecimiento en la energía consumida por presión en el dado extrusor. Además, se disminuye en gran medida la susceptibilidad a la porosidad debida al aumento en enlaces que pueden ser formados en el Pélet y mejorara la dureza del mismo. [29]

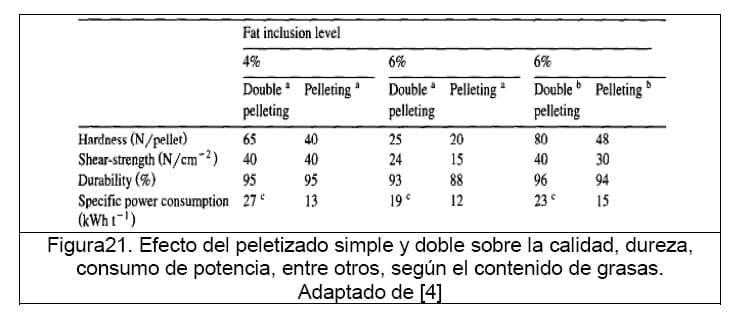

El doble peletizado es mayormente usado para la manufactura de alimento para gato. Este alimento incluye normalmente mayores proporciones de fibra que a menudo exhibe una característica resiliente. Este consiste en dos prensas en serie conectadas, la primera prensa equipada con acondicionador convencional de barril y un dado relativamente delgado para pre comprimir el alimento. El peletizado final es llevado a cavo por la segunda prensa, equipada con un dado más grueso. Los resultados [30] indican que para doble peletizado el decremento en consumo de energía puede ser aproximadamente de 2-8kwht-1. Sin embargo, como se puede ver en la figura 21, el consumo total de energía para ambas (pre densificadora y la prensa) es aproximadamente de 8-13kwht-1 [30], mayor comparado con el peletizado convencional.

Especialmente para niveles más altos de grasa, cuyo efecto se discutió previamente, el peletizado doble incrementa la calidad del Pélet comparado con el convencional. Y aunque la calidad del peletizado aumenta incluso para los contenidos más altos de grasa, es posible que no se justifique la inversión en términos de mayor consumo de potencia.

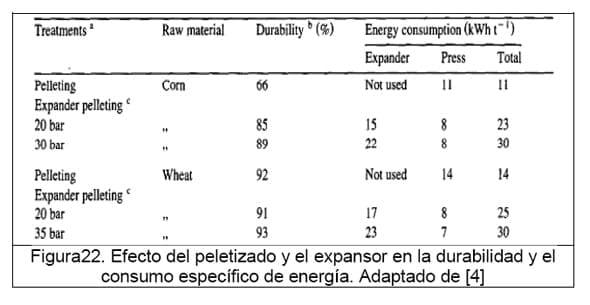

Recientemente, un nuevo equipo se introduce en la industria de la comida animal, llamado el expansor que consiste en un tornillo con paletas mezcladoras montado en el barril. La diferencia entre el expansor y el extrusor simple de tornillo es el dado móvil instalado en la salida del expansor, creando un dado de forma anular. La densificación de la mezcla y el mezclado se alteran en la estructura donde la unión entre partículas de alimento se mejora.[4]

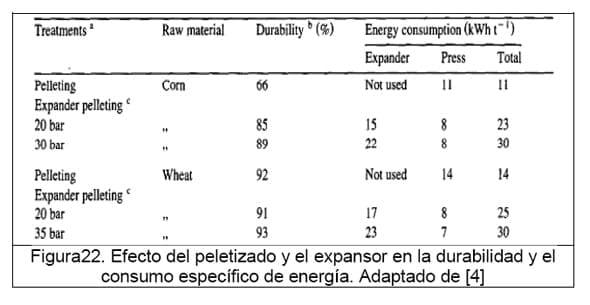

Especialmente en el caso de materias primas que tienen problemas de calidad respecto a durabilidad y dureza, el uso de expansores incrementa la calidad del producto como se puede ver en la figura 23. Para materias primas que tienen una buena habilidad de peletizado como el trigo, el consumo adicional de energía durante la peletización con expansor no se justifica. Se reduce el consumo de energía en la prensa cuando se conecta en serie con el expansor comparada respecto a cuando no se usa, sin embargo, el consumo total de energía fue significativamente incrementado debido al uso del expansor [31].

Aunque la calidad del alimento se aumenta con el uso de pre compresores antes de la etapa de peletización, debe tenerse en cuanta un análisis concienzudo que dicte si es o no pertinente el uso de algún equipo extra en términos de productividad y economía. En la figura23 se muestra el efecto del expansor en las dietas para ave de corral.

Figura 23. Efecto de la presión en el expansor en la durabilidad del Pélet para alimento animal Adaptado de [4]

Es posible observar también que aunque se use una etapa de expansor, la temperatura de procesamiento es semejante a las que no utilizan pre compresión. Finalmente, el uso de presión con expansor en términos del aumento de contenido de grasa son muy notables, llegando incluso a calidad cercana al 99.4%, sin embargo debe tenerse presente la mayor contribución energética necesaria.

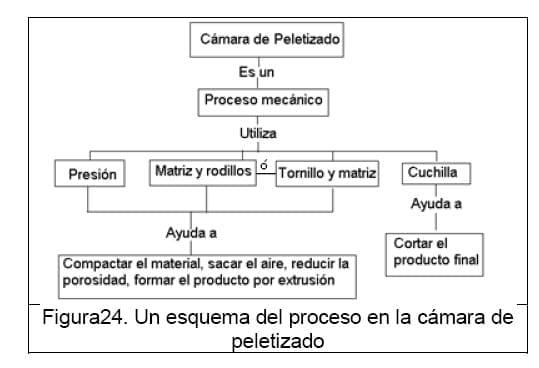

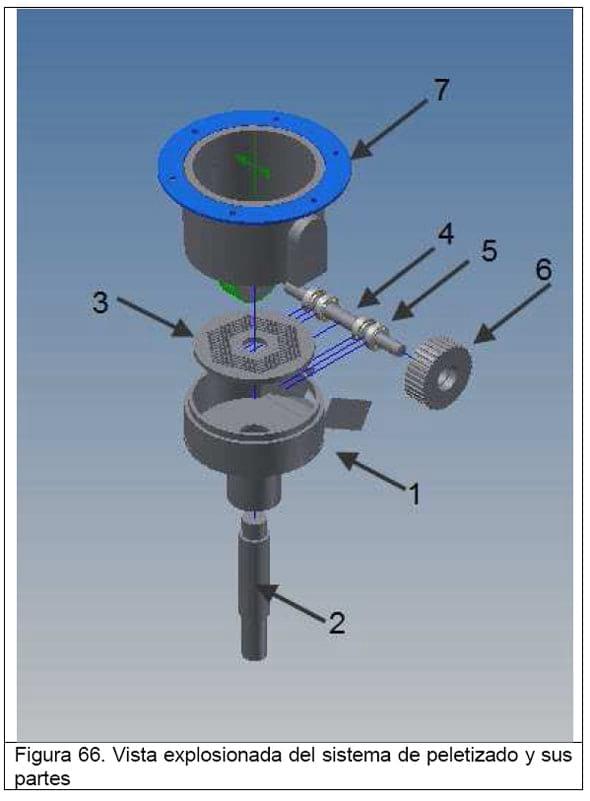

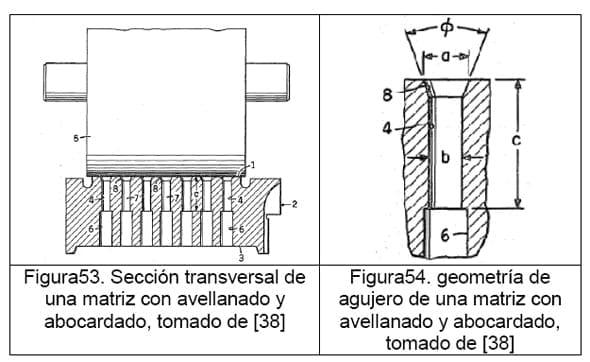

3.4.3 CÁMARA DE PELETIZADO

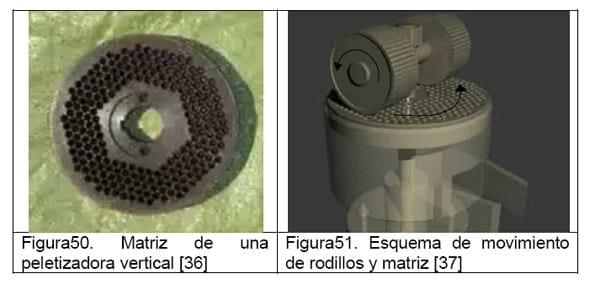

En esta etapa, el producto pre densificado en las etapas anteriores en mayor o menor medida viene listo para ser extruido. Aquí, se dispone de una serie de rodillos y dados extrusores dispuestos con separaciones especiales y geometrías específicas para producir los efectos deseados en cuanto a compresión para evitar porosidad, aumentar dureza y durabilidad. En la figura24 se muestra un esquema de la etapa de peletizado.

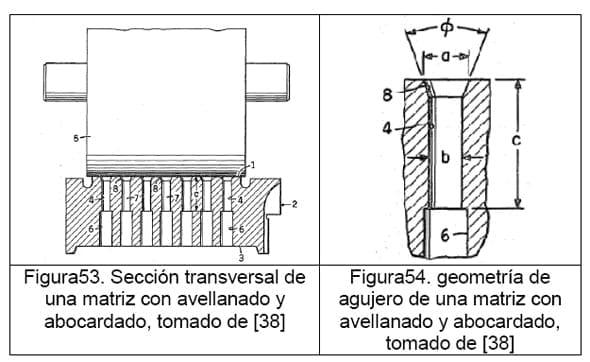

Algunos diseños de peletizadora incluyen dos o tres rodillos, y en la mayoría de los casos el dado rota y los rodillos están fijos. Una minoría es diseñada como prensas de dado fijo en las cuales los rodillos están dispuestos de manera horizontal y rotan alrededor de un eje vertical mientras extruyen el material a través de los agujeros del dado.

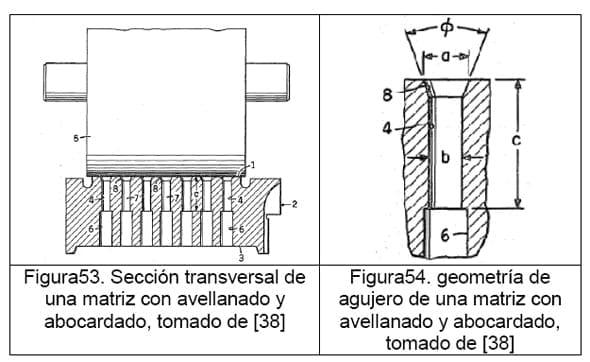

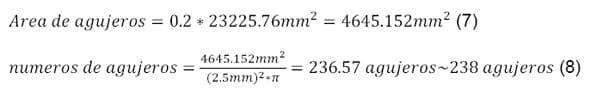

El dado se designa como una pieza donde la importancia radica en la relación diámetro/longitud de extrusión que es la que se encargará de dar la forma y compactación al producto antes del corte. Hay que tener en cuenta en el diseño de dados que longitudes muy cortas (espesores bajos) o agujeros pequeños podrían bloquear el proceso de prensado [32].

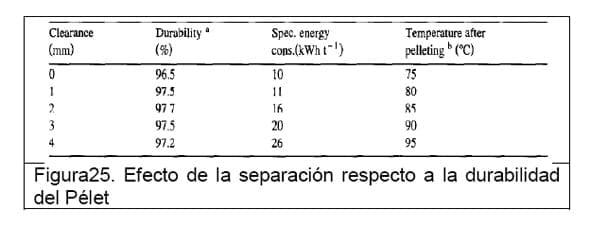

Otro de los factores principales es la separación que existe entre los rodillos y el orificio del dado, ya que esta distancia es la que se encarga principalmente de permitir que se den las mejores condiciones de presión homogénea y de gran magnitud, suficiente para producir un producto de calidad. En la figura 25 se ve el efecto que tiene la distancia en la calidad.

Se puede ver que a mayores distancias de separación, la calidad del Pélet aumenta en cuanto a durabilidad, e incluso se logran mayores temperaturas a la salida, cosa que puede ser benéfica en cuanto a la neutralización bacteriana del alimento, sin embargo, el consumo específico de energía incrementa necesariamente generando mayores costos de producción.

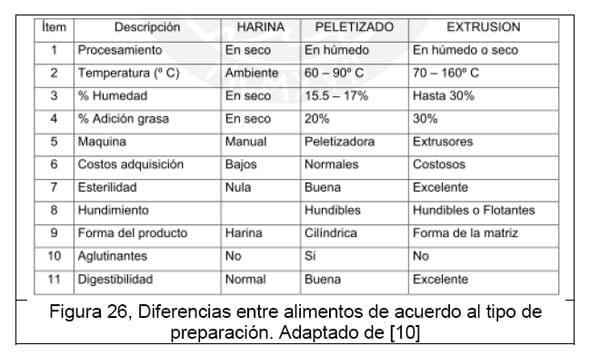

La diferencia más importante entre peletizar o extruir son los costos de inversión y operación, si con el peletizado se garantiza la producción de un alimento de calidad, no sería necesario extruir.

Para producir alimento en forma de Pélet, este trabajo se centrará en la selección de dados y rodillos, más que en la maquinaria de extrusión debido a los mayores costos que se tienen y a la poca disponibilidad de información acerca del tema respecto a la de peletizado por presión.

Algunas referencias muestran rodillos de tamaños alrededor de 227mm diámetro y 300mm de largo en la producción de Pélet, una distancia entre canales entre 2mm y 3mm y Motor de 13kW con velocidad de 1035rpm. Además un dado de 3mm de diámetro de agujero y espesor de 42mm con una separación de 0.25mm para la industria avícola [ 9]

Por otro lado, los parámetros de peletizado utilizados para el peletizado de alfalfa [27] se muestran a continuación el la figura 27.

Estos valores van de acuerdo con las figuras mostradas en la etapa de acondicionamiento expuestas previamente, donde los valores de presión y temperatura están dentro del mismo rango.

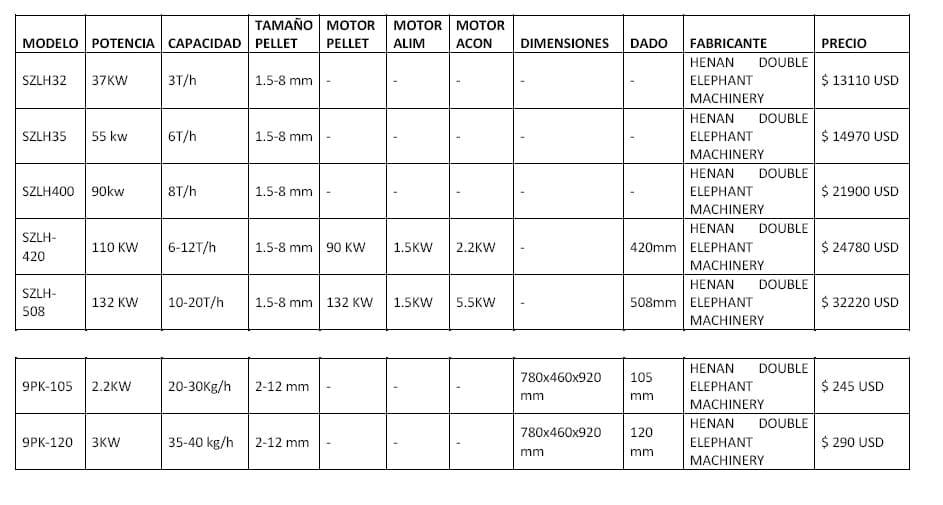

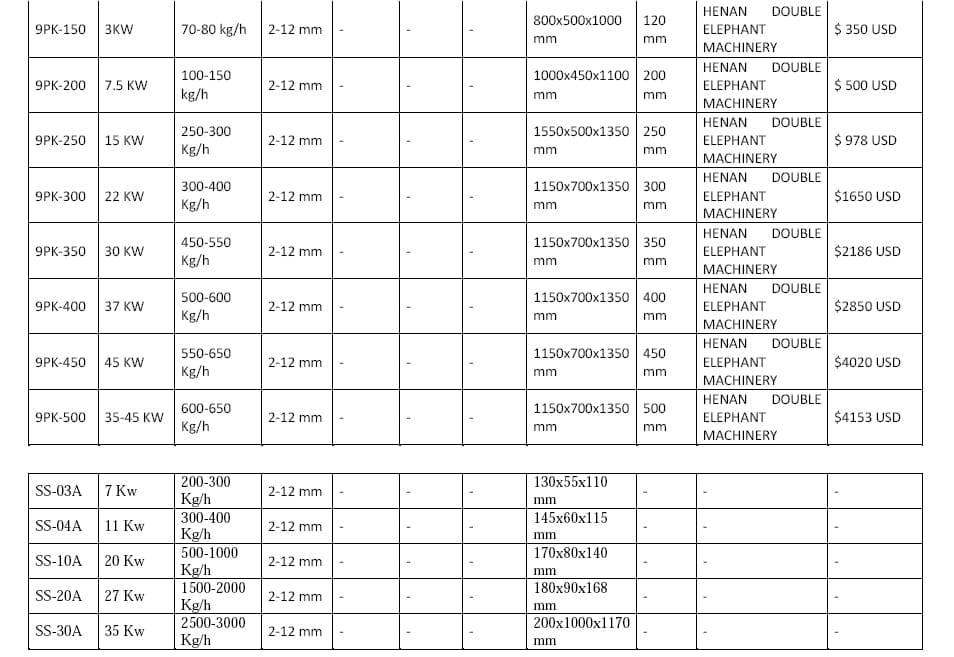

3.5 CONSULTA DE DISPONIBILIDAD DEL MERCADO

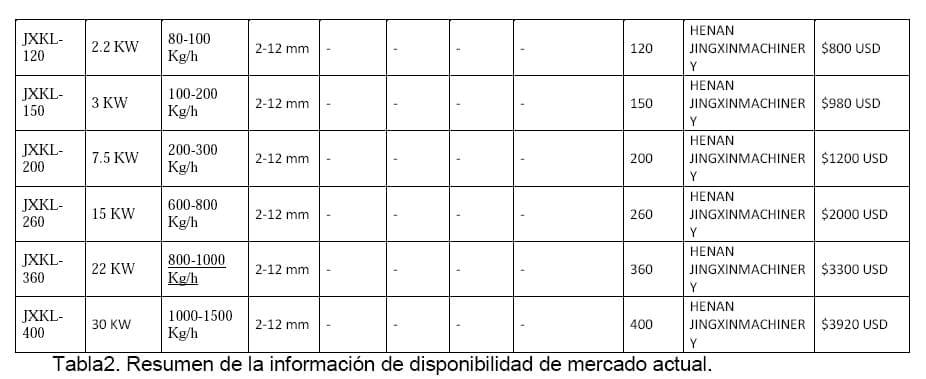

Se contactó una serie de proveedores, por medio de Internet, de maquinaria para peletizado de diferentes capacidades, tamaños, potencias y precios mediante la búsqueda en internet en diferentes países y se recopiló la información proporcionada por cada fabricante. En la tabla2 se muestran los resultados obtenidos.

De esta información es posible observar que el precio de la maquinaria aumenta respecto a su capacidad de producción y a la cantidad de etapas que posea. Es decir, las peletizadoras que producen de 10 a 20 toneladas por hora, y que poseen las tres etapas principales del proceso tienen un precio que supera los 30000 USD, mientras máquinas con capacidad de producción más bajas que van desde los 20 kg por hora, y que carecen de etapas de acondicionamiento o alimentación adecuadas, pueden costar tan solo 245 USD, todos estos precios sin incluir transporte e impuestos desde el lugar de origen hasta este país.

Cabe anotar que las máquinas que tienen una capacidad de producción semejante a la exigida por el cliente (1 tonelada por día) no cuentan con etapas definidas de alimentación o acondicionamiento, proporcionando Pélet sin tratamiento térmico, lo cual puede significar problemas de salubridad para los animales. El costo de este tipo de máquinas está entre los 500 y 1500 USD. De aquí puede intuirse que la máquina con etapa adicional de acondicionamiento y alimentación puede costar por lo menos unos 10000 a 20000 USD extra, debido a la necesidad de incorporar sistemas de alimetnación o acondicionamiento de líquido o vapor a altas temperaturas, lo cual incrementa enormemente el precio Las cotizaciones detalladas se muestran en el anexo1. En Colombia, el costo de una caldera puede estar alrededor de los 50 millones de pesos, haciendo a estos equipos bastante costosos al adicionar una etapa de acondicionamiento.

4. METODOLOGÍA DE DISEÑO

Mediante el uso de técnicas de exploración bibliográfica y análisis de sistemas conocidos se construyó una base teórica para aceptar o rechazar algunos de los criterios, partes, o hipótesis que surgen en el desarrollo de conceptos de diseño.

Como se mostró anteriormente, se realizó una extensa revisión bibliográfica de componentes y factores de peletizado con el fin de dar un estado del arte pertinente para la selección de una solución ideal que atienda los requisitos especificados por el cliente.

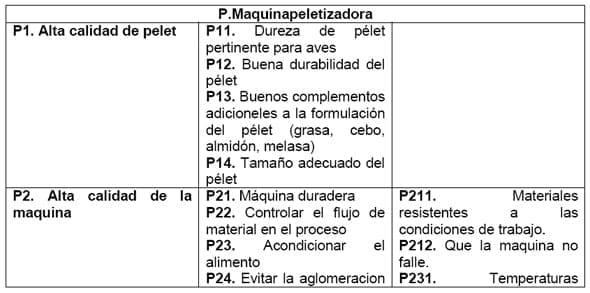

4.1 ÁRBOL DE OBJETIVOS

Mediante la construcción de un árbol de objetivos es posible traducir los problemas a solucionar a la hora del diseño, que se basan en el conocimiento inicial de la problemática de diseño. Gracias a este análisis es posible dar un entendimiento más amplio y global del problema para proceder a una etapa de entrevista con el cliente, donde se busca aclarar todas las dudas surgidas a partir de esta etapa.

A continuación se muestra el esquema de árbol planteado antes de la entrevista con el cliente (anexo 2), basado en la descripción global de la función de la máquina, la cual carece de información explícita.

Figura28. Árbol de objetivos esquemático

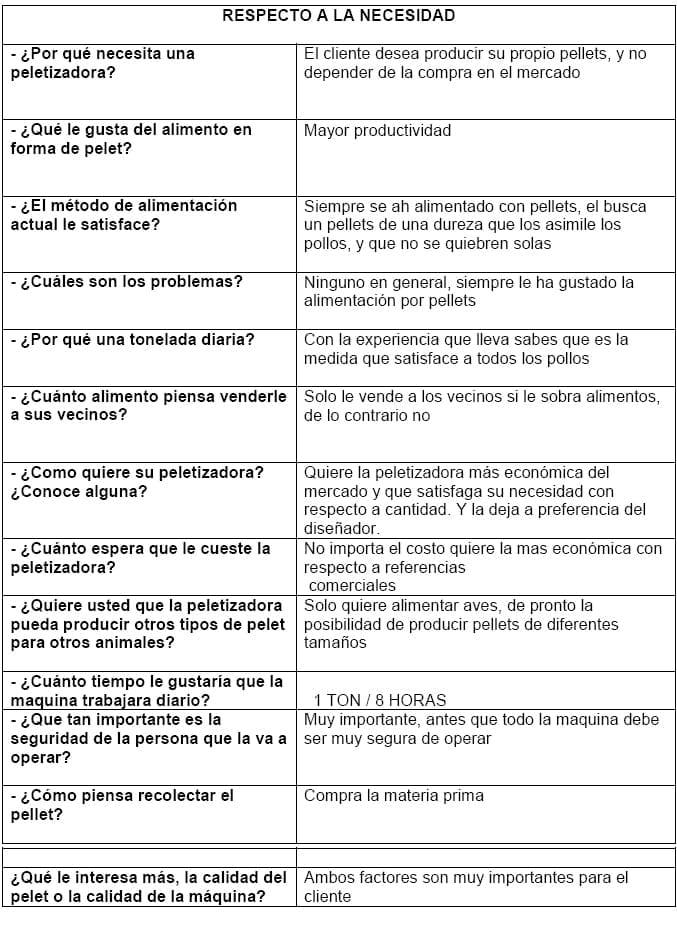

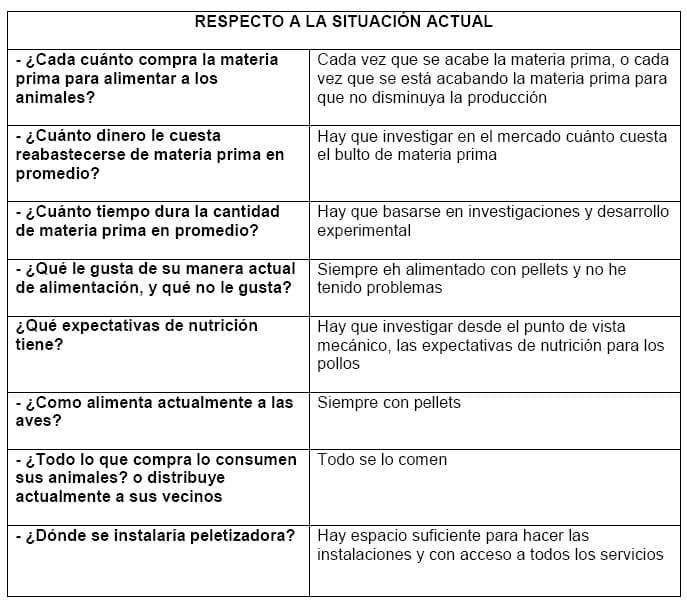

Luego de esta etapa, se deja en claro cuáles son los tópicos iníciales que necesitan aclaración con el cliente y se decide diseñar una encuesta en donde se incluya toda una serie de inquietudes que servirán de insumo para generar y clarificar una lista de requerimientos que ayude a sentar las bases del diseño de concepto.

4.2 ETAPA DE ACLARACIÓN DE LAS ESPECIFICACIONES

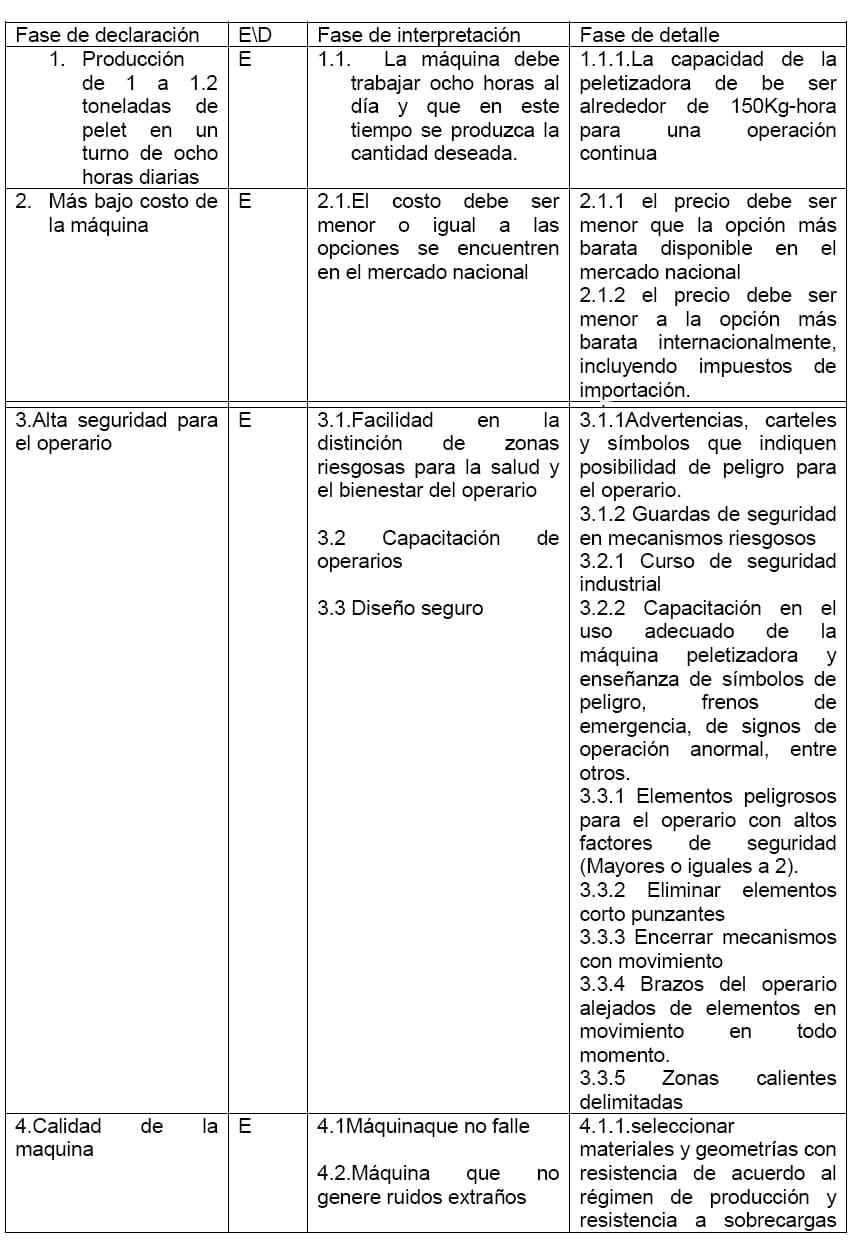

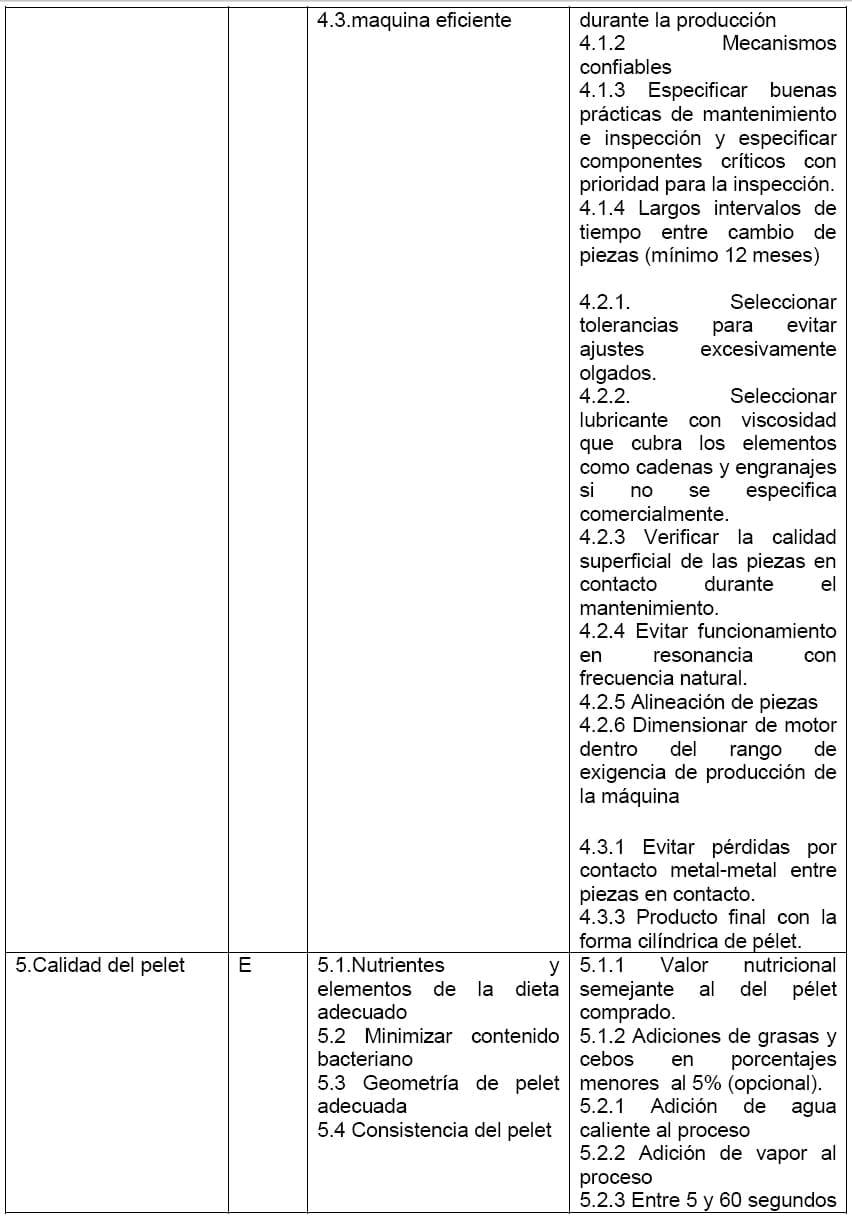

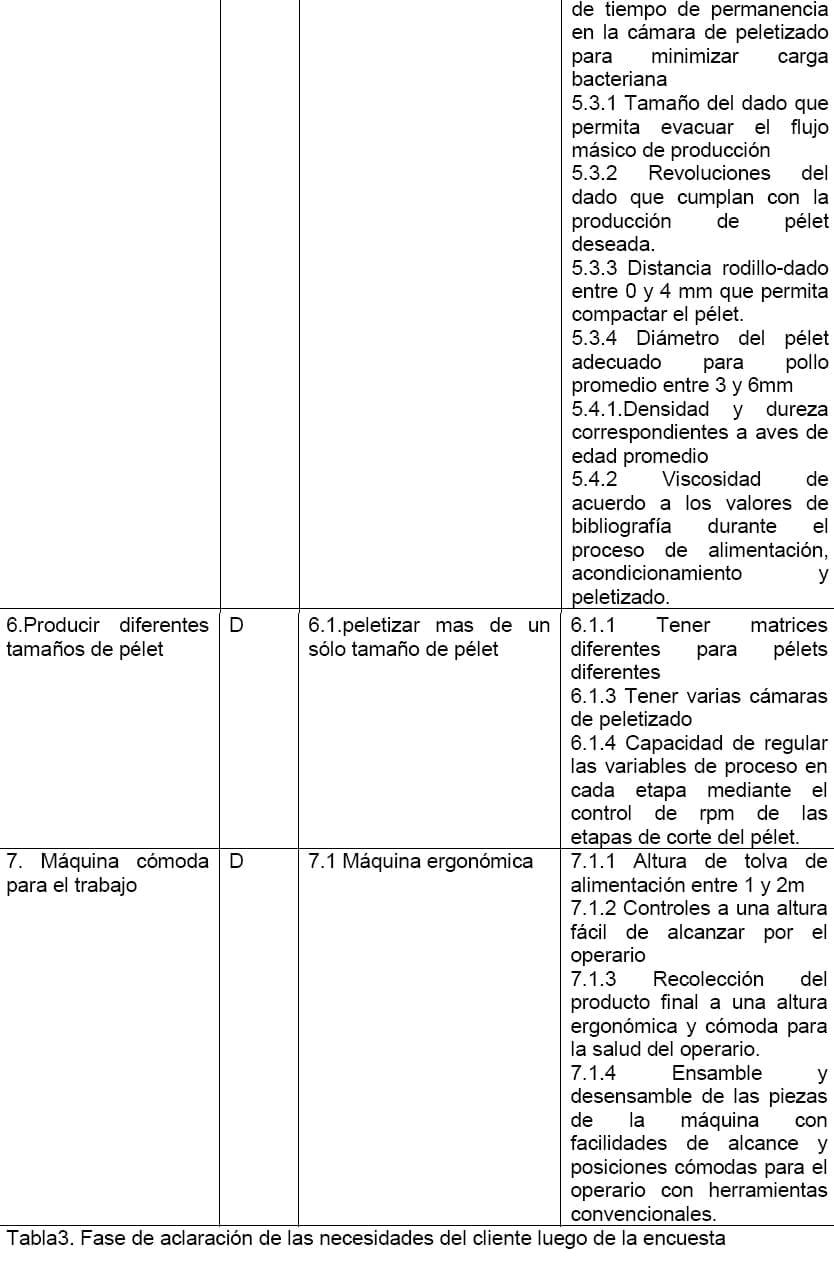

Luego de consultar con el cliente y hacerle una serie de preguntas aclaratorias en forma de encuesta mostradas en el anexo2, en busca de dar unos lineamientos que comprendan las necesidades más urgentes, los deseos y expectativas que tiene respecto al producto de diseño final, se realizó una traducción o aclaración de las necesidades del cliente para traducirlas a un lenguaje apropiado para el entendimiento del diseñador. Este análisis se hizo mediante el método llamado fase de aclaración de la voluntad del cliente y se muestra a continuación. Cabe destacar que esta tabla es general y no busca llegar a una fase de detalle, sino propiciar un ambiente propicio para el entendimiento de la necesidad y un apoyo para la construcción de la lista de requisitos.

4.3 ANÁLISIS FUNCIONAL

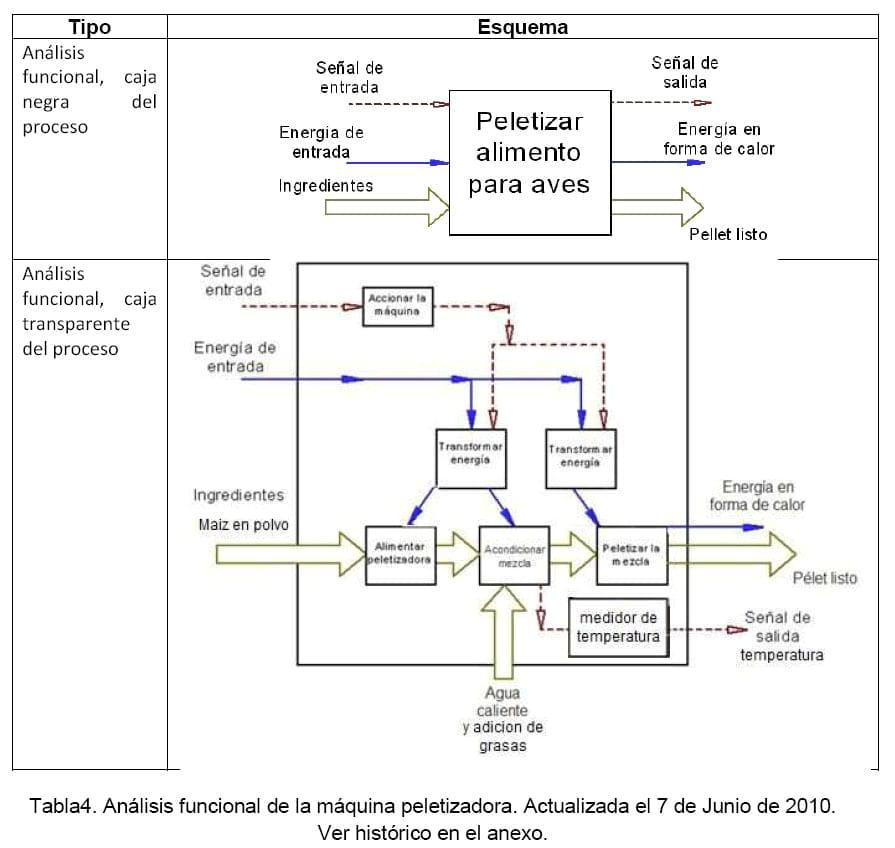

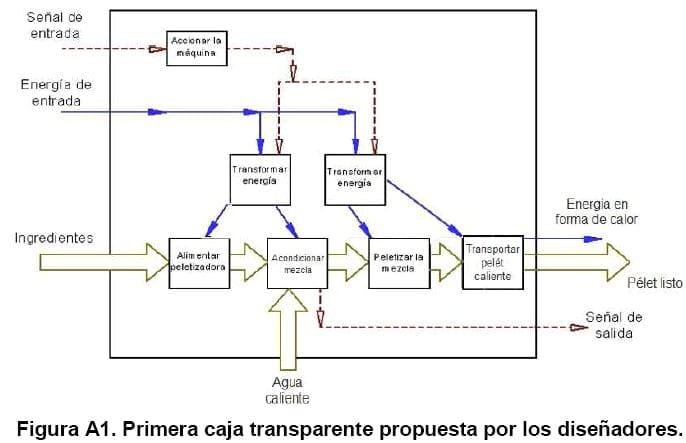

Luego de consultar el estado del arte de la máquina, de explorar los conceptos del diseño de sus componentes principales y de aclarar las partes esenciales que constituyen el funcionamiento adecuado del proceso de peletizado, se planetó un diagrama de análisis funcional de caja negra y transparete.

Un esquema parcial del funcionamiento se describe a continuación, donde las líneas moradas se refieren a las señales, las azules a la energía y las verdes a la materia.

En este análisis se tuvo en cuenta los tres sistemas principales que conforman el proceso de peletizado que son alimentar, acondicionar y Peletizar, además, se considera una entrada de masa como ingredientes y una salida como Pélet listo en forma de cilindro, pero no se considera la etapa de enfriamiento. Los requerimientos de energía van ligados a sistemas que transformen la energía para dar movimiento a las diferentes etapas de producción y una señal que controle el inicio y el final de la operación de la máquina a la entrada y otra a la salida para tener algún tipo de control sobre la cantidad de Pélet producido respecto a la meta diaria establecida por el cliente.

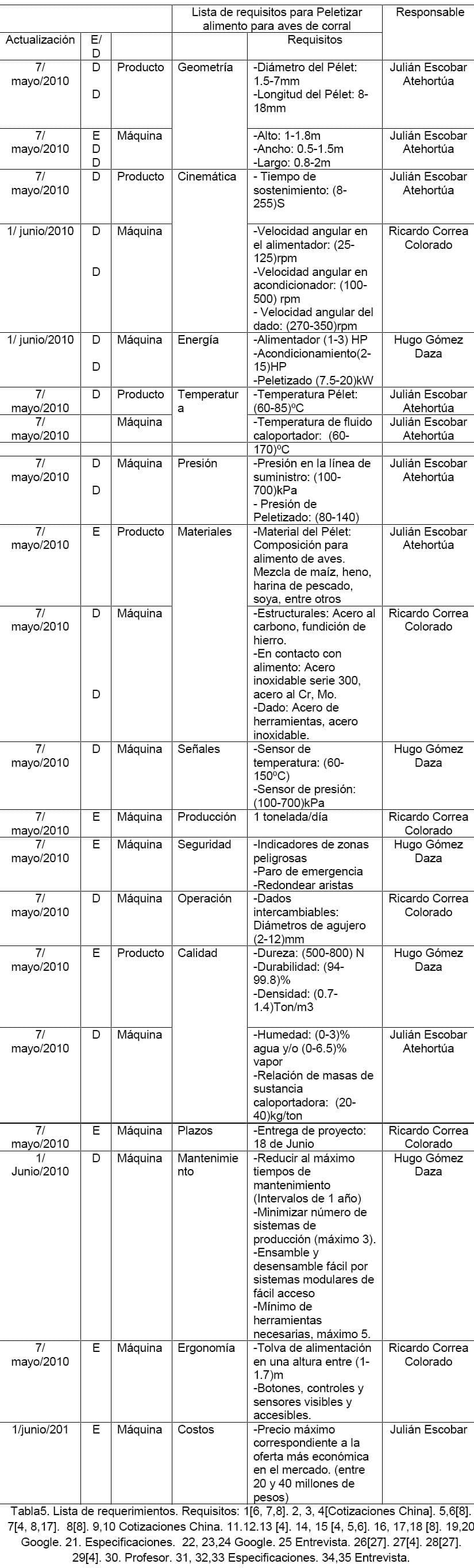

4.4 LISTA DE ESPECIFICACIONES

Mediante la aclaración de las necesidades del cliente en el lenguaje de ingeniería es posible plantear con más claridad una lista de requisitos para la máquina peletizadora, esta vez agregando a los conceptos del cliente la base teórica del estado del arte para encontrar rangos de operación para cada necesidad o exigencia. A continuación se muestra el desarrollo de la lista de requisitos.

Ahora con las especificaciones claras y con los rangos definidos para cada una es posible analizar más a fondo en busca de una o varias soluciones que satisfagan el problema general. Muchas de las especificaciones, que son problemas secundarios, tienen soluciones parciales dentro de rangos por lo tanto mediante estas soluciones secundarias se pretende alcanzar una o varias generales haciendo uso del diagrama de funciones que contiene una gama de funciones y soluciones parciales, las cuales se evaluarán a continuación:

4.5 PRIMERAS ALTERNATIVAS DE DISEÑO4.5.1 CRITERIOS DE SELECCIÓN

A continuación se describen y analizan las funciones principales tomadas en cuenta para la generación de soluciones de diseño que satisfagan las necesidades del cliente.

Además, se especifican los componentes que serán tenidos en cuenta en la generación de hipótesis para cada función:

1. ENERGÍA

A. Energía eléctrica: este tipo de energía es de alta calidad debido a que no se presentan pérdidas considerables en su magnitud al usarla, además está disponible en el lugar donde se instalará la peletizadora.

B. Energía química: este tipo de energía no presenta una alta calidad debido a la gran cantidad que se pierde en forma de calor. Utilizar este tipo de energía implicaría la compra, consumo y disponibilidad de combustibles fósiles y por lo tanto la contaminación del ambiente y un factor extra de riesgo al operador. Por estas razones se descarta la posibilidad de utilizar este tipo de energía

2. TRANSFORMACIÓN DE ENERGÍA

A. Motor eléctrico: los motores eléctricos son muy eficientes y casi toda la energía que recibe la transforma en engría eléctrica, presenta la propiedad de mantener un troqué constante en la mayoría de sus velocidades angulares. Generalmente, para las mismas potencias el motor eléctrico es más económico que el motor a combustión interna y su operación es más segura. No emite gases que deban ser evacuados.

B. Motor de combustión interna: los motores de combustión interna son muy ineficientes y desperdician una gran cantidad de energía en forma de calor, requieren de combustibles fósiles como la gasolina y el aceite diesel. Su operación es más ruidosa y genera un factor de riesgo adicional. Generalmente se calientan más que un motor eléctrico y es necesario implementar un sistema de evacuación de gases de combustión. Por estas razones no se tuvo en cuenta en la generación de la solución.

3. y 6. TRANSMISIÓN DE ENERGÍA MECÁNICA.

A. Transmisión por engranajes: la transmisión por engranajes tiene la capacidad de transmitir grandes torques y altas potencias, pero algunos son muy ruidosos y pueden llegar a ser costosos. Generalmente este tipo de transmisión está disponible en forma de cajas reductoras que constan de una o varias reducciones de velocidad compuesta de engranes rectos, helicoidales o engranajes cónicos. Algunas de las desventajas de este tipo de transmisión son las limitaciones entre la distancia entre ejes debido a que si se desea aumentar la distancia entre ejes es necesario implementar engranajes intermedios o incrementar los diámetros de los mismos. Son una solución muy usada en el mercado para etapas de reducción o amplificación. Requieren lubricación cuidadosa para evitar las fallas tribológicas.

B. Transmisión por cadena y sprocket: este sistema es similar al de poleas y bandas en cuanto a que las distancias entre ejes pueden ser grandes y más versátiles. Además, la transmisión de cadena presenta una mayor capacidad de transmitir torque y una mayor eficiencia, pero este sistema es ruidoso, y su lubricación es algo engorrosa debido a que la cadena se encuentra a la intemperie y se debe lubricar periódicamente. La cadena y el sprocket es menos costoso que una caja de reducción por engranajes y pueden ser más costosos que las poleas y banda. Con el fin de tener un diseño que apunte hacia un mantenimiento simple, no tendremos en cuenta esta opción en la generación de alternativas.

C. Transmisión por tornillo sin fin corona: este es muy utilizado en lugares donde se debe reducir mucho la velocidad angular con altas relaciones de transmisión y/o grandes torques. Funciona generalmente acoplado en ejes perpendiculares, está compuesto por un tornillo sinfín que al rotar hace que un engranaje especial llamado corona gire. En el proceso de peletización que requiere el cliente no es necesario este sistema, por sus características sobredimensionadas de transmisión de potencia.

D. Transmisión por poleas y bandas: la transmisión por poleas y bandas transmite torques menores que la transmisión por engranajes, pero es menos ruidosa, además las distancias entre ejes pueden ser mucho mayores y los costos de las poleas y las bandas son menores, además el sistema es más limpio y apto para alimentos ya que no requiere lubricar como lo son engranajes y cualquier otro mecanismo de contacto metalmetal.

E. Articulaciones Universales: Se utiliza cuando se necesita transmitir movimiento y potencia en dos o más ejes acoplados con desalineaciones axiales cercanas a 180º. Una desventaja de este sistema es que la transmisión no es totalmente uniforme. Además, su diseño, selección y uso son más complicados y su aplicación se centra en otros tipos más complejos de transmisión de potencia. Las articulaciones universales no se tendrán en cuenta en la generación de alternativas de solución.

F. Combinación de transmisión por engranajes y poleas y bandas: Esta opción surge de la necesidad de darle movimiento y torque a múltiples equipos con un mismo motor, reduciendo así el número de motores a utilizar. La combinación de estos elementos aumenta la versatilidad del diseño, debido a que no en todos los casos es pertinente el uso de uno sólo de estos componentes. Así, se garantiza la combinación más adecuada de sistemas de transmisión de potencia para cada caso en específico, como en el caso de reducir potencia o velocidad en longitudes cortas (reductores por engranajes) o para acoplar el movimiento a etapas que lo necesiten y estén más alejadas del motor principal (poleas y bandas).

4. ALIMENTAR

A. Tolva: es un sistema sencillo de alimentación que suministra grandes cantidades de material, desempeñando una función semejante a la de un embudo. Una desventaja de este recipiente que no puede controlar el flujo de material que suministra al acondicionador en forma continua y constante, ya que depende de la capacidad de carga de la misma, llevando así a la necesidad de conectar otros equipos para que pueda cumplir su función eficientemente. Aunque esta opción no requiere de un motor para su funcionamiento, debido a su intermitencia y a su poca precisión, esta opción no se tuvo en cuenta en la generación de alternativas.

B. Banda transportadora: este mecanismo puede ofrecer un transporte continuo y constante de material, sin embargo, en este caso donde la maquina tiene una etapa de acondicionado, la cual requiere que sus entradas estén selladas para que tengan perdidas mínimas de presión y calor al interior de la cámara de acondicionamiento donde se suministra agua caliente, la banda no podría proporcionar el sello que esta cámara necesita para un acondicionamiento eficiente. Requiere de un motor para su funcionamiento. Por lo tanto se descarta la banda transportadora como una opción para alimentar.

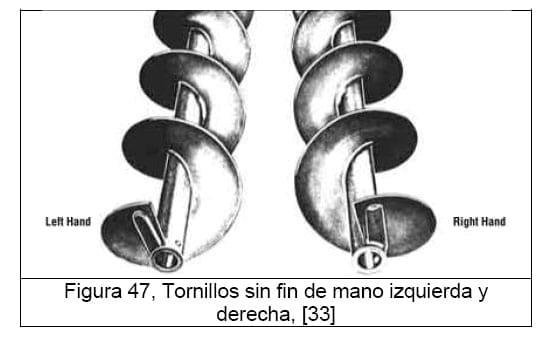

C. Tornillo sin fin: es un mecanismo que proporciona materia prima continuamente ya sea a velocidad constante o variable y debido a su diseño proporciona una especie de sello mecánico impidiendo que el vapor de agua o el calor se escapen del interior de la máquina. Su capacidad de regular y controlar el flujo de alimento hacia la cámara de acondicionamiento lo hacen una opción muy fuerte para el diseño. Sin embargo, requiere el uso de un motor para su movimiento

D. Banda vibratoria: al igual que el comportamiento de la banda transportadora, esta ofrece un flujo de transporte continuo y constante, pero tampoco proporciona el sello que necesitamos para la cámara de acondicionado de la materia prima. Además requiere de una serie de mecanismos extra para garantizar su vibración, por lo tanto no se tuvo en cuenta en la selección de alternativas para alimentar.

E. Elevador de cangilones: proporciona un flujo no continuo de materia prima, se usa generalmente para elevar la materia prima en zonas con altas inclinaciones. Al igual que otros sistemas no presenta la posibilidad de sellar la cámara de acondicionador, necesita de un motor potente y de mantenimiento y lubricación extra, por esta razón no se tuvo en cuenta en la selección de alternativas.

F. Tubos: tienen una funcionalidad semejante a la de pequeñas tolvas suministrando flujos continuos y constantes, pero limitados a la cantidad que puedan almacenar. Tiene la posibilidad de sellar la cámara de acondicionamiento, su problema radica en que no se puede controlar el flujo de materia prima y en caso de atascamiento sería necesario parar la producción. Por esto no se tuvo en cuenta en la selección de alternativas.

5. TIPOS DE ACONDICIONADORES

A. Agua a temperatura ambiente: suministra una humedad necesaria para un proceso de prensado o peletizado, pero no suministra el calor necesario para acondicionar la materia prima en busca de mayor calidad y esterilidad bacteriana para lograr una buena dieta. No necesita de elementos costosos pues puede ser adicionada desde la red del lugar. No se tuvo en cuenta en la selección de alternativas.

B. Agua caliente: suministra humedad y calor suficiente para el proceso de acondicionado, mejorando el acondicionamiento de la materia prima y su calidad. El sistema es económico ya que no presenta altas temperaturas y presiones. Las temperaturas pueden garantizarse por medio de juegos de resistencias o calentadores de agua. Se requiere de alguna etapa de transferencia de calor pero los componentes son de fácil adquisición.

C. Caldera de vapor: suministra humedad y calor necesario para el proceso de peletizado y garantiza las mejores propiedades del producto al final del proceso, sin embargo, debido a que funciona con altas temperaturas y presiones necesita de un sistema productor de vapor de agua, generalmente calderas o calderines, cuya operación no es fácil. Aunque se obtengan buenos resultados en la dieta del Pélet, el gasto inicial es excesivo y su uso demanda riesgos laborales para el operador y el lugar de trabajo.

7. PELETIZAR

a. Peletizado horizontal: generalmente se usa para peletizar grandes cantidades de alimento a nivel industrial, donde se requiere una producción diaria mucho mayor a las especificadas por el cliente, por lo tanto no se tendrá en cuenta en la generación de alternativas. Requiere de un motor para dar movimiento al sistema.

b. Peletizado vertical: usualmente se usa para procesar pequeñas cantidades de alimento. Aunque normalmente en el mercado este tipo de peletizado no implementa alimentador y/o acondicionador, esto no impide adaptar estos sistemas para obtener una mayor calidad de producto. Requiere de un motor para dar movimiento al sistema.

c. Peletizado por tornillo sinfín: este sistema es muy usado para tamaños de pelet muy pequeños, y en la industria alimenticia de peses y camarones se utiliza debido a la capacidad de controlar la capacidad de flotabilidad del pelet en el agua. Su instalación y mantenimiento son más complicadas que para los sistemas de peletizado por presión. Requiere calidad de proceso mucho más rigurosa. No se tendrá en cuenta en la selección de alternativas.

8. TRANSPORTAR PELET LISTO

Para el transporte del Pélet listo, debido a que al abandonar la etapa de peletizado aun conserva temperatura y humedad, no es recomendable permitir la aglomeración del producto con objeto de evitar que se peguen entre si, por lo tanto es mejor para la integridad del Pélet evitar sistemas de acumulación de masa hasta que se enfríen adecuadamente. Sin embargo, como el cliente no especifica que sea necesaria la etapa de enfriamiento y se ha dejado abierta la posibilidad de contar con otros equipos en el lugar de ensamble de la máquina se omitirán los sistemas complejos como la banda transportadora, C) tornillo sinfín, E) elevador por canjilones y F) tubos debido a la problemática descrita.

Las opciones más apropiadas respecto a esta problemática serán la a) y b). Sin embargo, las opciones que necesitan de un motor que garantice el movimiento del sistema se descartarán por costos que no se contemplan dentro de las exigencias.

9. SISTEMA DE CONTROL

A. Lógica cableada: este sistema de control de la maquina presenta un sencillo y seguro manejo de operación de la peletizadora para un operario poco calificado ya que sólo cuenta con botones ON/OFF y algunos otros fáciles de manejar. Esta opción no es tan versátil a la hora de programar el sistema ya que sólo se encarga de las funciones básicas. Es fácil de adquirir y de diseñar, y no requiere una gran inversión inicial ni capacitación del operador.

B. Sistema PLC: este es un moderno sistema de control y automatización que es utilizado en máquinas donde que requieren programar diferentes rampas de procesos. Ya que la maquina no consta de muchas funciones diferentes de producción no es necesario que la peletizadora se controle con PLC, además su costo y capacitación en la manipulación son elevados respecto a la lógica cableada y por ende no se tendrá en cuenta en la generación de alternativas.

10. SENSOR DE TEMPERATURA

A. Termocupla: Es un sensor utilizado para mediciones de temperatura con altos tiempos de reacción y mayor precisión, por lo tanto su precio es usualmente elevado y es necesario hacer contacto con las piezas a sensar para obtener un dato de temperatura confiable. No es necesario contar con una aplicación tan precisa

B. Termómetro: Es un instrumento de medición de temperatura con una velocidad de respuesta muy baja y con rangos de temperatura no adecuados para la aplicación deseada. Además son extremadamente delicados para el uso industrial y deben hacer contacto constante con la pieza a medir para garantizar una medida confiable. Se descartan debido a su poca confiabilidad y a los cuidados que se debe tener para no romperlos.

C. Pirómetro: Se puede utilizar para medir rápidamente diferentes puntos de la máquina con una buena resolución sin tener que hacer contacto directo con los componentes, disminuyendo el riesgo para el operador del instrumento. Es un instrumento versátil y puede ser utilizado en cualquier parte de la máquina como incluso los rodamientos que no son accesibles al contacto directo.

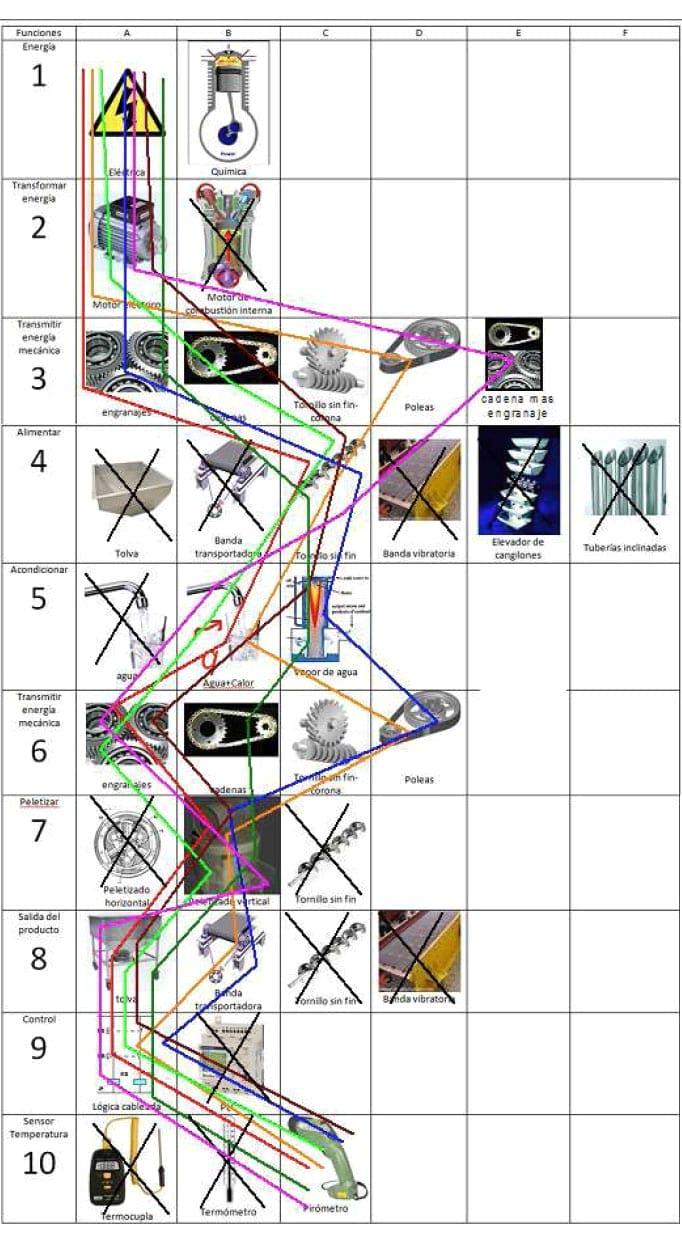

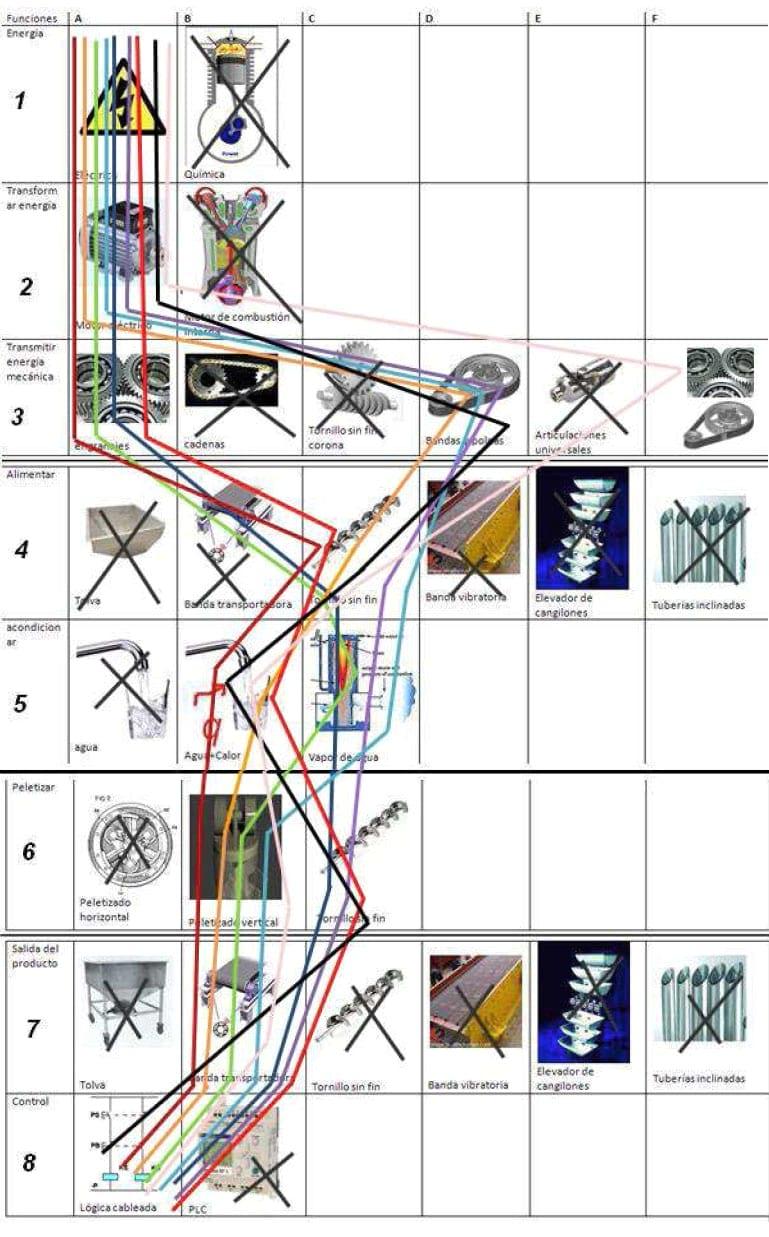

Luego de este análisis de funciones y alternativas de solución se plantean varias soluciones hipotéticas que busquen resolver el problema global y los requerimientos específicos del cliente analizados anteriormente. Para esto se construye un diagrama morfológico que incluya todas las funciones y alternativas analizadas en el numeral anterior.

Figura30. Gráfico de análisis funcional para las funciones y alternativas planteadas. (Modificado el 7 de Junio de 2010, versión anterior en anexo4)

De este análisis descartamos algunas de las soluciones parciales, anteriormente analizadas y sacamos algunas soluciones posibles representadas por las líneas continuas de color, en orden de izquierda a derecha son :

1. Rojo oscuro, 2. Naranja 3. Verde 4. Azul claro 5. Azul oscuro 6. Morado 7. Rojo claro 8. Negro 9. Rosa

Estas soluciones parciales serán analizadas en una matriz de selección, con base en los requerimientos, especificaciones, deseos y exigencias particulares del cliente.

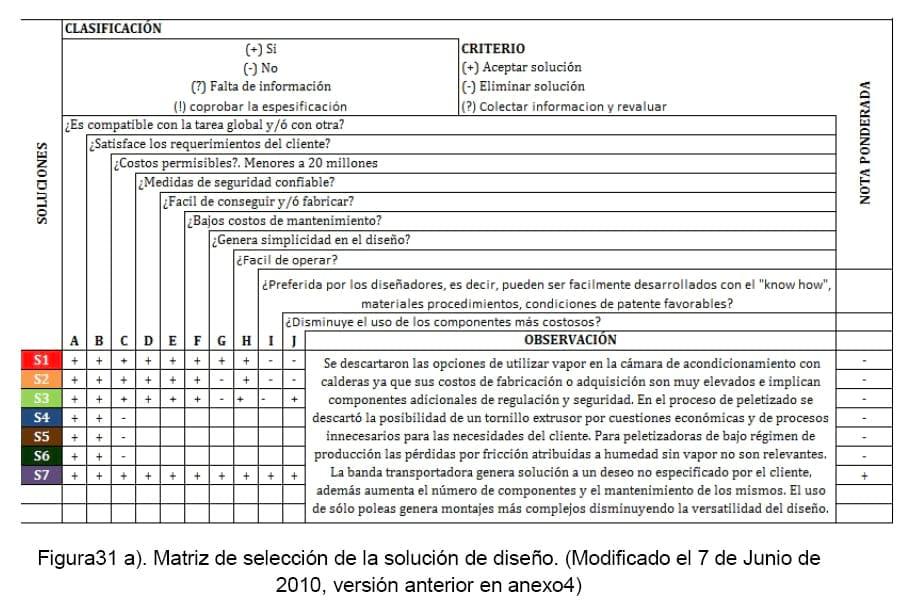

4.6 MATRIZ DE SELECCIÓN DE SOLUCIÓN

Para realizar la selección de una de las soluciones planteadas en el diagrama morfológico se diseñó un formato teniendo en cuenta los criterios de la lista de requerimientos, basados en la necesidad del cliente y se plantearon los siguientes criterios:

- Compatibilidad con la tarea global y/o con otra - Satisfacción de los requerimientos del cliente - Costos permisibles, menores que $20000000 - Medidas de seguridad confiables - Facilidad de fabricación o adquisición - Bajos costos de mantenimiento - Simplicidad del diseño - Facilidad de operación - Preferencias de los diseñadores, ‘know how’, e información bibliográfica favorable - Disminución de elementos costosos

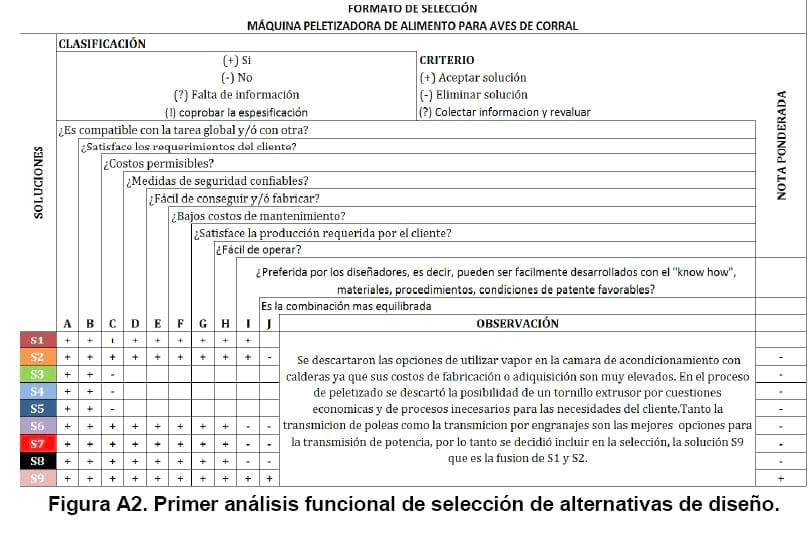

Las soluciones descritas anteriormente se ingresaron en la matriz, y se clasificaron mediante símbolos de aprobación, rechazo, falta de información y necesidad de comprobación con el cliente. La matriz se muestra a continuación:

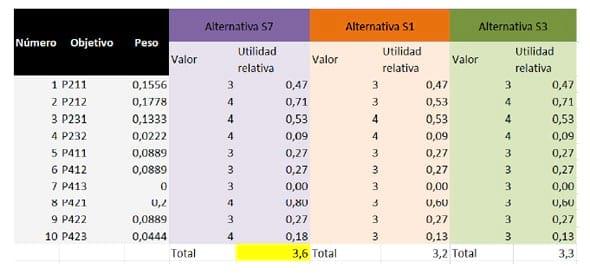

De aquí puede seleccionarse la opción S7 descrita anteriormente, aunque las soluciones S1 y S3 se acercan a ser factibles ya que los criterios de rechazo no son los más fuertes. Por lo tanto se analiza un segundo método que consiste en calcular el peso de cada función del árbol de objetivos y ponderar su importancia a la hora de aplicarse a cada una de las soluciones planteadas.

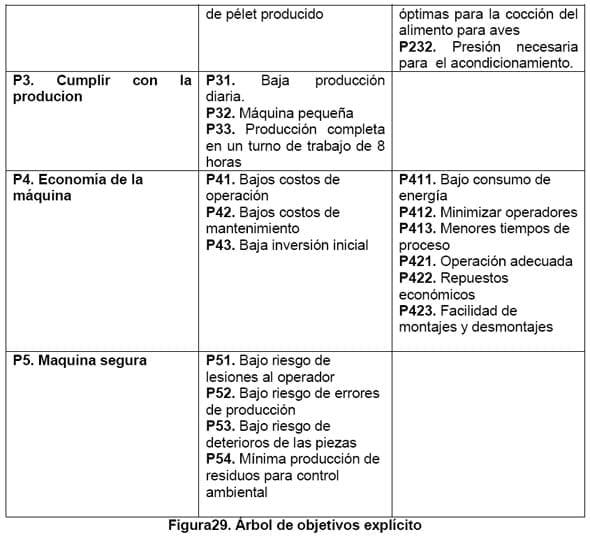

Se analizarán sólo las soluciones S1, S3 y S7 ya que son las más factibles. En la figura 31 b) se muestra el cálculo del peso en la matriz de ponderación para cada objetivo y sus nombres van de acuerdo a lo expuesto en la figura 29.

Figura 31 b). Cálculo del peso de los objetivos del árbol de objetivos de la figura 29.

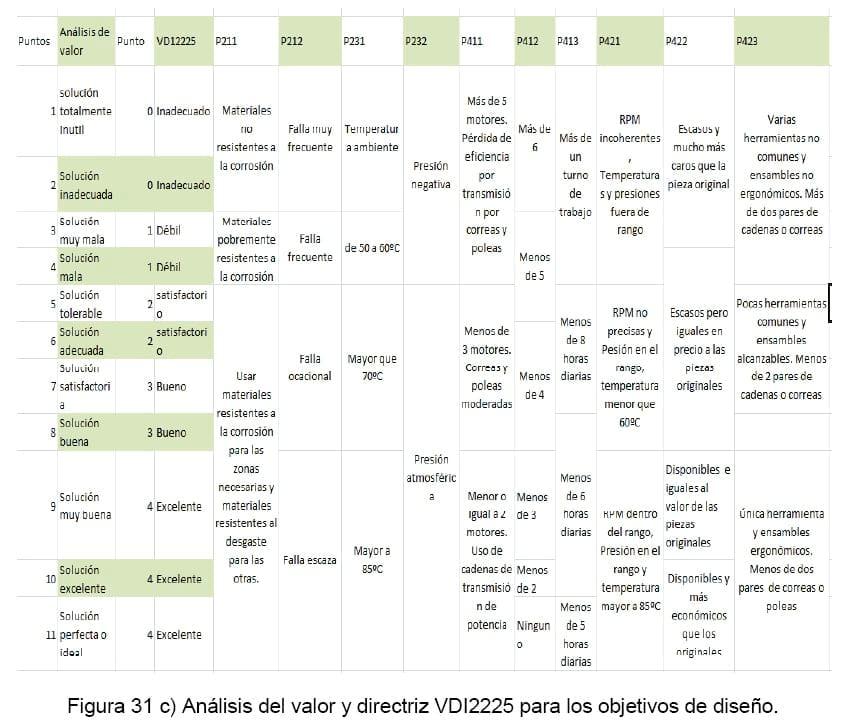

Luego de esto, se analizan de nuevo los objetivos del diseño en una matriz donde se exponen soluciones y a estas se les asigna un número que será un indicador del rendimiento basado en el análisis de valor y las directrices VDI2225 para cada solución, y posteriormente será multiplicado por el peso encontrado en la figura 31 b). En la figura 31 c) se muestra el análisis de valores definidos por el conocimiento del equipo de diseño mediante consenso grupal.

Finalmente, para las tres soluciones de diseño más factibles se hace un análisis completo en busca de cuál de ellas genera el valor más alto y así determinar la opción más apropiada. En la figura 31 d) se observa que la alternativa S7 tiene el valor más alto, y por lo tanto será tomada como la solución de alternativa de diseño para la máquina peletizadora.

Figura 31 d) Matriz de selección por peso y valor de las soluciones más factibles.

Finalmente, la solución 7 cumplió con todos los criterios de selección diseñados y resulta ser la solución más adecuada al problema. Cabe anotar que esta solución surgió de la necesidad de combinar diferentes tipos de transmisión de potencia para dar una mayor versatilidad al diseño.

4.7 DESCRIPCIÓN DE LA ALTERNATIVA SELECCIONADA

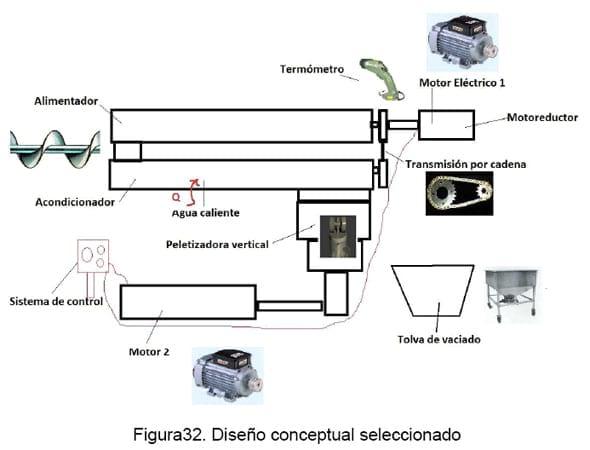

A continuación se describe la solución conceptual seleccionada:

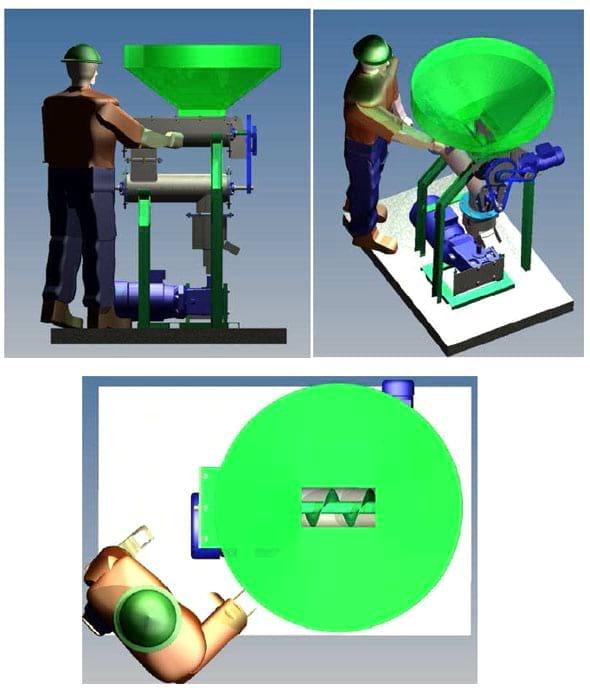

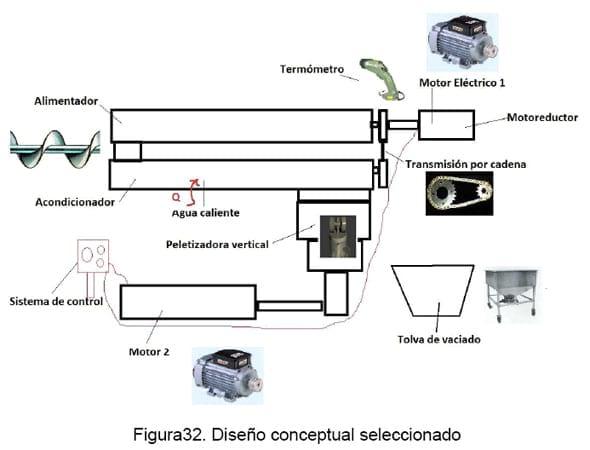

La alternativa de máquina peletizadora seleccionada consta principalmente de un suministro de energía eléctrica a través del sistema eléctrico local del lugar donde será instalada, la peletizadora será accionada por un sistema de lógica cableada que pondrá en marcha 2 motores eléctricos, el primero que transmitirá potencia mediante caja reductora de engranajes y cadena para el alimentador y el acondicionador, y el segundo que transmitirá potencia a la cámara peletizadora mediante un motorreductor. Además consta de una tolva que recibe el Pélet listo. El sistema de alimentación estará compuesto de un tornillo sinfín que transportará el alimento hasta la cámara de acondicionamiento donde se le adicionará agua caliente a la mezcla. Luego la mezcla se introducirá a la cámara de peletizado donde será compactada por un sistema a de peletizado vertical de rodillos y matriz y saldrá en forma de cilindros hacia la tolva de recolección.

A continuación se muestran los cálculos para dar la forma y para escoger los materiales y geometrías para los componentes mencionados anteriormente en la selección de alternativa:

5. CÁLCULOS PARA LA SELECCIÓN Y FORMA DE LOS ELEMENTOS PRINCIPALES EN LA MÁQUINA PELETIZADORA

5.1 ALIMENTADOR

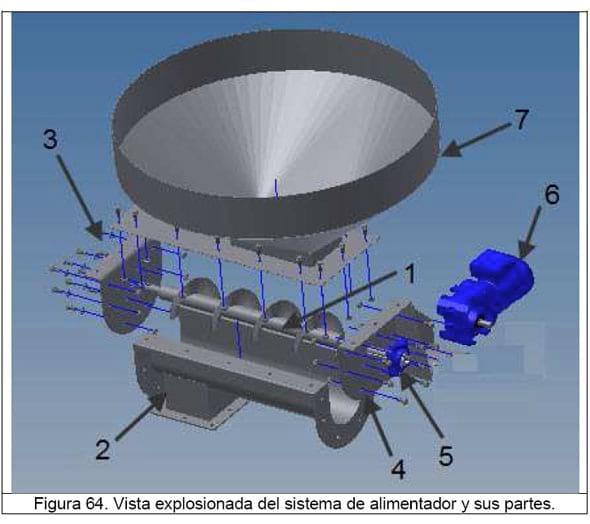

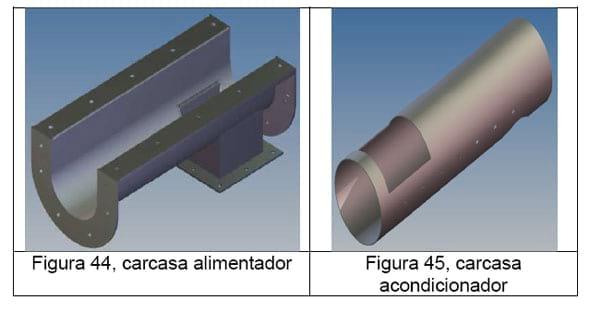

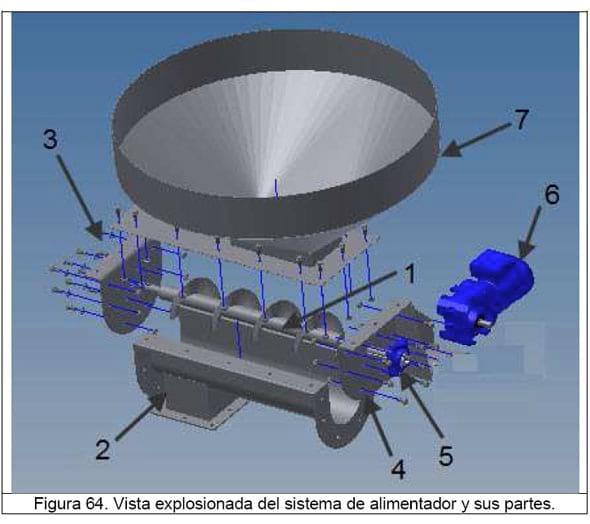

Este dispositivo se compone un eje con palas que imparte un movimiento suave de traslación lineal al material que contenga gracias a su movimiento rotatorio, semejante a un tornillo de Arquímedes. Está usualmente compuesto por un tornillo sin fin, que consiste en una hélice montada en un eje que gira dentro de una carcasa que tiene una forma de U en ocasiones reforzada con ángulos estructurales.

Cuando la longitud del tornillo es mayor de tres metros es necesario el empleo de apoyos intermedios [8]. Además, poseen chumaceras que dan soporte a los ejes e incluso absorben el empuje radial causado por el elemento.

Usualmente, este conjunto de piezas se apoya sobre la estructura de la máquina peletizadora como puede observarse en las imágenes de máquinas cotizadas en el anexo 2 e incluso puede ir apoyada sobre la estructura del acondicionador.

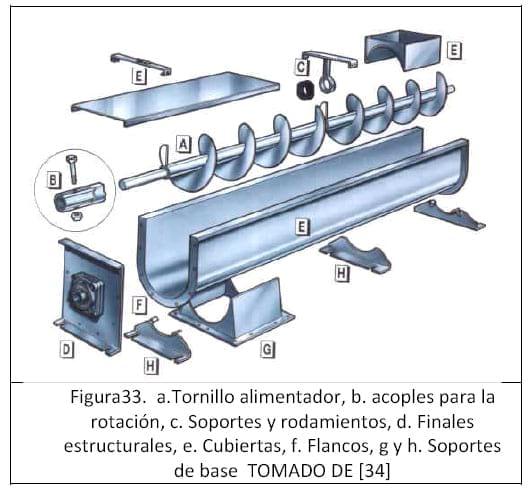

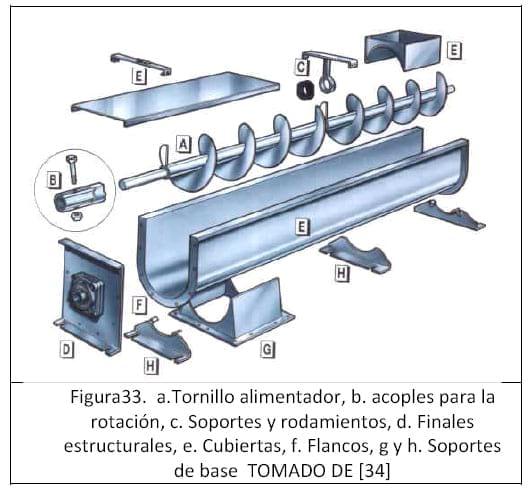

Estos componentes han sido muy populares en el transporte y manejo de materiales granulados finos y gruesos, y su forma final es semejante a la mostrada en la figura33 mostrada a continuación:

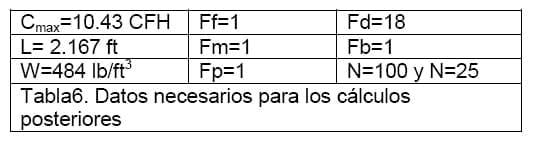

Usualmente el helicoide puede ser de hierro fundido, o de plancha de hierro dúctil (tesis peletizadora) para aplicaciones donde la corrosión no sea un factor de cuidado, o también de acero inoxidable austenítico, ferrítico, martensítico o dúplex debido a sus ventajas respecto a la resistencia a la corrosión, e incluso de aceros especiales enfocados sólo en la resistencia a la abrasión como aceros de herramientas siendo estos últimos los menos comunes para estos componentes.

Tienen un eje tubular sometido a rotación que se apoya en sus extremos y recibe impulso mecánico por componentes de anclaje como el mostrado en la figura 33 correspondiente al literal b. El tornillo va alojado en una carcasa semejante a la mostrada en el literal e) de la figura33, la cual recibe y almacena el material a transportar que proviene de una tolva y lo descarga en el lado opuesto en dirección a la cámara de acondicionamiento, esta carcasa puede ser de disposición horizontal o con algún ángulo de inclinación dependiendo del uso y las características del diseño.

Generalmente, el paso del componente está relacionado directamente con el diámetro de los helicoides que arrastran el material particulado de diferentes maneras, siendo el paso P igual al diámetro D la más común para aplicaciones horizontales, e incluso el paso P igual a 0.8 veces el diámetro para inclinaciones hasta de 40º.

Los parámetros de diseño de estos componentes juegan un papel muy importante en el desempeño del componente ya que deben ser tomados en cuenta factores como el paso, el diámetro del helicoide, la altura del helicoide a la tapa de la carcasa, el juego entre la pared y el helicoide debido a tolerancias dimensionales de fabricación, entre otros. Estos parámetros serán calculados más adelante según las recomendaciones de fabricantes expertos en el tema.

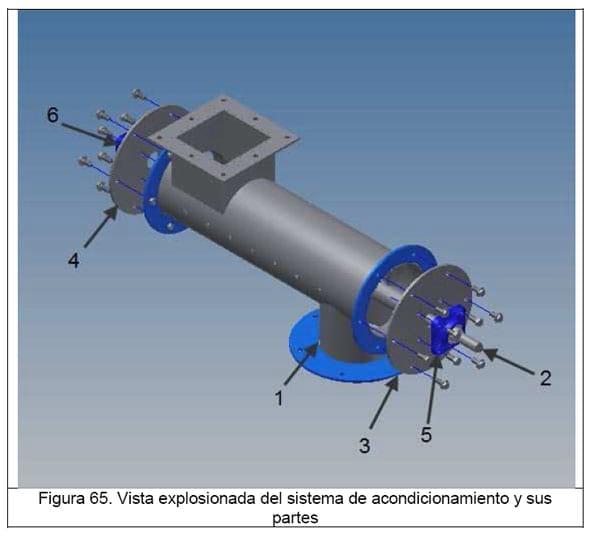

5.2 ACONDICIONADOR

Los cálculos para este componente de máquina se derivan de los realizados para dar forma al eje alimentador ya que son elementos similares sometidos a exigencias similares funcionales similares y se harán según catálogos de fabricantes expertos en el tema y apoyados por la experiencia de la tesis de grado de la referencia [17], con la diferencia de que el eje acondicionador estará sometido a presión, calor, humedad y una mezcla más densa.

En general, el tornillo acondicionador se compone de las mismas partes que uno alimentador, pero en este caso la carcasa utilizada deberá ser sellada para evitar las fugas de presión, vapor, humedad o material, por lo tanto se implementan láminas dobladas y soldadas con agujeros al inicio y final para la admisión y entrega de material acondicionado y algunas perforaciones para el ingreso de la humedad a la mezcla.

Los detalles del acondicionador se mencionan en el numeral 3.4.2, donde se menciona la importancia de los parámetros como la adición de humedad por parte de vapor o agua, la presión necesaria, la temperatura y el tiempo de permanencia.

Según la selección de alternativa de diseño conceptual se determinó el uso de un acondicionador sin el uso de vapor debido a los excesivos costos que genera la adquisición de una caldera y del aumento de los cuidados de mantenimiento, aumento de piezas, aumento de capacitación del operario y por supuesto aumento del riesgo laboral, y se decidió utilizar agua caliente a presión atmosférica con una composición de 3 kg por cada tonelada de alimento a una temperatura de 90ºC, según lo establecido en la figura 20.

5.3 CÁLCULO PARA DAR FORMA AL EJE ALIMENTADOR Y EL EJE ACONDICIONADOR

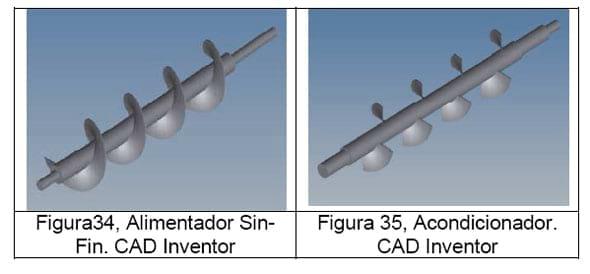

El acondicionador y el alimentador de una máquina peletizadora son básicamente un transportador de tornillo sin fin, y un esquema de su diseño para esta máquina se muestra en la figura 34 y 35 tomadas del programa de CAD Inventor, donde puede notarse que la diferencia entre ambos es que el acondicionador no posee aletas continuas, sino paletas que corresponde a ¼ del área de una de las aletas de un tornillo sinfín continuo como el alimentador según lo reportado por [17].

Para propósito de diseño y por simplicidad, se considera al transportador de paletas como un transportador sin-fin, a fin de seguir paso a paso el proceso de diseño de dichos elementos según el manual de Martín [33]. Se debe tener en cuenta todos los pasos de diseño descritos a continuación con el fin de asemejar el elemento a un transportador de paletas, con los respectivos parámetros de material y dimensionamiento para evitar garantizar una adecuada selección del componente y evitar una operación inadecuada.

Losa pasos a seguir para el diseño del acondicionador y el transportador se describen a continuación basados en [17, 33].

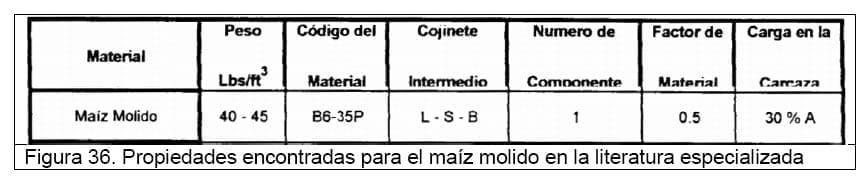

Primero se selecciona un material a transportar, que en este caso por facilidad de cálculo se aproxima a maíz molido, lo cual es consistente con la composición del alimento para aves mostrado en las figuras 4 a 6.

Las propiedades correspondientes al maíz molido se muestran en la figura 36, de acuerdo al manual de Martín [33]

El código del material se escoge según la TABLA 2 de la referencia [17]. En este caso se debe hacer un análisis al material, ya que debe considerarse que este al entrar al acondicionador ganara humedad producto del agua caliente, razón por la cual la nomenclatura correspondiente corresponde a B6-45X LSB 30%A, dónde:

B6: tamaño fino por debajo de 0.132 in (3.35 mm) 4: Fluido lento 5: Abrasividad media, lo cual es consistente también con la figura 11. X: Se comprime bajo presión

Para determinar la capacidad del transportador se debe basar en los siguientes aspectos.

· Porcentaje de carga de la sección transversal del transportador. · Diámetro del helicoidal · Máximas r.p.m. recomendadas o permisibles

La figura37 proporciona la capacidad en CFH a 1 r.p.m. al igual que para las máximas r.p.m. permisibles recomendadas según la carga de material en porcentaje (45%, 30%A, 30%B y 15%) [17]

Como primer factor de diseño se tomaran arbitrariamente medidas un tornillo transportador cualquiera, esto se hace tomando en cuenta que el cliente desea una pequeña producción y con ayuda de lo reportado en trabajos elaborados anteriormente [17].

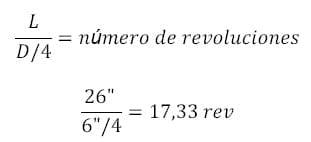

Se escoge una longitud de acondicionado y alimentador de L=26in (660,4 mm) y un diámetro de palas externo de D= 6” (152,4 mm) para cumplir con una capacidad máxima de 250 Kg/h.

El transportador tendrá diámetro de 6 in con paso estándar, es decir, avanza 6 in con cada revolución ya que el paso es igual al diámetro y estará completamente horizontal. En el caso del acondicionador se debe mantener la materia prima en la cámara en un tiempo de residencia seleccionado como aproximado 45 segundos de acuerdo a lo expuesto en el numeral 3.4.2, a través de una longitud de 26 in.

La velocidad del acondicionador va regida por la siguiente ecuación [17]:

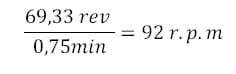

Luego para el acondicionador este valor se multiplica por 4, ya que ¼ de las paletas mantendrán por más tiempo la materia prima en la cámara [17].

Ahora para mantenerlos 45 segundos (0,75 min) en la cámara se necesita que el transportador avance a:

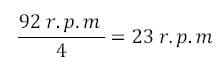

Y para el caso del alimentador este avance se divide en 4 ya que las aletas son continuas.

De la figura 37 nos recomiendan que para un transportador de 6” de diámetro y con 30% de carga, las máximas rpm no deben exceder de 120 rpm, por lo tanto el cálculo es permisible.

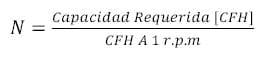

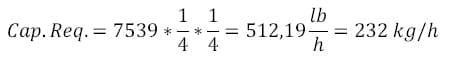

Ahora se procede a calcular la capacidad requerida con el fin de saber si estas especificaciones cumplen con los requerimientos del cliente [33]. Así:

Donde N son las revoluciones por minuto de cada sistema

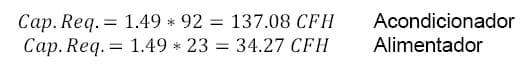

Para un diámetro de 6”, en la figura37 se encuentra que la capacidad a 1 r.p.m es de 1.49 CFH con 30% de carga. Ahora de la ecuación anterior, sabemos que la capacidad requerida para los transportadores con Nacondicionador=92 r.p.m y Nalimentador=23 r.p.m es:

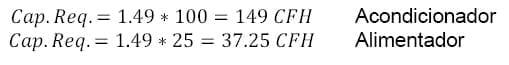

En catálogos comerciales de moto reductores se encontró que los más cercanos valores de rpm fueron 100 y 25, por lo tanto recalculamos la capacidad requerida:

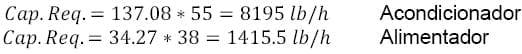

Ahora este flujo volumétrico lo multiplicamos por la densidad para hallar un flujo másico, o capacidad requerida en función de la masa. Para el maíz molido humedecido el valor de su densidad es igual a 55 lb/ft3=881 kg/m3 [17] y para el maíz seco es de 38 lb/ft3=610 kg/m3 [12]

La capacidad encontrada anteriormente corresponde a la de un tornillo sin fin corriente, entonces se aplica el factor de ¼ del área anteriormente mencionado para fraccionar adecuadamente su capacidad y otro factor de forma de ¼ debido a la geometría de las paletas de arrastre según [17]. Por tal razón la capacidad real del acondicionador es

Se puede observar que esta capacidad no sobrepasa la capacidad requerida máxima correspondiente a 250 kg/h, por lo tanto, las dimensiones geométricas del alimentador y del acondicionador son adecuadas.

La máquina cumplirá con una producción de 250kg/hora, por lo tanto terminará su proceso en casi 5 horas de trabajo continuo. Este tiempo es prudente ya que no es exageradamente rápido ni tampoco muy limitado al tiempo de cumplimiento de un turno de trabajo de ocho horas. El operario puede realizar el trabajo y además ocuparse de labores de inspección visual, mantenimiento, limpieza, llenado de formularios y bitácoras en el tiempo que le sobra.

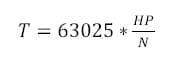

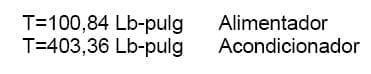

· Calculo del motor a partir de los factores de capacidad

Para los cálculos de la potencia requerida se recurre a las ecuaciones que plantea el manual de Martin [33]. Para esto se debe tener en cuenta la potencia de fricción y la potencia para mover el material.

Potencia de fricción

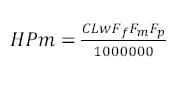

Es la potencia necesaria para manejar el transportador vacío y se expresa como

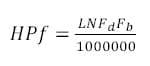

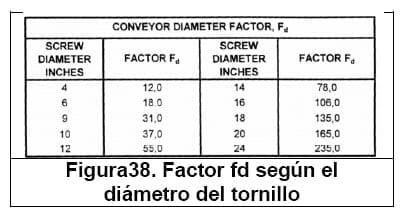

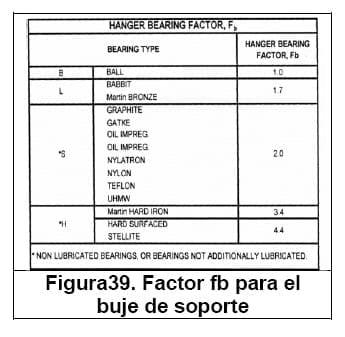

Donde, L: largo total del transportador [pies] N: velocidad de operación [rpm] Fd: factor de diámetro de transportador, figura 38 [17] Fb: factor de buje para soporte colgante, figura 39[17]

Potencia para mover el material

En este caso la densidad del material a mover juega un papel muy importante, ya que el volumen es directamente proporcional a la potencia requerida. La expresión correspondiente es

Donde, C: Capacidad [CFH] W: Peso del material [lb/ft3] Ff: Factor de helicoide, figura40 [17] Fm: Factor material, figura 36 [17] Fp: Factor de paleta, Figura 41 [17]

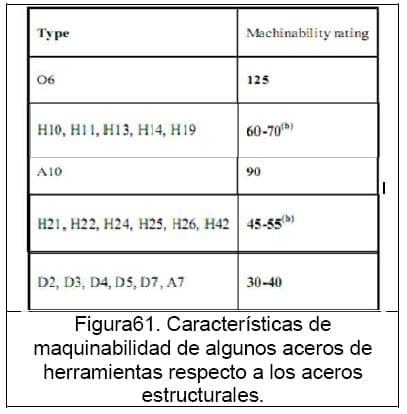

Luego de resolver las ecuaciones se encuentran los siguientes datos recopilados en la tabla 6 que serán utilizados para los cálculos posteriores

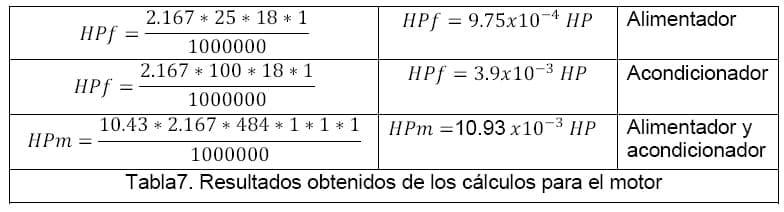

Los resultados obtenidos para el alimentador y el acondicionador se muestran en la tabla 7 a continuación:

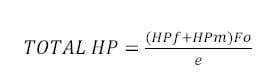

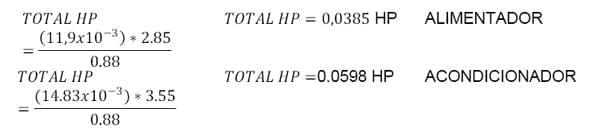

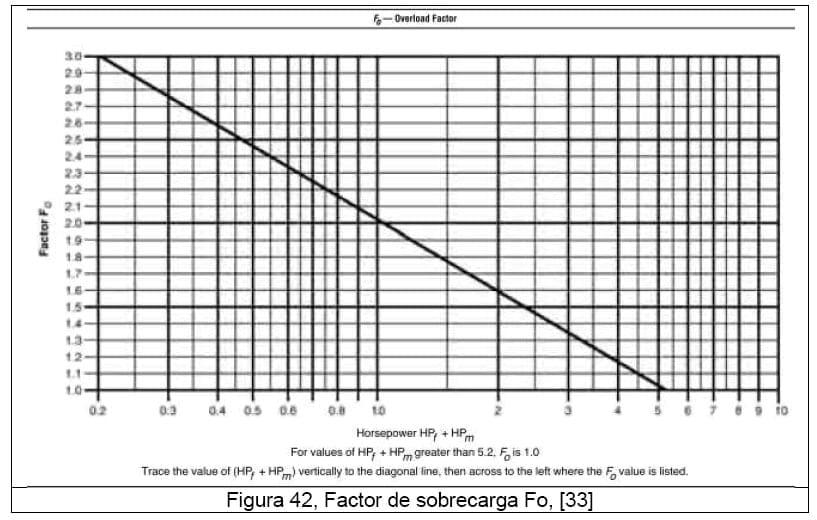

Al sumar los dos factores HPf y HPm se tiene como resultado una potencia con la cual podemos calcular el factor Fo de la figura 42 [33]. Las sumas tienen valores de 11,9x10-3 HP y 14.83x10-3 HP

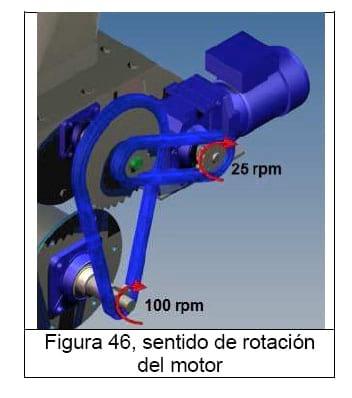

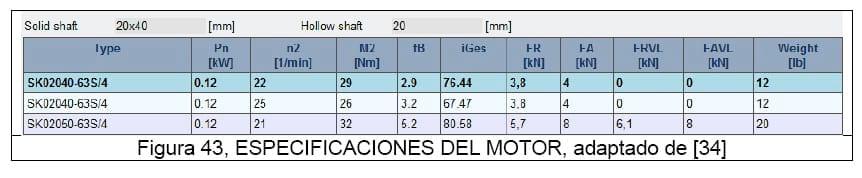

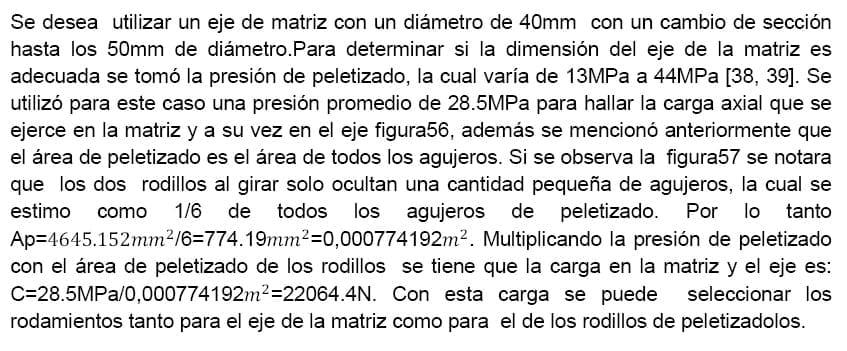

Con base en trabajos realizados anteriormente [17] se pudo extrapolar los resultados y obtener un Fo de 3.55 y de 2.85.