Determinación del tiempo de vida de anaquel del aceite de oliva virgen extra mediante pruebas aceleradas

Publicado: 21 de enero de 2014

Por: Luis Antonio Briceño Berrú (Profesor Principal. Facultad de Industrias Alimentarias) y Santiago Torres Olivares (Ingeniero en Industrias Alimentarias), Universidad Nacional Agraria La Molina. Perú

RESUMEN

Se determinó el tiempo de vida en anaquel al aceite de oliva virgen extra mediante pruebas aceleradas. El aceite se almacenó a temperaturas de 50 ºC, 60 ºC y 70 °C, y a intervalos de tiempo establecidos se midió el índice de peróxido y la acidez libre, y se evaluó las características sensoriales de sabor y olor.

Los datos experimentales fueron relacionados con el modelo matemático de Labuza de primer orden de reacción de deterioro, determinándose así los valores de las constantes de velocidad de reacción (k) para los índices físico - químicos. Para establecer la influencia de la temperatura en la velocidad de reacción, se probaron los modelos de Arrhenius, Lineal, Exponencial e Hiperbólico, propuestos por Kwolek Bookwalter (1971) y Saguy y Karel (1980), seleccionándose los que mejor describían la influencia de la temperatura. Los modelos seleccionados fueron el Modelo Exponencial para el índice de peróxido y el Modelo de Arrhenius para la acidez libre.

En base a los modelos indicados, se determinó a 20 ºC un tiempo de vida de 12.45 meses (373 días) en función del índice de peróxido, y de 13.14 meses (394 días) en función de la acidez libre.

I. INTRODUCCION

La mayoría de productos alimenticios poseen una vida en anaquel finita y variable, éste también es el caso del aceite de oliva virgen. La vida en anaquel del aceite de oliva virgen se encuentra influenciada por el nivel de calidad inicial del producto, y varía principalmente por las características iniciales de la materia prima, por los métodos y condiciones de elaboración y por las condiciones de almacenamiento. Por estos motivos, diferentes lotes de aceite de oliva, producidos por una misma almazara, pueden tener diferentes tiempos de vida en anaquel.

Las pruebas aceleradas de vida en anaquel consisten en acelerar el deterioro de un producto bajo condiciones de almacenamiento controladas para luego extrapolar dicha información a condiciones de almacenamiento normales, reduciendo así considerablemente el tiempo de investigación.

El método de determinación de la vida en anaquel a utilizar contempla la influencia de las condiciones iniciales del producto, así como también las condiciones de almacenamiento para la predicción de la vida en anaquel.

El conocimiento de la vida en anaquel de un producto presenta su mayor utilidad en la necesidad de colocar en el producto la fecha de expiración en el envase, obligada por organismos de normalización y control.

Los objetivos del presente trabajo de investigación fueron:

- Determinar el tiempo máximo de almacenamiento de vida en anaquel en aceite de oliva virgen extra mediante pruebas aceleradas a diferentes temperaturas de almacenamiento y a diferentes niveles de calidad inicial del producto.

- Determinar la constante de velocidad de reacción y los coeficientes del modelo matemático propuesto por Labuza aplicado a deterioro de alimentos de primer orden de reacción.

II. REVISIÓN DE LITERATURA

2.1 El olivo y el aceite de oliva

El olivo ha sido ampliamente cultivado en toda la parte sur de Europa. Cerca del 98 % de los olivos que existen en el mundo en la actualidad, están en la zona mediterránea (Kiritsakis, 1992). En esta zona se concentra el 95 % de su producción a nivel mundial, según estadísticas del Consejo Oleícola Internacional (COI) (FAO, 1998).|

Ronchetta (1989) menciona que las principales variedades de olivo cultivadas en el Perú son Sevillana Acriollada, Grossa di Spagna, Ascolana y Manzanilla. Las variedades de olivo con frutos grandes, tienen menor contenido en aceite y mayor proporción de azúcares, por lo que se utilizan como aceitunas de mesa. Las variedades de olivo más apropiadas para la producción de aceite tienen frutos de tamaño medio, y cuando están maduros contienen un 15 - 40 % de aceite (Kiritsakis, 1992).

El aceite de oliva virgen, por la naturaleza del fruto del que procede y de las operaciones necesarias para su extracción, es único entre los aceites, al presentar unas características organolépticas peculiares, que lo llevan a ser considerado el rey entre ellos. A cualquier otro aceite lo más que se le puede pedir es que sea inodoro e insípido. Al aceite de oliva virgen, no; debe exigírsele que presente sus especiales propiedades organolépticas (Gutiérrez - Rosales, 1994).

Durante el almacenamiento, la bodega debe mantenerse a una temperatura casi constante, alrededor de los 15 a 18 °C, evitando cambios térmicos que puedan provocar una congelación cuando la temperatura sea demasiado baja o favorecer la oxidación cuando sea muy alta (Alva, 1997).

Clasificación del aceite de oliva

El Comité Oleícola Internacional (COI), citado por Kiritsakis (1992), ha adoptado las denominaciones y definiciones siguientes:

a) Aceite de oliva virgen

Es el aceite obtenido del fruto del olivo (Olea europea sativa Hoffm. y Link), únicamente por procedimientos mecánicos o por otros medios físicos en condiciones, especialmente térmicas, que no produzcan la alteración del aceite, que no haya tenido más tratamiento que el lavado, la decantación, la centrifugación y el filtrado.

El aceite de oliva virgen incluye los siguientes:

- Aceite de Oliva Virgen Extra: Aceite de oliva virgen cuya puntuación organoléptica es igual o superior a 6.5 y, cuya acidez expresada en ácido oleico es como máximo de 1 gramo por 100 gramos.

- Aceite de Oliva Virgen Fino: Aceite de oliva virgen cuya puntuación organoléptica es igual o superior a 5.5, con una acidez máxima expresada en ácido oleico de 1.5 gramos por 100 gramos.

- Aceite de Oliva Virgen Semifino (o aceite de oliva virgen corriente): aceite de oliva virgen cuya puntuación organoléptica es igual o superior a 3.5, con una acidez máxima expresada en ácido oleico, de 3.3 gramos por 100 gramos.

- Aceite de Oliva Virgen no apto para el consumo de la forma en que se obtiene: Se le llama aceite de oliva virgen lampante. Este aceite debe ser refinado o utilizado para aplicaciones técnicas. Es un aceite de oliva cuya puntuación organoléptica es inferior a 3.5 y cuya acidez, expresada en ácido oleico es superior a 3.3 gramos por 100 gramos.

- Aceite de Oliva Virgen Fino: Aceite de oliva virgen cuya puntuación organoléptica es igual o superior a 5.5, con una acidez máxima expresada en ácido oleico de 1.5 gramos por 100 gramos.

- Aceite de Oliva Virgen Semifino (o aceite de oliva virgen corriente): aceite de oliva virgen cuya puntuación organoléptica es igual o superior a 3.5, con una acidez máxima expresada en ácido oleico, de 3.3 gramos por 100 gramos.

- Aceite de Oliva Virgen no apto para el consumo de la forma en que se obtiene: Se le llama aceite de oliva virgen lampante. Este aceite debe ser refinado o utilizado para aplicaciones técnicas. Es un aceite de oliva cuya puntuación organoléptica es inferior a 3.5 y cuya acidez, expresada en ácido oleico es superior a 3.3 gramos por 100 gramos.

b) Aceite de oliva refinado

Es el aceite obtenido a partir de aceites de oliva vírgenes por métodos de refinación que no conduzcan a alteraciones de la estructura glicerídica inicial, con una acidez máxima de 0.3 gramos por 100 gramos expresada en ácido oleico.

c) aceite de oliva

Es el aceite consistente en una mezcla de aceite de oliva virgen (excepto el lampante) y aceite de oliva refinado, con una acidez máxima, expresada en ácido oleico, de 1.5 gramos por 100 gramos.

d) Aceite de orujo aceituna

Es el aceite obtenido por tratamiento con disolventes de los orujos de aceituna, con la exclusión de los aceites obtenidos por procedimientos de reesterificación y de toda mezcla con aceites de otra naturaleza. Se clasifican en:

- Aceite de orujo de aceituna bruto: Aceite de orujo de aceituna destinado al refinado para su uso en la alimentación humana o para usos técnicos.

- Aceite de orujo de aceituna refinado: Obtenido a partir del aceite de orujo de aceituna bruto por técnicas de refinado que no provocan modificación de la estructura glicerídica inicial. Está destinado al consumo humano, tal como se obtiene, o mezclado con aceite de oliva virgen.

- Aceite de orujo de aceituna: Mezcla de aceite de orujo de aceituna refinado y de aceite de oliva virgen apto para el consumo en la forma que se obtiene.

- Aceite de orujo de aceituna refinado: Obtenido a partir del aceite de orujo de aceituna bruto por técnicas de refinado que no provocan modificación de la estructura glicerídica inicial. Está destinado al consumo humano, tal como se obtiene, o mezclado con aceite de oliva virgen.

- Aceite de orujo de aceituna: Mezcla de aceite de orujo de aceituna refinado y de aceite de oliva virgen apto para el consumo en la forma que se obtiene.

2.2 Pruebas aceleradas de vida en anaquel

El Instituto de Tecnología de Alimentos de los Estados Unidos (IFT) define el tiempo de vida en anaquel de alimentos como el período comprendido entre la elaboración y la venta al por menor de un producto alimenticio durante el cual el producto es de calidad satisfactoria (IFT, 1974).

Las pruebas aceleradas de vida en anaquel consisten en experimentos de almacenamiento a temperaturas relativamente altas, con el fin de predecir, con un cierto margen de certidumbre, la vida en anaquel del alimento en un período de tiempo mucho más corto que con métodos tradicionales (Labuza y Schmidl, 1985).

Según Labuza y Schmidl (1985), en las pruebas aceleradas de vida en anaquel, los análisis pensados deberían estar basados en los modos específicos de deterioro. Esto incluye: Sensorial, análisis químicos específicos, tales como un nutriente, índice de peróxido o ácidos grasos libres, contenido de humedad o Análisis microbiológicos.

El objetivo inicial de los estudios de cinética experimental es el desarrollo de un modelo matemático para describir la velocidad de reacción como una función de variables experimentales. Varias expresiones de velocidad pueden ser combinadas con la definición básica de velocidad de reacción para producir ecuaciones, las cuales pueden ser usadas para predecir la composición de un sistema como una función del tiempo (Hill y Grieger-Block, 1980).

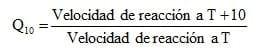

Los modelos matemáticos han sido utilizados tanto en la ciencia de alimentos como en la farmacéutica para describir cuánto más rápidamente se llevará a cabo una reacción si el producto es mantenido a una temperatura elevada. Si el factor temperatura – aceleración es conocido, entonces la extrapolación a temperaturas más bajas, tales como las encontradas en la distribución y/o almacenamiento, podría ser usada para predecir la vida en anaquel de alimentos, este factor de aceleración es a veces llamado el factor Q10 y es definido como:

Donde T es la temperatura en grados centígrados (Labuza y Riboh, 1982).

Para elegir el modelo matemático que se utilizará en la determinación de la vida en anaquel, Saguy y Karel (1980) recomiendan lo siguiente: escoger aquel modelo que presenta la más baja desviación posible entre el modelo predicho y los datos experimentales, medidos por el cuadrado medio del error.

III. MATERIALES Y MÉTODOS

3.1 Lugar de ejecución

El presente trabajo de investigación se llevó a cabo en las siguientes instalaciones: Laboratorio de Análisis Físico-Químicos de Alimentos y de Análisis por Instrumentación de la Facultad de Industrias Alimentarias de la UNALM; Laboratorio de Evaluación Sensorial del Instituto “La Molina Calidad Total Laboratorios”, de la UNALM y en la Planta de Extracción y Laboratorio de Control de Calidad de la empresa productora de aceite de oliva “Huerto Alamein E.I.R.L.”

3.2 Aceite de oliva

Se utilizó aceite de oliva virgen extra, elaborado a partir de aceitunas variedad “Coratina”, cuya extracción provino de la primera prensada en frío. Las aceitunas utilizadas en la elaboración del aceite fueron procedentes de plantaciones de oliva ubicadas al borde de la Reserva Nacional de Paracas, 250 Km al sur de Lima.

3.3 Métodos

3.3.1 Análisis fisicoquímicos

- Acidez libre. Método de la A.O.A.C. (1990).

- Contenido de cenizas. Método de la A.O.C.S. (1946), citado por Mehlenbacher (1979).

- Contenido de humedad y materias volátiles. Método de la estufa de aire, según IUPAC (1964), citado por Madrid etal. (1997).

- Ïndice de iodo. Método de Wijs, descrito por Mehlenbacher (1979).

- Índice de peróxido. Método de la A.O.A.C. (1990).

- Índice de refracción. Método de la A.O.C.S. (1946), citado por Hart y Fisher (1971).

- Contenido de cenizas. Método de la A.O.C.S. (1946), citado por Mehlenbacher (1979).

- Contenido de humedad y materias volátiles. Método de la estufa de aire, según IUPAC (1964), citado por Madrid etal. (1997).

- Ïndice de iodo. Método de Wijs, descrito por Mehlenbacher (1979).

- Índice de peróxido. Método de la A.O.A.C. (1990).

- Índice de refracción. Método de la A.O.C.S. (1946), citado por Hart y Fisher (1971).

3.3.2. Análisis sensorial

Las muestras de aceite de oliva virgen en estudio fueron evaluadas sensorialmente cada 24 horas mediante los sentidos del gusto y olfato, en función a la característica de rancidez que presentaba o no cada muestra. Se emplearon 20 degustadores por sesión de evaluación, pertenecientes al Laboratorio de Evaluación Sensorial del Instituto “La Molina Calidad Total Laboratorios”. De esta manera, se buscó determinar si existían diferencias entre los resultados de la evaluación sensorial atribuibles a las temperaturas o a los tiempos de almacenamiento de las muestras.

Se utilizó la “prueba de puntuación” (ISO, 1985; UNE, 1992), mediante una escala estructurada de cinco puntos para cada atributo (sabor y olor). Según la norma ISO 6658 (1985), en la prueba de puntuación de una escala estructurada el organizador asigna puntajes en función de reglas fijadas de antemano. Se asignó los siguientes puntajes para cada tipo de respuesta:

Escala: Puntaje asignado

- Rancidez imperceptible 1

- Rancidez incipiente: 2

- Ligeramente rancio 3

- Rancio 4

- Muy rancio 5

- Rancidez incipiente: 2

- Ligeramente rancio 3

- Rancio 4

- Muy rancio 5

Los resultados fueron promediados para cada temperatura de trabajo y tiempo de exposición (Cuadro 1).

Cuadro N° 1: Modelo de resultados de evaluación sensorial por atributos (Olor/Sabor)

Tiempo de almacenamiento (horas) | Temperatura de almacenamiento (°C) | Total | ||

50 | 60 | 70 | ||

T1 (0) | Y11 | Y21 | Y31 | Y.1 |

t2 (24) | Y12 | Y22 | Y32 | Y.2 |

t3 (44) | Y13 | Y23 | Y33 | Y.3 |

t4 (70) | Y14 | Y24 | Y34 | Y.4 |

Total | Y1. | Y2. | Y3. | Y.. |

Donde:

t: Tiempo de almacenamiento en horas

Yij: Promedio de 20 respuestas proveniente de los degustadores a una temperatura de almacenamiento y a un tiempo de exposición a esa temperatura

Yij: Promedio de 20 respuestas proveniente de los degustadores a una temperatura de almacenamiento y a un tiempo de exposición a esa temperatura

A los valores del Cuadro 1 se les realizó un análisis de varianza, para establecer si existen diferencias atribuibles entre las temperaturas de almacenamiento o entre los tiempos de almacenamiento en los promedios de respuesta sensorial.

3.3.3 Pruebas aceleradas de vida en anaquel

Con el fin de determinar los coeficientes de primer orden de reacción del modelo matemático propuesto por Labuza (1982), , para evaluar la pérdida de calidad de la mayoría de alimentos, muestras de 40 mL de aceite de oliva virgen extra, en envases de vidrio ámbar, cerrados herméticamente, se colocaron en estufas a 50 ºC, 60 ºC y 70 °C, ocupando el aceite el 90% del volumen total del envase, y se les determinó el índice de peróxido y la acidez libre por triplicado a diferentes intervalos de tiempo; los intervalos de tiempo, definidos en pruebas preliminares, fueron de aproximadamente 4 horas para el índice de peróxido y de 1 a 3 días para la acidez libre. Se realizó también una evaluación sensorial (olor y sabor) cada 24 horas para detectar la presencia de rancidez.

, para evaluar la pérdida de calidad de la mayoría de alimentos, muestras de 40 mL de aceite de oliva virgen extra, en envases de vidrio ámbar, cerrados herméticamente, se colocaron en estufas a 50 ºC, 60 ºC y 70 °C, ocupando el aceite el 90% del volumen total del envase, y se les determinó el índice de peróxido y la acidez libre por triplicado a diferentes intervalos de tiempo; los intervalos de tiempo, definidos en pruebas preliminares, fueron de aproximadamente 4 horas para el índice de peróxido y de 1 a 3 días para la acidez libre. Se realizó también una evaluación sensorial (olor y sabor) cada 24 horas para detectar la presencia de rancidez.

Con el fin de determinar los coeficientes de primer orden de reacción del modelo matemático propuesto por Labuza (1982),

3.3.3.1 Determinación de las constantes de velocidad de reacción (k)

Los resultados promedio de los índices físico-químicos (A) para cada tiempo (q) y temperatura de almacenamiento fueron reemplazados en la siguiente ecuación para reacción de orden n = 1, orden de reacción que, según Labuza (1982), se da en el deterioro por rancidez de aceite de ensalada:

(1)

(1)Donde:

A0: Factor de calidad inicial

A: Valor de característica al tiempo q

q: Tiempo

k: Constante de velocidad de reacción de orden uno

A: Valor de característica al tiempo q

q: Tiempo

k: Constante de velocidad de reacción de orden uno

Mediante regresión lineal se determinó un valor de k (constante de velocidad de reacción) para cada temperatura de almacenamiento.

3.3.3.2 Modelos matemáticos ensayados que relacionan la temperatura con la velocidad de reacción

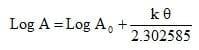

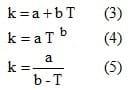

Con el fin de establecer qué modelos matemáticos describen mejor la influencia de la temperatura sobre la constante de velocidad de reacción (k), se probaron los siguientes modelos matemáticos propuestos por Kwolek y Bookwalter (1971) y Saguy y Karel (1980):

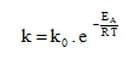

a) Modelo de Arrhenius

(2)

(2)Donde:

K0: Constante pre –exponencial

EA: Energía de activación en calorías / mol

R: Constante de los gases ideales en cal / (mol °K), igual a 1.986

T: Temperatura en grados Kelvin

EA: Energía de activación en calorías / mol

R: Constante de los gases ideales en cal / (mol °K), igual a 1.986

T: Temperatura en grados Kelvin

Esta ecuación (ecuación de Arrhenius) enuncia que un ploteo del logaritmo neperiano de k (Ln k) versus la recíproca de la temperatura absoluta genera una línea recta, la pendiente de la cual es la Energía de Activación dividida por la constante de los gases ideales R. De este modo, midiendo k (constante de velocidad) a dos o tres temperaturas elevadas, se puede entonces extrapolar con una línea recta a una menor temperatura y predecir la constante de velocidad de reacción a la temperatura menor deseada (Figura N° 6) (Labuza y Riboh, 1982).

b) Modelo lineal:

b) Modelo lineal: c) Modelo Exponencial

d) Modelo Hiperbólico:

Donde:

k : Pendiente que relaciona A (Valor de característica en el tiempo q) y q (tiempo)

a, b :Constantes.

T :Temperatura en grados Kelvin.

a, b :Constantes.

T :Temperatura en grados Kelvin.

Los modelos fueron linealizados y se reemplazó en ellos los valores de temperatura de almacenamiento usadas (en unidades absolutas) y las constantes de velocidad de reacción determinadas, para así establecer y utilizar el modelo que más se ajustó a una línea recta.

Se seleccionó el modelo matemático que presentó el coeficiente de correlación (r2) más cercano a uno y el menor valor del cuadrado medio del error entre los valores experimentales y los valores predichos a partir del modelo en análisis.

3.3.3.4 Determinación del tiempo de vida en anaquel

Elegido el modelo matemático que describía mejor la influencia de la temperatura en la constante de velocidad de reacción, se determinó por extrapolación el valor de la constante de velocidad para la temperatura de almacenamiento a condiciones ambientales (20 ºC en promedio) (Figura N° 6) (Fennema, 1992).

El valor de k a 20 °C (temperatura ambiental promedio) fue reemplazado en la ecuación 1 para la determinación del tiempo de vida en anaquel () a 20 ºC:

Conociendo los valores de calidad para el índice evaluado (A0) y los valores máximos de calidad señalados por normas nacionales e internacionales (A) se obtuvo el tiempo de vida en anaquel a temperatura ambiente de 20 °C.

IV. RESULTADOS Y DISCUSIÓN

4.1. Caracterización del aceite de oliva

Los resultados de los análisis físico-químicos realizados en la caracterización del aceite de oliva se muestran en el Cuadro 2.

Cuadro N° 2: Características físico-químicas del aceite de oliva virgen extra

Característica | Valor |

Acidez libre | 0.51 % (ácido oleico) |

Contenido de cenizas | 0.11 % (m/m) |

Humedad y materias volátiles | 0.18 % (m/m) |

Índice de yodo (Wijs) | 78.00 |

Índice de peróxido | 10.10 meq O2 / Kg de aceite |

Índice de refracción | 1.4688 |

Los valores encontrados en la caracterización del aceite de oliva (Cuadro 11) están dentro de las normas nacionales (ITINTEC, 1991) e internacionales (Codex Alimentarius, 1992) para el aceite de oliva virgen extra.

4.2. Determinación de las constantes de velocidad de reacción (k)

4.2.1 Constante de la velocidad de reacción para el Indice de Peróxido

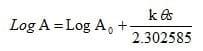

La ecuación aplicable para este caso, de acuerdo al modelo de Labuza (1982), es la siguiente (orden de reacción n = 1):

Donde:

P: Índice de peróxido expresado en meq de O2 / Kg de aceite en el tiempo q

P0: Índice de peróxido inicial expresado en meq de O2 / Kg de aceite

q: Tiempo en horas

k: Constante de velocidad de reacción

P0: Índice de peróxido inicial expresado en meq de O2 / Kg de aceite

q: Tiempo en horas

k: Constante de velocidad de reacción

Los datos experimentales de las determinaciones del índice de peróxido con respecto al tiempo se presentan en el Cuadro 3 y Figura 1. Estos datos fueron sometidos a un análisis de regresión lineal, a partir de la ecuación N° 8, para determinar el valor de constante de velocidad de reacción (k) para cada temperatura de trabajo (Cuadro 4). Se puede ver que el valor de la constante de la velocidad de reacción (k) guarda una relación directa con la temperatura: se incrementa en aproximadamente tres veces por cada 10 ºC de incremento.

Cuadro Nº 3: Variación en el índice de peróxido (IP) con respecto al tiempo de almacenaje para cada temperatura de trabajo

Temperatura: 50 °C | Temperatura: 60 °C | Temperatura: 70 °C | |||

Tiempo (horas) | IP (meq O2/Kg) | Tiempo (horas) | IP (meq O2/Kg) | Tiempo (horas) | IP (meq O2/Kg) |

0.0 | 11.46 | 0.0 | 11.43 | 0.0 | 11.23 |

5.0 | 11.56 | 4.0 | 12.27 | 4.0 | 13.24 |

10.0 | 11.48 | 8.0 | 12.72 | 8.0 | 12.93 |

15.0 | 12.00 | 11.5 | 13.14 | 12.0 | 13.91 |

20.0 | 11.98 | 16.0 | 13.74 | 16.0 | 14.43 |

25.0 | 12.14 | 20.0 | 14.25 | 20.5 | 14.81 |

30.0 | 12.13 | 24.0 | 14.70 | 24.0 | 17.29 |

35.0 | 12.22 | 28.0 | 14.72 | 28.0 | 21.33 |

41.0 | 12.57 | 31.5 | 14.22 | 32.0 | 20.29 |

47.0 | 12.96 | 35.5 | 14.74 | 36.0 | 18.61 |

53.0 | 12.84 | 40.5 | 15.27 | 40.0 | 14.76 |

59.0 | 13.21 | 44.5 | 15.84 | 44.0 | 12.96 |

Como se puede apreciar en la Figura 1, en el tratamiento a 70 ºC el Indice de Peróxido se eleva bruscamente a partir de las 24 horas aproximadamente y luego cae en la misma manera a partir de las 32 horas aproximadamente. Por lo tanto, para el cálculo del valor de k a dicha temperatura se consideraron solamente los valores del Ïndice de Peróxido hasta las 28 horas.

La caída de índice de peróxido a partir de las 32 horas en el tratamiento a 70 ºC se debería a la descomposición de los peróxidos en la tercera etapa de la autooxidación de las grasas. Según Kiritsakis (1992), la disminución del índice de peróxido se puede deber a la descomposición de los peróxidos en productos secundarios como aldehídos, cetonas y ácidos de bajo peso molecular.

Cuadro N° 4: Resultados de la regresión lineal aplicada a los datos experimentales de Índice de Peróxido versus tiempo

Temperatura (°C) | Log P0 | K | r2 |

50 | 1.0567 | 0.0023026 | 0.9509 |

60 | 1.0820 | 0.0062170 | 0.8976 |

70 | 1.0526 | 0.0184207 | 0.8650 |

4.2.2 Constante de la velocidad de reacción de la formación de ácidos grasos libres

Las ecuaciones utilizadas son similares a las obtenidas en el análisis de la variación del índice de peróxido.

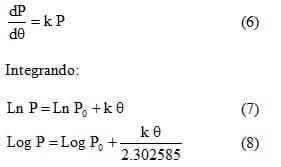

La ecuación aplicable para este caso es la siguiente (orden de reacción n = 1)

Donde

AL: Porcentaje de ácidos grasos libres expresados como ácido oleico en el tiempo q

AL0: Porcentaje de ácidos grasos libres iniciales expresados como ácido oleico

q: Tiempo en días

k: Constante de velocidad de reacción

AL0: Porcentaje de ácidos grasos libres iniciales expresados como ácido oleico

q: Tiempo en días

k: Constante de velocidad de reacción

Los valores experimentales de la determinación del porcentaje de ácidos grasos libres con respecto al tiempo de almacenaje se presentan en el Cuadro 5 y Figura 2. Se puede ver que los ácidos grasos libres se incrementan conforme pasa el tiempo de almacenaje en las tres temperaturas, siendo mayor el incremento cuanto mayor es la temperatura.

Cuadro Nº 5: Variación del contenido de ácidos grasos libres (AGL) con respecto al tiempo de almacenaje para cada temperatura de trabajo

Temperatura: 50 °C | Temperatura: 60 °C | Temperatura: 70 °C | |||

Tiempo (horas) | % AGL | Tiempo (horas) | % AGL | Tiempo (horas) | % AGL |

0.0 | 0.72 | 0.0 | 0.71 | 0.0 | 0.72 |

1.0 | 0.72 | 1.0 | 0.73 | 0.9 | 0.72 |

2.0 | 0.75 | 2.0 | 0.75 | 1.9 | 0.76 |

3.2 | 0.76 | 3.1 | 0.77 | 3.0 | 0.76 |

4.0 | 0.78 | 3.9 | 0.78 | 4.0 | 0.79 |

7.0 | 0.76 | 7.0 | 0.80 | 6.8 | 0.83 |

7.9 | 0.76 | 7.9 | 0.80 | 7.8 | 0.84 |

11.0 | 0.79 | 11.0 | 0.82 | 10.9 | 0.84 |

15.0 | 0.80 | 15.0 | 0.86 | 14.9 | 0.92 |

17.9 | 0.85 | 17.9 | 0.90 | 17.8 | 0.92 |

21.0 | 0.82 | 22.0 | 0.87 | 21.8 | 0.98 |

El análisis de la regresión lineal de estos datos, en base a la ecuación Nº 8, arrojó los valores de la constante de velocidad de reacción (k) para cada temperatura que se muestran en el Cuadro 6. Como en el índice de peróxido, el valor de la constante de la velocidad de reacción (k) de la formación de ácidos grasos libres (AGL) guarda una relación directa con la temperatura: en este caso se incrementa en aproximadamente 1.5 veces por cada 10 ºC de incremento, casi la mitad del incremento en el índice de peróxido. Era de esperarse que la constante de la velocidad de reacción de la producción de ácidos grasos libres sea menor que la de la formación de peróxidos, pues se sabe que las reacciones de oxidación de los lípidos se producen a menor temperatura que las de hidrólisis.

Cuadro N° 6: Resultados de la regresión lineal aplicada a los datos experimentales de porcentaje de ácidos grasos libres versus tiempo

Temperatura (°C) | Log AL0 | K | r2 |

50 | -0.1349 | 0.0064472 | 0.8530 |

60 | -0.1338 | 0.0096709 | 0.9102 |

70 | -0.1335 | 0.0135853 | 0.9622 |

4.3 Selección del modelo matemático que relaciona la temperatura con la velocidad de reacción en el aceite de oliva virgen

4.3.1 Selección del modelo matemático para la formación de peróxidos

En el Cuadro 7 se presentan los resultados del análisis de la regresión lineal de los modelos matemáticos que relacionan la velocidad de reacción con la temperatura para el índice de peróxido.

Se seleccionó el modelo exponencial por tener el menor valor del Cuadrado Medio del Error; así como también el Coeficiente de Correlación r2 más cercano a la unidad. Sin embargo, se podría decir que el modelo de Arrhenius también se cumple para el caso del índice de peróxido ya que dicho modelo arrojó un Cuadrado Medio del Error muy cercano al del exponencial, comparado con los modelos hiperbólico y lineal, así como un Coeficiente de Correlación también muy cercano a uno.

Cuadro N° 7: Resultados de los análisis de regresión lineal de los modelos matemáticos que relacionan la velocidad de reacción con la temperatura para el Índice de Peróxido.

MODELO | PARÁMETRO | VALORES |

Arrhenius | Log k0 EA / (2.302585 . R) r2 Cuadrado medio del error | 12.828 -4998.9 0.9981 3.4062 * 10 -7 |

Lineal | a b r2 Cuadrado medio del error | -0.2593 8.0591 * 10-4 0.9190 1.1452 * 10-5 |

Exponencial | Log a b r2 Cuadrado medio del error | -89.4698 34.6019 0.9988 2.1785 * 10-7 |

Hiperbólico | a b r2 Cuadrado medio del error | 6543.5578 -19.0002 0.9396 3.7711 * 10-4 |

4.3.2 Selección del modelo matemático para la formación de ácidos grasos libres (AGL)

En el Cuadro 8 se presentan los resultados del análisis de la regresión lineal de los modelos matemáticos que relacionan la velocidad de reacción con la temperatura para la formación de ácidos grasos libres.

Como se puede apreciar, tanto el modelo de Arrhenius como el exponencial arrojan un alto Coeficiente de Correlación, 0.9989 y 0.9982 respectivamente; sin embargo, el modelo de Arrhenius es el que arrojó el menor valor del Cuadrado Medio del Error (3.1403 * 10-8), comparado con el exponencial (7.9437 * 10-8), por lo que se seleccionó dicho modelo para relacionar la temperatura con la velocidad de reacción en la formación de ácidos grasos libres.

Cuadro N° 8: Resultados de los análisis de regresión lineal de los modelos matemáticos que relacionan la velocidad de reacción con la temperatura para la formación de ácidos grasos libres

Modelo | Parámetro | Valores |

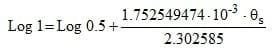

Arrhenius | Log k0 EA / (2.302585 . R) r2 Cuadrado medio del error | 3.3670 -1794.1499 0.9989 3.1403 * 10-8 |

Lineal | a b r2 Cuadrado medio del error | -0.1089 3.5691 * 10-4 0.9969 7.9511 * 10-8 |

Exponencial | Log a b r2 Cuadrado medio del error | -33.3279 12.4108 0.9982 7.9437 * 10-8 |

Hiperbólico | a b r2 Cuadrado medio del error | 1467.6330 -4.0749 0.9765 9.3399 * 10-7 |

4.3 Determinación del tiempo de vida en anaquel

4.3.1 Tiempo de vida en anaquel en función del Índice de Peróxido

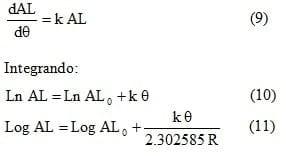

A partir del modelo exponencial elegido para el Índice de Peróxido, se obtuvo por extrapolación (Figura 3) la constante de velocidad de reacción, k, a 20 ºC, la cual resultó ser 0.00007736 horas –1 .

k20 = 0.00007736 horas –1.

Para determinar el tiempo de vida en anaquel (qs) a temperatura ambiente promedio (20 °C) se utilizó la siguiente ecuación :

Donde:

P: Índice de peróxido al final de la vida en anaquel para aceite de oliva virgen extra, igual a 20 meq O2 / Kg de aceite (ITINTEC, 1991; Codex Alimentarius, 1992).

P0: Índice de peróxido inicial del aceite recién extraído, igual a 10 meq O2 / Kg de aceite

qs: Tiempo de vida en anaquel a temperatura de almacenamiento de 20 °C.

k20: Constante de velocidad de reacción a 20 °C, obtenida a partir del modelo exponencial, por extrapolación (Figura 3).

P0: Índice de peróxido inicial del aceite recién extraído, igual a 10 meq O2 / Kg de aceite

qs: Tiempo de vida en anaquel a temperatura de almacenamiento de 20 °C.

k20: Constante de velocidad de reacción a 20 °C, obtenida a partir del modelo exponencial, por extrapolación (Figura 3).

Reemplazando en la ecuación:

qs = 8960.36 horas

qs = 373.35 días

qs = 12.45 meses

qs = 373.35 días

qs = 12.45 meses

Tiempo de vida en anaquel en función al índice de peróxido a 20 °C: 12.45 meses.

El índice de peróxido es un buen indicador de la calidad de un aceite con respecto a la oxidación, siempre y cuando se tenga la certeza de que el aceite a evaluar no se encuentre en un estado de oxidación avanzada, debido a que en esas instancias los resultados del índice de peróxido pueden resultar en valores bajos, incluso menores a los máximos estipulados en normas de calidad para aceites.

4.3.2 Tiempo de vida en anaquel en función de los ácidos grasos libres (AGL)

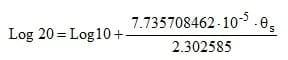

A partir del modelo de Arrhenius elegido para los ácidos grasos libres, se obtuvo por extrapolación (Figura 4) la constante de velocidad de reacción, k, a 20 ºC, la cual resultó ser 0.00007736 horas –1 .

k20 = 0.00175255 días –1.

Para determinar el tiempo de vida en anaquel (qs) a temperatura ambiente promedio (20 °C) se utilizó la siguiente ecuación :

Donde:

AL: Porcentaje de ácidos grasos libres al final de la vida en anaquel, para aceite de oliva virgen extra, igual a 1.0 % (ITINTEC, 1991; Codex Alimentarius, 1992).

AL0: Porcentaje de ácidos grasos libres iniciales del aceite recién extraído, igual a 0.5 % expresado como ácido oleico.

qs: Tiempo de vida en anaquel a temperatura de almacenamiento de 20 °C.

k20: Constante de velocidad de reacción a 20 °C, obtenida a partir del modelo de Arrhenius, por extrapolación (Figura 4). Se Obtuvo un k20 igual a 0.00175255 días –1

AL0: Porcentaje de ácidos grasos libres iniciales del aceite recién extraído, igual a 0.5 % expresado como ácido oleico.

qs: Tiempo de vida en anaquel a temperatura de almacenamiento de 20 °C.

k20: Constante de velocidad de reacción a 20 °C, obtenida a partir del modelo de Arrhenius, por extrapolación (Figura 4). Se Obtuvo un k20 igual a 0.00175255 días –1

k20 = 0.00175255 días –1.

Reemplazando en la ecuación :

qs = 394.14 días

qs = 13.14 meses

qs = 13.14 meses

Tiempo de vida en anaquel en función al porcentaje de ácidos grasos libres a 20 °C: 13.14 meses.

Valores de acidez libre mayores a 1.0%, entre 1.0% a 1.5%, califican al producto como aceite de oliva virgen extra fino; valores entre 1.5% a 3.3% de acidez libre lo califican como aceite de oliva virgen semifino (Comité Oleícola Internacional, 1992; citado por Tous y Romero, 1993).

En las Figuras 1 y 2 (variación del índice de peróxido y el porcentaje de ácidos grasos libres versus tiempo) se observa el incremento de dichos índices en el tiempo al aumentar la temperatura de almacenamiento, es decir la formación de peróxidos y ácidos grasos libres están en función de la temperatura y tiempo de almacenamiento. Existen otros factores que influyen en el deterioro del aceite de oliva, como son la luz y el espacio de cabeza; se envasó el aceite en botellas de color ámbar para disminuir el efecto de la luz y además se envasó los mismos volúmenes de aceite (90 %) para mantener fijo el efecto del espacio de cabeza en todas las muestras.

4.4 Evaluación sensorial

En los Cuadros 9 y 10 ( Figuras 5 y 6) se presentan los resultados promedio de los veinte evaluadores de los atributos sensoriales (sabor y olor) para cada temperatura durante el tiempo de almacenamiento.

Cuadro N° 9: Resultados promedio de la respuesta sensorial del sabor

Cuadro N° 9: Resultados promedio de la respuesta sensorial del sabor

Tiempo de almacenamiento (horas) | Temperatura de almacenamiento (°C) | Total | ||

50 | 60 | 70 | ||

0 | 1.4 | 1.4 | 1.4 | 4.2 |

24 | 1.5 | 1.9 | 1.9 | 5.3 |

44 | 1.4 | 1.6 | 2.0 | 5.0 |

70 | 1.8 | 1.7 | 1.9 | 5.4 |

Total | 6.1 | 6.6 | 7.2 | 19.9 |

Cuadro N° 10: Resultados promedio de la respuesta sensorial del olor

Tiempo de almacenamiento (horas) | Temperatura de almacenamiento (°C) | Total | ||

50 | 60 | 70 | ||

0 | 1.3 | 1.3 | 1.3 | 3.9 |

24 | 1.4 | 1.8 | 2.0 | 5.2 |

44 | 1.3 | 1.8 | 1.8 | 4.9 |

70 | 1.8 | 1.6 | 1.9 | 5.3 |

Total | 5.8 | 6.5 | 7.0 | 19.3 |

De acuerdo al análisis de varianza se encontró que no existen diferencias significativas a un nivel de significación del 0.01 entre los promedios de respuesta sensorial del sabor y del olor, tanto para cada temperatura como para el tiempo de almacenamiento experimentados.

En los resultados da la evaluación sensorial se observó que no se obtuvo diferencias significativas entre los promedios de las respuestas sensoriales a las temperaturas de almacenamiento ni entre los tiempos de almacenamiento para ninguno de los atributos evaluados (sabor y olor).

Según Cheftel y Cheftel (1976), para evaluar el deterioro del aceite es más útil la determinación del índice de peróxido; sin embargo, muy pocas veces coincide la aparición de la rancidez organoléptica con un índice de peróxido concreto. Por otra parte, Tous y Romero (1993) mencionan que el índice de peróxido detecta la oxidación antes de que ella sea perceptible organolépticamente.

La nula correlación estadística en los promedios de respuesta sensorial entre los tiempos y temperaturas de almacenamiento puede deberse a que recién cuando el índice de peróxido se eleva entre 20 a 40 meq / Kg, empieza a notarse un sabor rancio (Egan, 1987) o también a que durante las primeras etapas de la rancidez no se pueden percibir olfativamente los efectos de oxidación debido a que formación de peróxidos todavía no se produce o es muy lenta y por otra parte éstos no tienen olor. Cuando se puede identificar el olor a rancio, la reacción de oxidación se encuentra generalmente ya avanzada (Anónimo, 1997).

V. CONCLUSIONES

- En el aceite de oliva estudiado se determinó una vida en anaquel de 12.5 meses en función del deterioro ocasionado por la oxidación, y de 13.2 meses en función al incremento de la acidez.

- Al aumentar la temperatura de almacenamiento se incrementa la oxidación y la producción de ácidos grasos libres en el aceite de oliva virgen.

- El modelo exponencial y el modelo de Arrhenius establecieron mejor la influencia de la temperatura en la velocidad de deterioro para las reacciones de oxidación (medida por el índice de peróxido) y la formación de ácidos grasos libres (medida por la acidez libre), respectivamente.

- Lotes de aceite de oliva virgen puede presentar diferentes niveles iniciales de oxidación o de contenido en ácidos grasos libres, lo cual ocasiona una gran variabilidad en el tiempo de vida en anaquel.

- Mediante las pruebas aceleradas de vida en anaquel aplicadas al aceite de oliva virgen extra, se puede estimar el tiempo de vida en anaquel del aceite de oliva virgen a diferentes temperaturas de almacenamiento y a diferentes niveles iniciales de calidad (medida como grado de oxidación o contenido en ácidos grasos libres).

- En las condiciones en que se llevó a cabo este estudio, los índices de calidad físico – químicos (Índice de Peróxido y Acidos Grasos Libres) permitieron detectar incremento en el deterioro del aceite de oliva, con respecto al tiempo y a la temperatura, mientras que mediante la evaluación sensorial no se pudo establecer aumento de deterioro. No hubo coincidencia entre la aparición de la rancidez química y organoléptica.

- Al aumentar la temperatura de almacenamiento se incrementa la oxidación y la producción de ácidos grasos libres en el aceite de oliva virgen.

- El modelo exponencial y el modelo de Arrhenius establecieron mejor la influencia de la temperatura en la velocidad de deterioro para las reacciones de oxidación (medida por el índice de peróxido) y la formación de ácidos grasos libres (medida por la acidez libre), respectivamente.

- Lotes de aceite de oliva virgen puede presentar diferentes niveles iniciales de oxidación o de contenido en ácidos grasos libres, lo cual ocasiona una gran variabilidad en el tiempo de vida en anaquel.

- Mediante las pruebas aceleradas de vida en anaquel aplicadas al aceite de oliva virgen extra, se puede estimar el tiempo de vida en anaquel del aceite de oliva virgen a diferentes temperaturas de almacenamiento y a diferentes niveles iniciales de calidad (medida como grado de oxidación o contenido en ácidos grasos libres).

- En las condiciones en que se llevó a cabo este estudio, los índices de calidad físico – químicos (Índice de Peróxido y Acidos Grasos Libres) permitieron detectar incremento en el deterioro del aceite de oliva, con respecto al tiempo y a la temperatura, mientras que mediante la evaluación sensorial no se pudo establecer aumento de deterioro. No hubo coincidencia entre la aparición de la rancidez química y organoléptica.

VI. BIBLIOGRAFÍA

- - Alva, J. 1997. “Elaboración de aceite de oliva virgen”. En: El cultivo del olivo. Ediciones MUNDI-PRENSA. Madrid. España.

- - Anónimo, 1997. “Métodos para determinar la oxidación”. En: Industria Alimenticia. Octubre. Vol. 8. N° 10.

- - Association of Official Analytical Chemits. A.O.A.C. 1990. 15th edition. Arlington. USA.

- - Codex Alimentarius. 1992. Aceite de oliva. Codex Stan 33 – 1981. Vol. 8. Roma. Italia.

- - Cheftel, J., Cheftel, H. 1976. Introducción a la bioquímica y tecnología de los alimentos. Vol I. Edit Acribia. Zaragoza. España.

- - De la Rocha García, G. 1991. Olivicultura peruana. Cultivo y procesamiento de aceitunas. Ediciones Centro de Desarrollo profesional en ingeniería. CIP. Perú.

- - Díaz, A. 1997. Diagnóstico de la producción de aceitunas de mesa en el Perú.. Comisión para la promoción de las exportaciones PROMPEX. Perú.

- - Egan, H. 1987. Análisis químico de los alimentos de Pearson. México.

- - Espínola, F. 1996. “Cambios tecnológicos en la extracción de aceite de oliva virgen”. En: Alimentación, equipos y tecnología. Abril. N° 3. España.

- - FAO. 1998. http://www.fao.org/

- - Fennema, O. 1992. Química de los alimentos. Edit Acribia. Zaragoza. España.

- - Gutierrez – Rosales, F. 1994. “El análisis sensorial de los aceites de oliva vírgenes”. En: Agricultura. N° 746. España.

- - Hart, L., FISHER, H., 1971. Análisis moderno de los alimentos. Edit Acribia. Zaragoza. España.

- - Hill, C., Grieger – Block, R. 1980.”Kinetic data generation, interpretation, and use”. En: Food Technology. 34(2):56

- - Institute of Food Technologist’s IFT. 1974. “Shelf life of foods”. En: Journal of Food Science. 39:861.

- - International Organization for Standardization. ISO., 1985. International Standard 6658. Sensory analysis – Methodology – General guidance. 1ra ed.

- - ITINTEC. 1991. Norma peruana 209.013. Aceites y grasas comestibles. Aceite de oliva. 2da ed. Lima. Perú.

- - Kiritsakis, A. 1992. El aceite de oliva. A. Madrid Vicente Ediciones. Madrid. España.

- - Kwolek, W., Bookwalter, G. 1971. “Predicting storage stability from time – temperature data”. En: Food Technology. 25(10):51.

- - Labuza, T. 1982. Shelf life dating of foods. Food and Nutrition Press, Westport, Conn.

- - Labuza, T., Riboh, D. 1982. “Theory and application of Arrhenius kinetics to prediction of nutrient losses in foods”. En: Food Technology. 36(10):66.

- - Labuza, T., Schmidl, M. 1985. “Accelerated shelf life testing of foods”. En: Food Technology. 39(9):57.

- - Madrid, A., Cenzano, I., Madrid, J. 1997. Manual de aceites y grasas comestibles. 1ra ed. A. Madrid Vicente Ediciones. Madrid. España.

- - Mehlenbacher, 1979. Análisis de grasas y aceites. 1ra ed. en español. URMO S.A. de ediciones. España.

- - Ministerio de Agricultura. 1993. Calendario de siembras y cosechas. Oficina de Información Agraria. Dirección de Estadística. Lima. Perú.

- - Ronchetta, T. 1989. Elaboración y conservación de una salsa de aceituna verde. Tesis para optar el Título de ingeniero en Industrias Alimentarias. Universidad Nacional Agraria La Molina. Perú.

- - Saguy, I., Karel, M. 1980. “Modeling of quality deterioration during food processing and storage”. En: Food Technology. 34(2):78.

- - Tous, J., Romero, A. 1993. Variedades del olivo. 1 ra ed. Edit. AEDOS S.A. Barcelona. España.

- - Uceda, M., Hermoso, M. 1997. “La calidad del aceite de oliva”. En: El cultivo del olivo. Ediciones MUNDI-PRENSA. Madrid. España.

Autores:

Únete para poder comentar.

Una vez que te unas a Engormix, podrás participar en todos los contenidos y foros.

* Dato obligatorio

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.

Crear una publicación